分享:再熱恢復處理對蠕變損傷定向凝固高溫合金γ′相的影響

以定向凝固GTD111合金為研究對象,采用蠕變中斷實驗獲得蠕變損傷合金,之后對損傷合金進行簡單再熱恢復處理,研究了恢復參數(shù)對合金組織的影響以及γ′相的恢復演化過程。結果表明,1180~1220 ℃下固溶處理可有效溶解粗化形變γ′相并析出二次γ′相,且二次γ′相尺寸隨固溶溫度和冷卻速率的增加而減小,但當固溶溫度增至1240 ℃,合金發(fā)生初熔;高溫時效是二次γ′相長大和三次γ′相析出的過程,且二次γ′相尺寸和立方度隨時效溫度和保溫時間的增加而增大;低溫時效中三次γ′相繼續(xù)析出和長大。GTD111損傷合金的合適恢復參數(shù)為:1220 ℃、2 h、AC+1121 ℃、2 h、AC+843 ℃、24 h、AC。由于恢復態(tài)合金具有更大體積分數(shù)的雙尺寸形態(tài)γ′相,其在750 ℃、843 MPa下的持久壽命達到65 h,是原始合金持久壽命的1.3倍。

關鍵詞:

國內外已報道的恢復熱處理方法主要包括熱等靜壓(hot isostatic pressing,HIP)恢復熱處理和再熱恢復處理2種[9,10]。研究結果[9,10,11,12,13,14,15,16,17]表明:HIP能夠有效愈合部件材料晶界蠕變孔洞等缺陷,其后通過適當?shù)幕謴蜔崽幚砉に嚹軌虼_保其微觀組織與服役前的原始材料組織基本一致,同時提高相組織的穩(wěn)定性。然而,在役F級甚至更高級別燃氣輪機透平葉片廣泛使用高抗蠕變孔洞能力的定向/單晶高溫合金,經(jīng)一個熱通道部件中修期,透平葉片材料一般無明顯蠕變孔洞產(chǎn)生,因此其恢復過程不需要加入HIP[9,12,18],這為開發(fā)更為廉價、操作簡單、無HIP參與的定向/單晶高溫合金再熱恢復處理工藝提供了可能性。再熱恢復工藝一般包括常規(guī)固溶和時效處理步驟,固溶處理主要用來溶解服役部件材料中的粗化組織,時效處理用來重新析出強化相,并優(yōu)化其尺寸、形態(tài)、分布和體積分數(shù),以達到改進其高溫性能的目的。但是,再熱恢復工藝不當也會對定向高溫合金的高溫性能造成不利影響。因此對定向高溫合金材料再熱恢復處理工藝的研究顯得尤為必要[9,19,20,21,22]。

本工作以定向凝固GTD111合金材料為研究對象,該合金是一種常用的γ′相沉淀強化型定向凝固鎳基高溫合金,已廣泛用于制造重型燃氣輪機透平葉片等高溫部件。通過蠕變中斷實驗模擬透平葉片服役蠕變損傷,之后對損傷合金進行再熱恢復處理,研究再熱恢復參數(shù)對損傷合金組織的影響規(guī)律以及γ′相恢復演化過程,為透平葉片定向凝固合金材料的再熱恢復處理工藝優(yōu)化提供依據(jù)。

實驗材料為熱處理態(tài)定向凝固GTD111合金(簡稱“原始合金”),合金名義成分[12] (質量分數(shù),%)為:Cr 13.6,Co 9.14,Ti 4.9,Al 2.97,W 3.44,Mo 1.6,Ta 2.87,C 0.09,B 0.01,Ni余量。鑄態(tài)定向凝固GTD111合金采用高速凝固法制得,其后的熱處理制度為:1200 ℃、2 h、空冷(AC)+1121 ℃、2 h、AC+843 ℃、24 h、AC。

將熱處理態(tài)定向合金按GB/T 2039-2012方法加工成蠕變試樣(標距段長100 mm),試樣取向[001]方向,偏離度在10°之內。為了模擬透平葉片的服役蠕變損傷,在980 ℃、190 MPa下進行不同中斷時間下的蠕變實驗,獲得蠕變第二階段的蠕變試樣(簡稱“損傷合金”)。蠕變實驗在RDJ50機械式蠕變持久試驗機上進行。為了確定合適的固溶溫度,首先分別在1180、1200、1220和1240 ℃下對損傷合金進行固溶處理,然后對損傷合金進行不同固溶時間、冷卻速率、兩次時效溫度及保溫時間條件下的再熱恢復處理,工藝曲線如圖1所示,研究再熱恢復參數(shù)對損傷合金顯微組織的影響以及γ′相恢復演化過程。用于研究再熱恢復處理后的顯微組織樣品均取自蠕變中斷試樣標距段中段(垂直于試樣軸向)區(qū)域,并加工成直徑3 mm、長3 mm的樣品。為了防止樣品在再熱恢復過程中發(fā)生氧化,所用樣品均封入石英管并對熱處理爐抽真空后回填Ar氣。

圖1 GTD111損傷合金再熱處理工藝曲線

Fig.1 Re-heat rejuvenation process curve of damaged GTD111 alloy (AC—air cooling)

對恢復態(tài)合金試樣進行金相鑲樣后,研磨拋光,隨后腐蝕,采用的腐蝕劑配比為:4 g CuSO4+20 mL HCl+20 mL H2O,腐蝕時間為5~15 s。分別采用PMG3光學顯微鏡(OM)、JSM-6460掃描電子顯微鏡(SEM)對金相試樣進行組織觀察。由于合金的枝晶間γ′相分布不均勻,為保證測量數(shù)據(jù)的有效性和可靠性,合金微觀組織的觀察部位均為一次枝晶干中心部位。采用Image-Pro Plus 軟件統(tǒng)計分析γ′相尺寸和體積分數(shù),上述參量的數(shù)值均為多張相關照片測量結果的平均值。

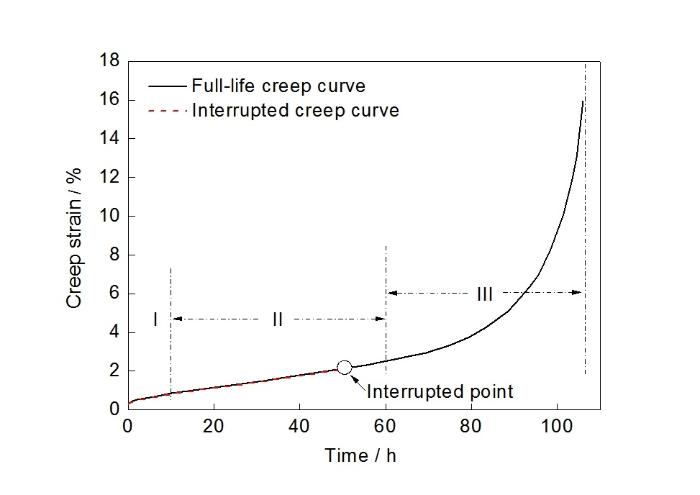

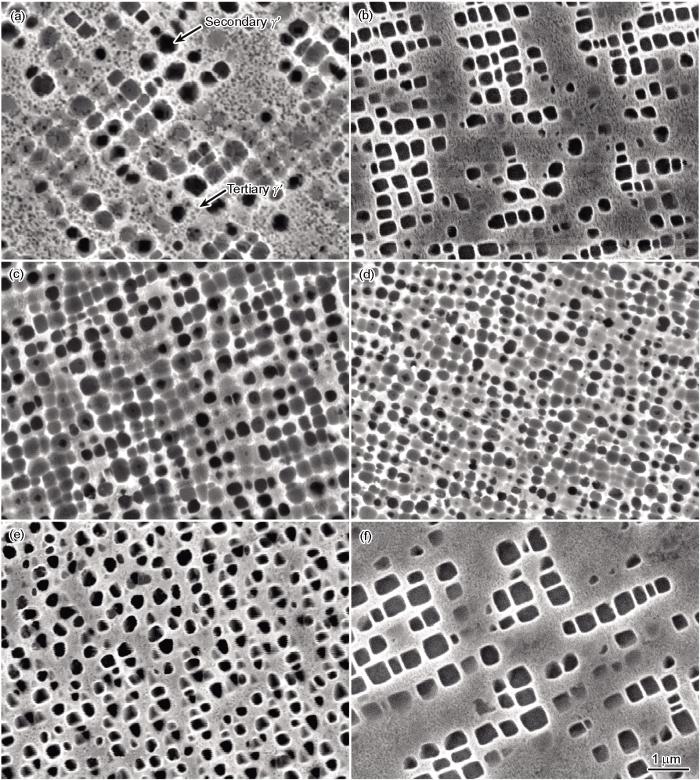

圖2為GTD111原始合金在980 ℃、190 MPa條件下的蠕變全壽命曲線和中斷曲線,圖中“○”代表蠕變中斷點。可以看出,原始合金蠕變壽命約為107 h,總蠕變應變量約為15%,而蠕變中斷點對應的蠕變時間和應變量分別為50 h和2.6%,蠕變中斷點處于蠕變第二階段即穩(wěn)態(tài)蠕變階段。圖3為GTD111原始合金和損傷合金的顯微組織和枝晶干γ′相形貌。可以看出,原始合金的組織較均勻,主要為彌散分布于γ基體的粗大方形一次γ′相和細小顆粒狀二次γ′相,一次γ′析出相與γ基體具有良好共格關系,一次γ′相和二次γ′相的平均顆粒尺寸分別約為0.60和0.11 μm,其體積分數(shù)分別為50.30%和2.49%。此外,在枝晶間還存在著少量γ+γ′共晶。相比于原始合金,蠕變中斷后的損傷合金枝晶間的共晶明顯減少,無明顯蠕變孔洞,但一次γ′相發(fā)生了明顯粗化和筏排化,細小顆粒狀二次γ′析出相幾乎完全消失,同時γ′相的體積分數(shù)大大減小,這將削弱沉淀強化效果,導致其高溫性能惡化[23]。

圖2 980 ℃、190 MPa條件下GTD111原始合金的全壽命曲線和中斷曲線

Fig.2 Full-life creep curve and interrupted creep curve of virgin GTD111 alloy under the condition of 980 ℃ and 190 MPa (I, II and III indicate the primary, secondary and tertiary stages of the creep, respectively. “○”indicates the interrupted point on the creep curve)

圖3 GTD111原始合金和損傷合金的橫向顯微組織的OM像和SEM像

Fig.3 Cross sectional OM (a, c) and SEM (b, d) images of virgin (a, b) and damaged (c, d) GTD111 alloy

固溶處理是再熱恢復處理的重要組成部分,特別是固溶溫度的選擇對于溶解合金材料的粗大組織并重新析出強化相起到至關重要的作用[24]。本工作通過金相法觀察不同固溶溫度下保溫后的合金組織,包括γ′相、γ+γ′共晶的變化與初熔組織的形成,以此制定較為合理的再熱恢復固溶溫度。

圖4為GTD111損傷合金在不同固溶溫度下保溫2 h空冷后得到的枝晶間組織形貌。可以看出,隨著固溶溫度的提高,γ+γ′共晶尺寸逐漸減小,但當固溶溫度增至1240 ℃后,在共晶附近開始出現(xiàn)坑狀初熔組織,其平均尺寸為10~20 μm,說明GTD111原始合金的初熔溫度處于1220~1240 ℃范圍內。圖5a~d為GTD111損傷合金經(jīng)1150~1220 ℃固溶溫度下保溫2 h空冷后得到的枝晶干γ′相形貌。可以看出,1150 ℃固溶處理后,一次γ′相的尺寸略有減小,但仍保留粗化和筏排化形貌特征,且在粗化和筏排化一次γ′相間重新析出大量細小顆粒狀二次γ′相,這說明該溫度低于GTD111原始合金的全固溶溫度,在該溫度下固溶處理僅能溶解部分一次γ′相,同時使得γ基體處于過飽和狀態(tài),在冷卻過程中析出細小顆粒狀二次γ′相。當固溶溫度增大到1180 ℃后,粗化和筏排化一次γ′相完全溶解,重新析出尺寸細小、均勻分布的二次γ′相,且隨著固溶溫度從1200 ℃提高至1220 ℃,二次γ′相的尺寸呈減小趨勢,這歸因于更高溫度下γ基體有更高的過飽和度,從而有利于更多二次γ′相的均勻形核再析出。綜上兩方面因素,GTD111損傷合金的再熱恢復處理合適的固溶溫度為1220 ℃,該溫度高于鑄態(tài)GTD111合金的固溶溫度(1200 ℃),這可能是由于鑄態(tài)GTD111合金存在嚴重的偏析,微量元素S、P、B和Si等在凝固過程中因正偏析不斷向枝晶間偏聚,最終降低了合金的初熔溫度[25,26],而熱處理能夠使合金元素充分擴散,提高合金成分均勻性,減小低熔點相,進而提高合金的初熔溫度。

圖4 GTD111損傷合金在不同固溶溫度下保溫2 h后的枝晶間顯微組織

Fig.4 Interdendritic microstructures of creep damaged GTD111 alloy after holding 2 h at different solution temperatures

(a) 1240 ℃ (b) 1220 ℃ (c) 1200 ℃ (d) 1180 ℃

圖5 GTD111損傷合金在不同固溶條件下的枝晶干γ′相形貌

Fig.5 γ′ precipitates microstructures in dendritic core of creep damaged GTD111 alloy under different solution conditions

(a) 1220 ℃, 2 h, AC (b) 1200 ℃, 2 h, AC (c) 1180 ℃, 2 h, AC (d) 1150 ℃, 2 h, AC

(e) 1220 ℃, 1 h, AC (f) 1220 ℃, 3 h, AC (g) 1220 ℃, 4 h, AC (h) 1220 ℃, 2 h, FC (furnace cooling)

除了固溶溫度,固溶時間和冷卻速率也是影響合金組織恢復效果的重要因素。圖5e~g為GTD111損傷合金在1220 ℃下經(jīng)不同固溶保溫時間(1、3和4 h)后空冷得到的枝晶干γ′相形貌。對比1220 ℃、1 h、空冷和1220 ℃、2 h、空冷后的顯微組織(圖5a和e)可以看出,固溶時間從1 h增大到2 h,二次γ′相沒有明顯變化;但固溶時間增加到3 h (圖5f)后,二次γ′相的尺寸略微增大;隨著固溶時間的進一步增加(圖5g),二次γ′相的尺寸基本不變。圖5h為GTD111損傷合金在1220 ℃下固溶保溫2 h后隨爐冷卻得到的枝晶干γ′相形貌。相比于1220 ℃、2 h、空冷后獲得的細小顆粒狀二次γ′相組織,爐冷獲得的枝晶干γ′相更加粗大,呈蝶形和方體2種形態(tài),尺寸差異較大,但2種條件下獲得的γ′相體積分數(shù)基本相當。這是由于空冷速率遠遠大于爐冷速率,冷卻速率大,γ′相形核速率就大,長大速率就小,形成的γ′相數(shù)量多而尺寸小[27]。因此,對于GTD111損傷合金的再熱恢復,1220 ℃、2 h、空冷條件下固溶處理足以溶解粗大形變γ′相和部分γ+γ′共晶,并均勻化γ基體,使γ′均勻再析出,同時避免合金發(fā)生初熔。

高溫時效處理是再熱恢復處理過程中關鍵環(huán)節(jié)之一,時效溫度和時間對合金中γ′相的形狀、尺寸和體積分數(shù)具有重要影響。圖6為GTD111損傷合金經(jīng)1220 ℃、2 h、AC固溶處理和不同高溫時效條件下的枝晶干γ′相形貌。可以看出,經(jīng)不同高溫時效處理后,二次γ′相均有不同程度的長大,其立方度呈增大趨勢。隨著高溫時效溫度的提高,二次γ′相尺寸增大,數(shù)量減少;當高溫時效溫度提高到1121 ℃(該時效溫度與鑄態(tài)GTD111合金熱處理制度中的一次時效溫度相同)時,二次γ′相有最好的立方度,二次γ′相尺寸繼續(xù)增大,同時在γ基體通道中有極其細小的三次γ′相析出,形成雙尺寸形態(tài)的γ′相組織形貌特征。隨著高溫時效溫度提高至1140 ℃,二次γ′相明顯長大,立方度略微變小,三次γ′相的尺寸增大;另外,在時效溫度1121 ℃下,隨時效時間從1 h增至2 h,二次γ′相尺寸增大,立方度增加,γ基體通道逐漸變寬,基體通道中開始析出三次γ′相。當時效時間增至4 h后,二次γ′相尺寸逐漸增大,但數(shù)量減少。

圖6 GTD111損傷合金在不同高溫時效條件下的枝晶干γ′相形貌

Fig.6 γ′ precipitates microstructures in dendritic core of creep damaged GTD111 alloy under different high temperature ageing conditions

(a) 1220 ℃, 2 h, AC+1140 ℃, 2 h, AC (b) 1220 ℃, 2 h, AC+1121 ℃, 2 h, AC

(c) 1220 ℃, 2 h, AC+1100 ℃, 2 h, AC (d) 1220 ℃, 2 h, AC+1050 ℃, 2 h, AC

(e) 1220 ℃, 2 h, AC+1121 ℃, 1 h, AC (f) 1220 ℃, 2 h, AC+1121 ℃, 4 h, AC

高溫時效過程中的形貌變化特征可由Arrhenius公式來解釋[28]:

式中,D為擴散系數(shù),R為摩爾常量,T為熱力學溫度,Ea為擴散激活能,A為Arrhenius常數(shù)(也稱頻率因子)。由于擴散系數(shù)是溫度的函數(shù),溫度升高,擴散系數(shù)增大,與溫度成指數(shù)關系。在高溫時效過程中,二次γ′相以細小γ′相粒子為核心繼續(xù)長大。隨著時效溫度的升高,擴散系數(shù)增大,γ′相形成元素除了擴散到細小γ′相粒子周圍,促進二次γ′相繼續(xù)長大析出外,還有部分γ′相形成元素通過擴散溶入到γ基體通道中,形成過飽和固溶體。在隨后的時效冷卻過程中,隨著γ基體內γ′相形成元素的溶解度降低,γ′相逐漸從γ基體通道中析出形成三次γ′相。因此,適當?shù)母邷貢r效處理條件能夠使二次γ′相進一步長大,同時在γ基體通道中析出細小的三次γ′相。綜上,確定合適的高溫時效處理條件為1121 ℃、2 h、AC。

低溫時效處理的主要目的是促進三次γ′相的繼續(xù)析出和長大,最終獲得大體積分數(shù)的雙形態(tài)γ′相組織。圖7是GTD111損傷合金在固溶+高溫時效+不同低溫時效條件下的枝晶干γ′相形貌。對比圖6b和圖7b可以看出,經(jīng)固溶+高溫時效+843 ℃、24 h、AC低溫時效處理后,二次γ′相尺寸未發(fā)生明顯變化,但其數(shù)量明顯增加,γ基體通道變窄,通道中細小三次 γ′相繼續(xù)析出和長大。隨著低溫時效溫度的提高,二次γ′相尺寸無明顯變化,而三次γ′相尺寸逐漸變大,當?shù)蜏貢r效溫度達到910 ℃時,細小彌散分布的三次γ′相發(fā)生回溶,僅有少量尺寸較大的三次γ′相繼續(xù)長大,這符合Ostwald熟化機制[29,30]。同樣,隨著低溫時效時間從24 h增至48 h,二次γ′相和三次γ′相尺寸無明顯變化,而三次γ′相數(shù)量明顯減少。因此,適當?shù)牡蜏貢r效條件能夠使得三次 γ′相繼續(xù)析出和長大,最終獲得大體積分數(shù)的雙尺寸形態(tài)γ′相組織,包括粗大方形二次γ′相和細小顆粒狀三次γ′相。綜上,確定843 ℃、24 h、AC為合適的低溫時效處理條件。

圖7 GTD111損傷合金在不同低溫時效條件下的枝晶干γ′相形貌

Fig.7 γ′ precipitates microstructures in dendritic core of creep damaged GTD111 alloy under different low temperature ageing conditions

(a) 1220 ℃, 2 h, AC+1121 ℃, 2 h, AC+790 ℃, 24 h, AC (b) 1220 ℃, 2 h, AC+1121 ℃, 2 h, AC+843 ℃, 24 h, AC(c) 1220 ℃, 2 h, AC+1121 ℃, 2 h, AC+910 ℃, 24 h, AC (d) 1220 ℃, 2 h, AC+1121 ℃, 2 h, AC+843 ℃, 48 h, AC

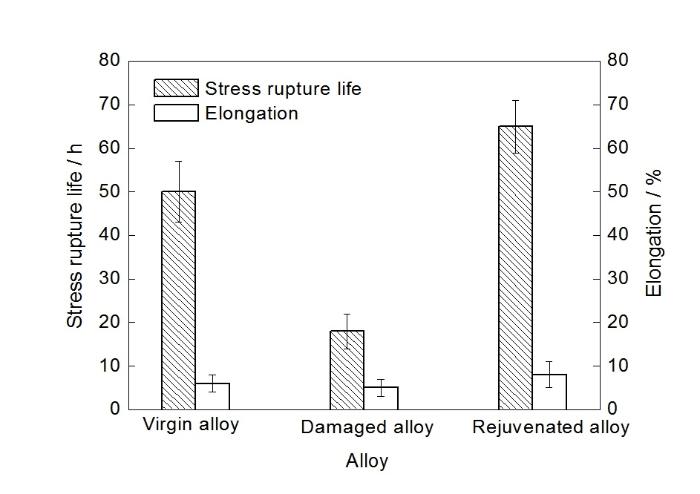

從上述分析可知,GTD111損傷合金的合適再熱恢復處理參數(shù)為:1220 ℃、2 h、AC+1121 ℃、2 h、AC+843 ℃、24 h、AC。圖8為恢復處理前后GTD111合金的γ′相尺寸和體積分數(shù)對比。可以看出,相比于原始合金,損傷合金中γ′相較大,體積分數(shù)明顯較小,且無二次γ′相存在。然而,恢復態(tài)合金中的γ′相呈雙尺寸形態(tài)特征,包括粗大方形二次γ′相和細小顆粒狀三次γ′相。相比于原始合金和損傷合金,γ′相尺寸較小,其體積分數(shù)明顯提高。特別地,恢復態(tài)合金中具有大量的三次γ′相,這有利于提高合金的中溫力學性能,因為三次γ′相在γ基體通道中析出,而γ基體通道是高溫合金的變形通道,即位錯運動的通道。圖9為恢復處理前后GTD111合金在750 ℃、843 MPa條件下持久性能對比。由圖可知,恢復態(tài)合金的持久壽命是損傷合金持久壽命的近3倍,這主要是由于恢復態(tài)合金具有的高立方度的粗大二次γ′相和大量細小顆粒狀三次γ′相組織形貌特征,可有效阻礙位錯運動。特別地,恢復態(tài)合金的持久壽命是原始合金持久壽命的1.3倍,這主要歸因于恢復態(tài)合金比原始合金有更小尺寸和更大體積分數(shù)的γ′相。綜上,簡單再熱恢復處理能夠有效恢復損傷合金的γ′相組織和性能,獲得的雙尺寸形態(tài)γ′相組織和持久壽命甚至優(yōu)于原始合金的組織和性能。

圖7 再熱恢復處理前后GTD111合金的γ′相尺寸和體積分數(shù)對比

Fig.8 Comparation of γ′ microstucture characteristics for virgin, damaged and rejuvenated GTD111 alloys

圖9 再熱恢復處理前后GTD111合金在750 ℃、843 MPa條件下持久性能對比

Fig.9 Comparation graph of stress rupture properties under the condition of 750 ℃ and 843 MPa for virgin, damaged and rejuvenated GTD111 alloys

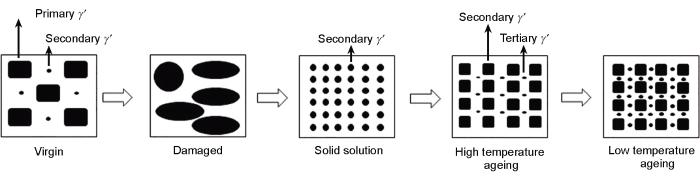

對比分析GTD111損傷合金再熱恢復處理中不同階段的γ′相組織形貌,可得到恢復過程中的γ′組織演化過程,其示意圖見圖10。可以看出,合適的固溶處理條件可將GTD111損傷合金中的粗化和筏排化一次γ′相完全回溶到γ基體中,使得γ基體處于過飽和狀態(tài),在隨后的冷卻過程中由于γ基體內γ′相形成元素的溶解度降低而析出尺寸細小、均勻分布的二次γ′相;高溫時效處理使得二次γ′相進一步長大,同時在γ基體通道中析出細小的三次γ′相;低溫時效處理是三次γ′相繼續(xù)析出和長大的過程,從而通過完整的再熱恢復處理最終獲得大體積分數(shù)的雙尺寸形態(tài)γ′相組織,包括粗大方形二次γ′相和細小顆粒狀三次γ′相。時效處理過程中γ′相析出和長大均受溶質元素的長程擴散控制,其所需要的溶質元素由過飽和固溶體提供。

圖10 再熱恢復過程中損傷合金的γ′相形貌演化示意圖

Fig.10 Schematic for γ′ phase morphology evolution of creep damaged alloy during re-heat rejuvenation treatment process

(1) 1180~1220 ℃下固溶處理可有效溶解粗大形變γ′相并析出細小、均勻分布的二次γ′相,二次γ′相尺寸隨固溶溫度和冷卻速率增加而減小,但當固溶溫度增至1240 ℃時合金發(fā)生初熔。

(2) 高溫時效是二次γ′相長大和三次γ′相析出的過程,且二次γ′相尺寸和立方度隨時效溫度和保溫時間的增加而增大;當高溫時效溫度提高到1121 ℃時,二次γ′相立方度最佳,同時在γ基體通道中析出細小的三次γ′相。

(3) 低溫時效是三次γ′相繼續(xù)析出和長大的過程。三次γ′相尺寸隨低溫時效溫度的提高逐漸變大,但三次γ′相顆粒數(shù)量隨低溫時效溫度和時效時間的增大而減少。

(4) 通過簡單再熱恢復處理工藝可有效恢復GTD111損傷合金的組織,合適的再熱恢復處理工藝參數(shù)為:1220 ℃、2 h、AC+1121 ℃、2 h、AC+843 ℃、24 h、AC。由于恢復態(tài)合金具有更大體積分數(shù)的雙尺寸形態(tài)γ′相,恢復態(tài)合金在750 ℃、843 MPa條件下持久壽命達到65 h,其值是原始合金持久壽命的1.3倍。

1 實驗方法

圖1

2 實驗結果與討論

2.1 原始合金和損傷合金顯微組織與蠕變性能

圖2

圖3

2.2 固溶和冷卻方式對顯微組織的影響

圖4

圖5

2.3 固溶+高溫時效對γ′相的影響

圖6

2.4 固溶+高溫時效+低溫時效對γ′相的影響

圖7

2.5 再熱恢復處理對γ′相特征和性能的影響

圖7

圖9

2.6 再熱恢復處理中γ′相形貌演化過程

圖10

3 結論

來源--金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號