分享:調質態含Cu高強鋼的強化機理及鋼中Cu的析出行為

對含Cu低合金高強度鋼板淬火并經高溫時效后,采用SEM、EBSD、HRTEM和APT等手段對其微觀組織和納米尺度Cu的析出相進行了表征,對其厚度截面的室溫拉伸性能進行了測定,并對鋼板厚度方向近表面和心部的強化機理進行了分析。結果表明,高溫時效后鋼中Cu的析出相尺寸在6~50 nm范圍內,30 nm以內的為9R結構的短棒狀或球狀粒子,30 nm以上的為fcc結構的長棒狀粒子,棒狀粒子中微量的Mn、Ni在Cu粒子與基體界面上的偏聚更明顯。在較高溫度范圍內進行時效后,鋼的屈服強度隨著時效溫度的升高而呈大致線性下降趨勢,鋼的主要強化機制為細晶強化,其次為位錯強化和析出強化,經計算,鋼中每1% (質量分數)的Cu在過時效狀態下能夠產生約90 MPa的析出強化增量。鋼板厚度截面存在強度差異,表面與心部強度相差約40 MPa,這主要是由于晶粒尺寸及位錯密度差異所導致。

關鍵詞:

關于HSLA鋼中Cu的作用機制,目前已有眾多研究報道[6,7,8,9,10],有的研究主要集中在含Cu鋼在時效過程中富Cu析出相的形核、長大及粗化等析出行為及其微觀晶體結構表征等方面[11,12,13,14,15],同時,也有學者對Cu的析出強化效果及其與Ni、Al、Mn元素間的協同析出機制進行了研究[16,17],闡述了在析出初期階段Ni、Al、Mn等元素對Cu析出相的促進機制及析出后期對其的抑制粗化機制。但這些研究均是鋼材經過淬火后在時效硬度峰值進行時效后的分析結果,處于時效硬度峰值的鋼中Cu的析出相分布最為彌散,絕大部分粒子尺寸一般在5 nm以下,為bcc結構的納米級尺寸富Cu團簇,與基體呈共格關系,強化效果最好[18,19]。然而,此時鋼的韌性卻最低,鋼的強韌性匹配性并不理想。因此,在實際工程應用時一般采用較高溫度時效,通過過時效熱處理使鋼達到良好的強韌性匹配。在過時效處理后,Cu的析出相會長大粗化,數密度下降,其晶體結構及其與基體的位相關系會發生變化,導致有外應力作用時Cu粒子對位錯的阻礙機制會發生變化,進而影響Cu粒子的析出強化機制及效果。目前,含Cu的HSLA工業用鋼,經過時效熱處理后鋼的強化機制及鋼中Cu析出相的形態及其強化效果的研究還較少。

此外,在工業生產中,由于在淬火過程中較厚鋼板在厚度方向的冷卻能力不同,因此通過淬火熱處理的鋼板在厚度方向存在明顯的冷卻梯度,從而引起厚度截面的微觀組織差異,最終導致較厚HSLA鋼板在厚度方向的力學性能出現不均勻性。然而,引起這種差異的微觀組織,如晶粒尺寸、位錯密度、析出相等差異的定量研究卻鮮有報道。

本工作采用淬火后過時效熱處理的工業含Cu HSLA中厚鋼板為研究對象,對其厚度截面的微觀組織,如有效晶粒尺寸、位錯密度、析出相等進行測定,尤其對Cu的析出相采用高分辨透射電鏡(HRTEM)和原子探針層析技術(APT)進行精細表征,定量研究含Cu的HSLA中厚鋼板表面和心部強度差異的原因,并對過時效鋼中Cu析出相的強化機制進行分析,對其強化增量進行定量研究。

本實驗用鋼為工業轉爐冶煉,經連鑄、軋制、輥式淬火機淬火生產的35 mm厚的Cu合金化的HSLA鋼板,其主要化學成分(質量分數,%)為:C 0.04,Si+Mn+Cr+Mo+Ni=4.08,Cu 1.30,Ti 0.014,Nb 0.019。淬火態鋼板在實驗室熱處理爐進行不同溫度的時效熱處理,熱處理溫度分別為650、660、670和680 ℃,保溫2 h后空冷至室溫。對鋼的不同厚度截面(近表面、厚度1/4處、心部)處進行橫向室溫拉伸性能測試,拉伸實驗按照GB/T 228-2010標準進行,拉伸速率1 mm/min,試樣采用標距直徑為5 mm的拉伸棒。對660 ℃時效后鋼板的厚度截面進行Vickers硬度測試,每隔1 mm打一個點,載荷5 kg。微觀組織表征選取660 ℃時效態的試樣,經線切割不同位置的試樣在打磨拋光后,用3%硝酸酒精溶液(體積分數)浸腐,然后用S4300冷場發射掃描電鏡(SEM)觀察顯微組織。對鋼板表面和心部拋光的樣品在8%高氯酸酒精溶液(體積分數)中電解拋光15 s,電壓約20 V,然后用Quanta 650FEG SEM及Nordlys F+電子背散射衍射儀(EBSD)對不同位置取樣處鋼的有效晶粒尺寸及微觀界面進行測定分析,試樣尺寸為10 mm×10 mm×3 mm,掃描區域為100 μm×100 μm,步長0.2 μm。用JEM-2010F HRTEM對鋼中析出相進行觀測并利用其自帶的能譜儀(EDS)對析出相進行分析。采用Leap4000 HR APT對鋼中的析出相進行表征。APT所用的針尖試樣用兩步電解拋光法制得,第一步在25%高氯酸乙酸(體積分數)中電解拋光,第二步在2%高氯酸乙二醇丁醚(體積分數)中進行顯微電解拋光,在EMT-2PBH型光學顯微鏡下完成針尖樣品的制備。APT中析出相均是由等濃度面的方法獲取,即由10%原子等濃度面所包裹的區域為析出區。

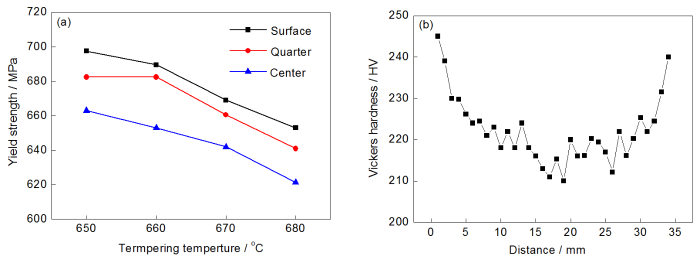

圖1a給出了淬火態實驗用鋼經不同溫度時效后的屈服強度。可見,鋼板橫向拉伸的強度均達到600 MPa級,在厚度方向的近表面、1/4處、心部的屈服強度均隨時效溫度的升高而降低,且這種降低大致呈線性關系,回火溫度每升高10 ℃,強度降低約15 MPa,主要是由于隨著時效溫度的升高,基體組織回復、 析出相粗化導致。此外,從圖中還可看出,鋼板在厚度方向的強度呈不均勻性,即同一時效溫度下鋼板厚度近表面處、1/4處、心部處的屈服強度依次降低,當時效溫度在660 ℃時,鋼板表面與心部強度相差可達到約40 MPa。圖1b為660 ℃時效后鋼板厚度截面的硬度分布。可見,鋼板表面硬度較高,而心部硬度較低,表面與心部硬度相差35 HV,與拉伸結果相一致。

圖1 實驗用鋼在不同溫度時效后的屈服強度和調質態鋼板厚度截面硬度分布

Fig.1 The relationship of yield strength of tested steel and tempering temperature (a) and the hardness of thickness section of tempered steel plate at 660 ℃ (b)

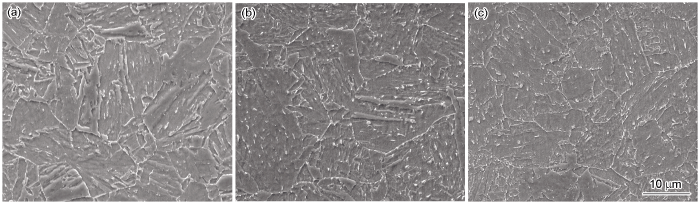

圖2為實驗用鋼厚度截面不同位置的SEM像。可見,近表面的微觀組織為大部分板條狀貝氏體加少量粒狀貝氏體組織構成,細小的亮白色組織為馬氏體/奧氏體(M/A)島,大部分分布在界面(板條束、板條塊、板條)上,心部的組織大部分是由粒狀貝氏體構成。相較于表面,心部的基體組織較為粗大,甚至出現多邊形鐵素體組織。厚度1/4處微觀組織介于表面和心部之間。可見,調質態鋼板在厚度截面上不同部位的微觀組織存在一定的差異。

圖2 鋼板厚度截面不同位置的SEM像

Fig.2 SEM images of Cu bearing steel with different positions including surface (a), quarter (b) and center (c) along thickness direction

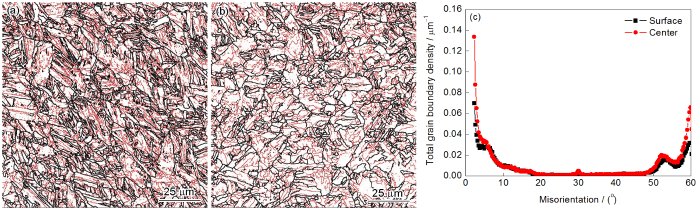

圖3所示為實驗鋼板表面和心部微觀組織晶界分布及晶界密度分布圖(定義晶界取向差大于15°為大角度晶界,2°~15°為小角度晶界)。圖3a和b中黑色粗線條表示大角度晶界,可認為是鋼中的有效晶粒尺寸,經EBSD測定,鋼的表面和心部的平均有效晶粒尺寸分別為3.44和4.20 μm,可見,表面的有效晶粒尺寸比心部的要小。紅色細線條表示小角度晶界,一般是由位錯構成[20],通過文獻[21]中的方法,利用EBSD中的數據繪制出晶界密度與晶界微觀取向差的關系,如圖3c所示。鋼的表面和心部的小角度晶界密度分別為1.0358和0.8155 μm-1,可見,表面的小角度晶界密度高于心部。由此利用小角度晶界密度法[22]可獲得鋼表面和心部的位錯密度分別為5.5247×107和4.3497×107 mm-2,可見,鋼表面的位錯密度明顯高于心部。

圖3 實驗鋼板表面和心部的EBSD晶界分布圖及晶界密度對比圖

Fig.3 The EBSD interface distribution maps of surface (a) and center (b) of tested steel (Where black and red lines represent the high angle grain boundaries (≥15°) and low angle grain boundaries (2°~15°), respectively), and the total grain boundary density (GBD) of surface and center of steel vs the misorientation of ferrite grain ranged 0°~60° (c)

Color online

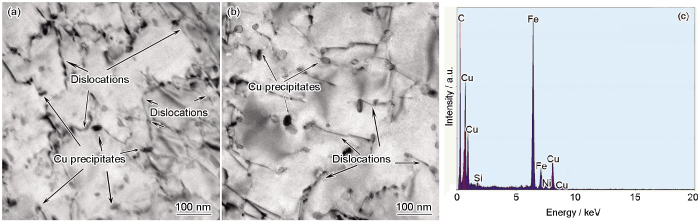

本工作采用的實驗材料為經軋制后調質態的鋼板,因此鋼中析出相主要是淬火后時效過程中在基體中過飽和析出。圖4a和b所示為鋼板表面和心部的析出相分布。可見,大部分析出相是在位錯線上非均勻析出,仔細觀察可發現在位錯線上析出的粒子尺寸較在基體中均勻析出粒子的尺寸大。經EDS分析(圖4c),絕大部分析出相為Cu粒子,呈棒狀或球狀。析出相粒子尺寸分布在6~50 nm,尺寸范圍較大,既存在10 nm以下的細小的納米級尺寸粒子,也存在30 nm以上較為粗大的粒子,這很可能是因為在同一時效工藝下,在位錯等缺陷處非均勻析出的Cu粒子能借助位錯等缺陷更易擴散因此更容易長大或粗化,而在基體中均勻析出的Cu粒子因擴散較慢而不易長大,相對來說尺寸較小。

圖4 鋼的表面及心部位置析出相的TEM像及其EDS

Fig.4 TEM images of particles precipitated during ageing process in surface (a) and center (b) of steel, and its EDS (c)

圖5為鋼中不同尺寸Cu析出相粒子的HRTEM像。從析出相的尺寸來說,有10 nm左右的(圖5a)、10~20 nm的(圖5b)、20~30 nm的(圖5c)、30~40 nm的(圖5d)及>40 nm的(圖5e)。從析出相的形狀來說,有呈短棒狀的(圖5a)、球狀的(圖5b)或長棒狀的(圖5e)。有研究[23]表明,Cu的析出相在析出過程中,其晶體結構一般會經歷bcc→9R→3R→fcc的演變,由于本實驗是在較高溫度進行的時效,因此大部分析出相均已經長大,再加之bcc結構的Cu析出相尺寸很小,且與基體呈共格關系[24],所以本實驗中并沒有觀測到bcc結構的Cu析出相。結合相關文獻的研究結果[23,24],圖5a所示的呈短棒狀的Cu析出相尺寸在10 nm左右,為孿晶9R結構;圖5b所示的尺寸約17 nm的球狀Cu析出相,呈“W”型孿晶9R結構,孿晶結構更加清晰;當粒子尺寸進一步長大時,在一個Cu析出相粒子中出現了非孿晶9R結構,如圖5c所示,且在析出相的兩側有部分結構開始去非孿晶轉變成fcc結構;當析出相尺寸達到30 nm后,Cu的析出相呈球狀,當尺寸進一步長大達到40 nm后,呈短棒狀,這2種形狀的粒子結構均為穩定的fcc結構。圖5f所示為一個大尺寸Cu粒子的衍射斑,為fcc結構。

圖5 鋼中析出的不同尺寸Cu粒子的HRTEM像

Fig.5 HRTEM images of Cu particles with the size of ≤10 nm (a), 10~20 nm (b), 20~30 nm (c), 30~40 nm (d), >40 nm (e) precipitated in the tested steel, and the fast Fourier transformed (FFT) result of a lager particle along the

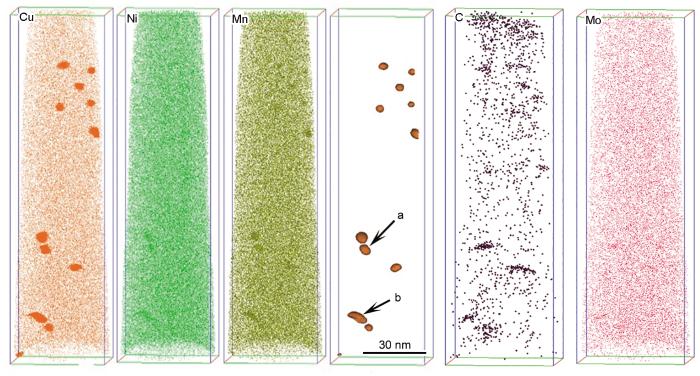

圖6 660 ℃時效后鋼中Cu析出物的APT像

Fig.6 APT image of Cu precipitates in the test steel aged at 660 ℃, where "a" expresses a spherioidal particle and "b" expresses a rod-like particle

Color online

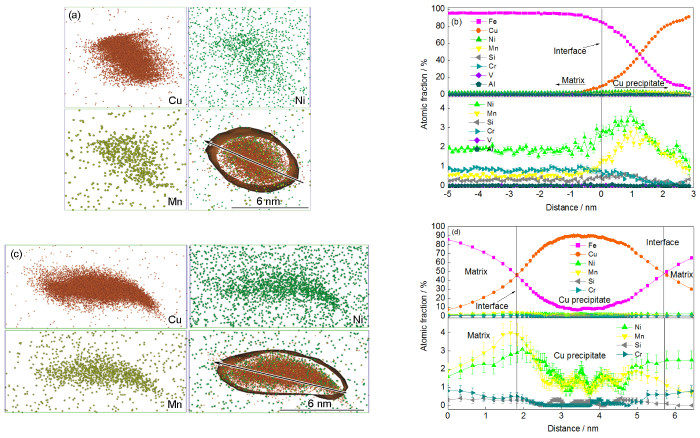

圖7 Cu粒子的APT像及其成分分析

Fig.7 APT images (a, c) of Cu particles and their composition profiles (b, d) with the spherality (a, b) and shot rod-like (c, d)

Color online

式中,

式中,[X]表示固溶在基體中的合金元素的質量分數,其中[C]、[Cu]可通過Thermo-Calc軟件計算得出在660 ℃下的固溶含量,P、Si等元素為鐵素體形成元素,一般是以固溶態存在的,雖然有微量Mn、Ni原子偏聚在Cu粒子與基體界面上,但大部分仍以固溶形式存在,因為本實驗中鋼的C含量很低,因此碳化物含量很少,Mo、Cr等均可看做是以固溶態存在,由此可以得出鋼的固溶強化增量是80.8 MPa,本工作中可認為表面與心部的固溶強化增量相一致。

室溫下實驗用鋼的σg可用Hall-Petch公式來表示[27]:

式中,

本實驗用鋼最終是通過調質熱處理獲得,微觀組織由板條馬氏體或貝氏體構成,因此微觀組織中存在著大量的位錯密度,可通過下式來計算位錯強化增量[27]:

式中,

由于本實驗用鋼為過時效狀態,鋼中Cu粒子均已長大,尺寸基本在5 nm以上,已經大于位錯切過和繞過析出相而產生強化的臨界尺寸,因此,鋼中的析出強化增量可認為是由位錯的Ashby-Orowan繞過機制而產生,其表達式為[28]:

式中,fV為析出相的體積分數。可見,析出強化與鋼中析出相的體積分數的1/2次方成正比,與析出相的尺寸成反比,即Cu粒子尺寸越大,產生的析出強化效果越弱。由于無論是利用HRTEM還是APT,均不能準確給出Cu粒子的體積分數與粒度分布,此外各種方式的強化增量可直接線性相加,因此在已知實驗用鋼的屈服強度和其它強化增量的基礎上,可通過式(6)估算Cu粒子的析出強化增量:

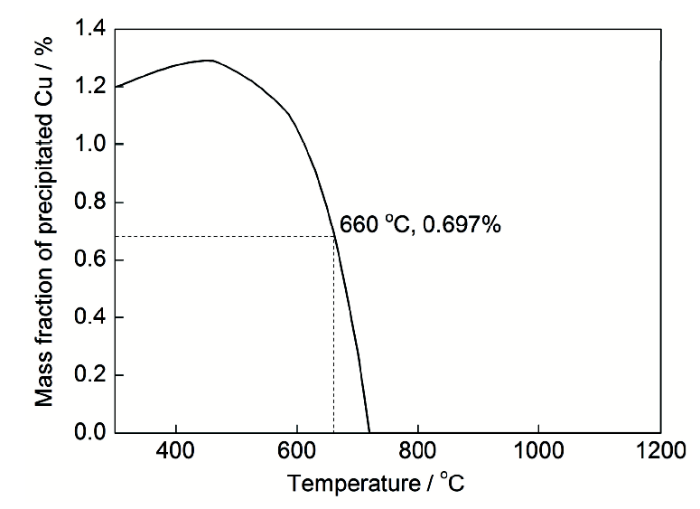

通過計算,鋼表面和心部的析出強化增量分別為114.6和124.8MPa,相差10.2 MPa。這表明,雖然經歷了過時效熱處理,部分Cu粒子已經長大甚至粗化,但由于尺寸在10 nm以下的納米級Cu粒子仍然存在,因此也能起到一定的沉淀強化作用。通過Thermo-Calc軟件計算,在660 ℃時效后,實際析出的Cu含量為0.697% (圖8),占Cu添加量的54%。按照此計算,過時效狀態下平均1%的析出Cu能夠產生約172 MPa的強化增量,而按照本實驗鋼中的添加量1.3%算,在過時效狀態下平均1%的添加Cu能夠產生約90 MPa的析出強化增量。

圖8 Thermo-Calc軟件計算的Cu的析出量隨時效溫度的變化

Fig.8 The amount of Cu precipitated in steel during ageing process calculated by Thermo-Calc software

圖9給出了實驗用鋼表面和心部由各個強化機制疊加計算得到的屈服強度的比較值。可見,不論是鋼的表面還是心部,主要強化增量為細晶強化,占總屈服強度的約40%;其次為位錯強化和析出強化,分別占總屈服強度的約20%和18%;固溶強化增量占比較低,約占12%。

圖9 實驗用鋼表面與心部的強化方式疊加分析

Fig.9 Analysis and comparison of strengthening mechanism for the surface and center of tested steel (σp—precipitation hardening, σd—dislocation hardening, σg—grain refinement hardening, σs—solid solution hardening, σ0—lattice friction stress)

從實驗用鋼表面與心部的強化機理分析結果可知,鋼板厚度截面強度差異主要來自有效晶粒尺寸和位錯密度的差異。而這2種差異主要是由于在淬火過程中鋼板表面與心部的冷速不同而導致的,一方面鋼板淬火時表面較心部的瞬時冷速快,相變后獲得的低溫組織的有效晶粒尺寸更為細小,位錯密度更大;另一方面,由于淬火時鋼板表面向心部逐步冷卻,因此在厚度方向存在一淬火溫度梯度,因此,實際上心部的淬火溫度應低于表面的淬火溫度,從而降低了心部的淬透性,導致心部的有效晶粒較為粗大,位錯密度較低。即使經過時效熱處理,這種組織上的差異仍能保留。而經過時效后,Cu的析出相分布在表面和心部未發現明顯的差異,這可能與時效溫度較高,大部分Cu粒子已經長大,數量較少有關。

(1) 經過淬火及660 ℃時效熱處理后,鋼中Cu析出相粒子尺寸在10~50 nm,其中較小尺寸(30 nm 以下)的為9R結構短棒狀或球狀粒子,較大尺寸(30 nm以上)的為fcc結構的球狀或長棒狀粒子,微量的Mn、Ni原子偏聚在Cu粒子與基體的界面上,短棒狀粒子中這種偏聚更為明顯。

(2) 經淬火及高溫時效熱處理后,細晶強化為鋼的主要強化方式,位錯強化和析出強化次之;經計算,鋼中添加的每1%的Cu在過時效狀態下能夠產生約90 MPa的析出強化增量。

(3) 經調質熱處理的厚板表面與心部存在強度差異,這主要是由于淬火過程中鋼板厚度截面上存在冷速及淬火溫度梯度,從而使得表面和心部的晶粒尺寸及位錯密度不同所導致。

1 實驗方法

2 實驗結果

2.1 力學性能

圖1

2.2 微觀組織

圖2

圖3

2.3 析出相表征

圖4

圖5

圖6

圖7

3 分析與討論

3.1 強化機理分析

圖8

圖9

3.2 鋼板厚度截面強度差異分析

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號