采用OM、SEM、TEM等手段對TC11和TC17鈦合金線性摩擦焊接界面的顯微組織進行了分析。結果表明,在焊合界面處發生了動態再結晶,形成了共有晶粒和共有晶界,共有晶粒內焊合界面處形成了一個相界面。合金元素在共有晶界和共有晶粒內相界面處均發生了相互擴散。在共有晶粒和共有晶界形成過程中對溶質元素的排斥、吸附與拖曳作用下,共有晶粒內相界面處合金元素的變化范圍比共有晶界處寬,且焊合區相界面處的成分變化要大于相內部。焊合界面處形成了大量細小的針狀α相,其內有大量的變形孿晶。共有晶粒內的焊合界面的微觀結構包括2個界面(兩側材料各自的再結晶生長界面)和2個生長區(有序和無序),該處動態再結晶也有類似于凝固結晶的有序和無序結晶過程。

關鍵詞:

國內外對鈦合金線性摩擦焊接接頭的顯微組織和微結構進行了初步研究[5,6,7,8,9,10],結果表明焊接接頭在焊接過程中塑性變形與動態再結晶(DRX)同時進行,焊合區形成了細小的等軸晶粒,熱力影響區有大量的細長晶粒和少量再結晶晶粒。文獻[11,12,13,14,15]報道了Ti-6Al-4V線性摩擦焊接接頭內α相的取向差分布,表明織構在焊合區和熱力影響區的分布基本不變,α相基極位于母材(Z0)方向的0°、60°和90°附近。文獻[16,17,18,19,20]對異種鈦合金線性摩擦焊接頭形成機理進行研究,指出焊接過程中以及焊后摩擦界面始終存在,焊合線處形成了共生晶粒,通過擴散與再結晶的共同作用形成摩擦焊焊接接頭。Ma等[21]對一種固溶強化鎳基高溫合金在線性摩擦焊接過程的結構演化進行了研究,結果表明焊接過程中發生了不連續動態再結晶,并伴隨有部分連續動態再結晶和靜態再結晶。Ma等[22]和陳燕[23]采用透射電鏡對TC4線性摩擦焊接頭組織進行研究,發現在焊接過程中,隨變形程度逐漸增加,大量位錯聚集纏結,胞狀亞結構構成再結晶晶粒的核心。隨著界面溫度的降低,α晶粒沿β晶界逐漸生長,或向晶內生長,最終形成焊縫的細晶組織。

綜上,異種材料的焊接問題在本質上是焊接接頭的界面問題,但在界面形成機理方面仍需要深入研究[24]。本工作以航空發動機雙性能盤常用的材料TC11和TC17異種鈦合金摩擦焊接接頭為研究對象,觀察其微觀組織,分析線性摩擦焊接接頭的界面組成及連接機理。

1 實驗方法

實驗所用材料為發動機整體葉盤常用的TC11 (Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)和TC17 (Ti-5Al-2Sn-2Zr-4Mo-4Cr)鈦合金[25]。待焊工件尺寸為76 mm×15 mm×22 mm,焊接面為15 mm×22 mm,焊前用丙酮擦拭表面。焊接實驗采用LFW-250型線性摩擦焊機,最大頂鍛壓力為250 kN,配有焊接過程計算機測控系統。焊接工藝參數為:振動頻率50 Hz,振動振幅2 mm,摩擦壓力55 MPa,頂鍛壓力110 MPa。焊接完成后,對焊接件進行回火;回火制度為530 ℃、2 h,空冷。

焊接接頭掃描電鏡(SEM)試樣腐蝕液采用Kroll試劑(體積比HF∶HNO3∶H2O=2∶5∶100),透射電鏡(TEM)試樣通過離子減薄儀制備。采用配備INCA能譜儀(EDS)的Quanta FEG400 SEM和Tecnai G2 20S TEM (配備EDAX能譜系統)觀察分析焊接接頭界面顯微組織和元素分布。

2 實驗結果及分析

2.1 母材及接頭顯微組織

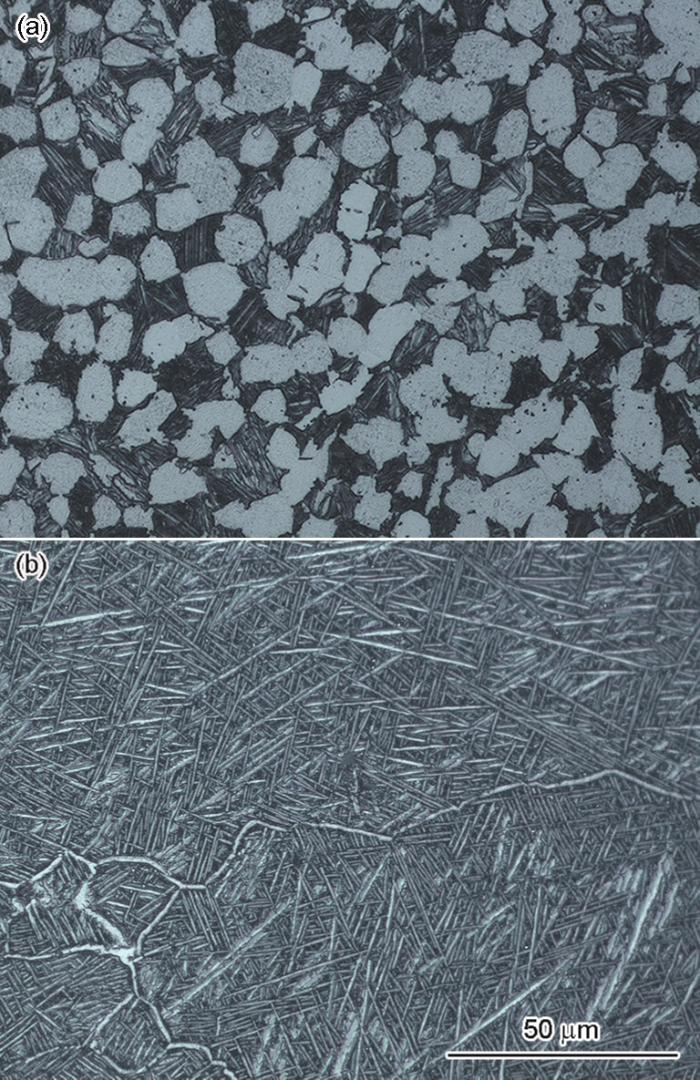

圖1

圖1 TC11和TC17顯微組織

Fig.1 Microstructures of TC11 (a) and TC17 (b) alloys

圖2

圖2 焊接接頭宏觀形貌

Fig.2 Macromorphology of welded joint (WZ—weld zone, TMAZ—thermal mechanical affected zone)

2.2 焊合界面分析

2.2.1 界面SEM觀察

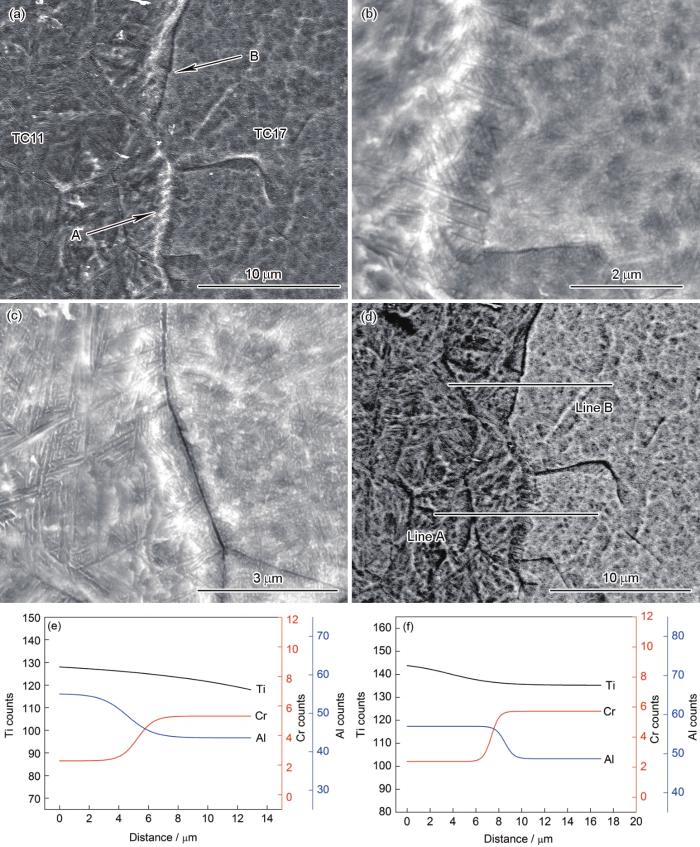

大量觀察發現,在焊合界面上有些部位形成了共有晶粒,即兩側材料的連接界面出現在同一個晶粒內部,如圖3a中箭頭A所指;有些部位則為明顯的晶界面,界面兩側分別為2種材料,如圖3a中箭頭B所指。圖3b和c分別為箭頭A處和B處的放大圖。可以看出,在界面的兩側晶粒內部均析出了細小的針狀馬氏體α。由于TC17合金中含有的β穩定元素較多,降低了相變溫度,所以TC17焊縫處等軸晶內析出的α針比TC11側的細小。并且,由于焊合區的晶粒較細,α相的形核位置較多,導致形成的α相片束均小于相應母材。由圖3b可以看出,一個共有晶粒內兩側材料的針狀馬氏體α之間并不連貫,有個明顯的界面。但金相腐蝕表面高度及顏色襯度變化不大,反映界面處成分、組織及晶格結構變化梯度小,沒有發生突變。由圖3c可以看出,共有晶界處被腐蝕出深溝,反映該晶界處成分、組織及晶格結構變化梯度大,發生了突變。對比圖3b和c可以看出,雖然兩側各自組織特征基本相同,但中間的界面特征完全不同:圖3b顯示的是同一共有晶粒內,不同成分、組織結構形成的相界面,圖3c顯示的是2個成分、組織結構均不同的晶粒形成的晶界面。

圖3

圖3 焊接界面的SEM像及不同位置線掃描擬合結果

Fig.3 SEM images of welded interface (a, d), common grain (b) and common grain boundary (c), and line scan fitting results of line A (e) and line B (f)

2.2.2 界面成分分析

對比2處可以發現,在焊接界面的共有晶界處合金元素擴散的距離短,含量變化的斜率大;而在共有晶粒的連接界面處,元素擴散距離大,含量變化的斜率小。

分析認為,摩擦焊接過程中變形金屬的動態再結晶晶粒優先依附在兩側近縫區的原有晶粒形核,再結晶晶界由兩側向焊合界面處遷移,使再結晶晶粒長大,同時消耗掉變形組織。新形成的再結晶晶粒的成分和結構必然盡量與母相相同,所以再結晶界面前沿、未發生動態再結晶的變形組織內、不同于母相的合金元素由于新形成的再結晶相的排斥作用,必然富集,使得含量增高。在再結晶晶界遷移過程中,一方面,晶界處由于界面張力作用,所以具有更高的化學勢,對溶質元素有吸附作用,阻礙元素擴散穿越晶界向另一側擴散。同時晶界移動對溶質元素有拖曳作用,溶質元素會隨著晶界遷移。再者,晶界起著擴散通道作用,這利于原子沿晶界流向兩側,使得與變形組織接壤的再結晶組織前沿的成分均勻化。

若兩側材料的再結晶晶界正好遷移至與連接界面重合,則2個晶界在焊接界面處形成一個大角度晶界,即共有晶界。共有晶界兩側是與各自母相成分、結構相類似的2個晶粒,由于兩側再結晶組織對溶質元素的排斥效應和再結晶晶界的吸附效應,共有晶界處成分變化梯度大,表現為合金元素相互擴散范圍小。若由于變形組織動態再結晶動力學的差異,一側晶粒長大到另外一側變形組織中,即晶界與焊合界面并不重合,則在焊合界面處形成共有晶粒。由于再結晶晶界對溶質元素的吸附和拖曳作用,共有晶粒內連接界面處元素濃度變化的范圍較大。

2.2.3 界面組織及結構的TEM分析

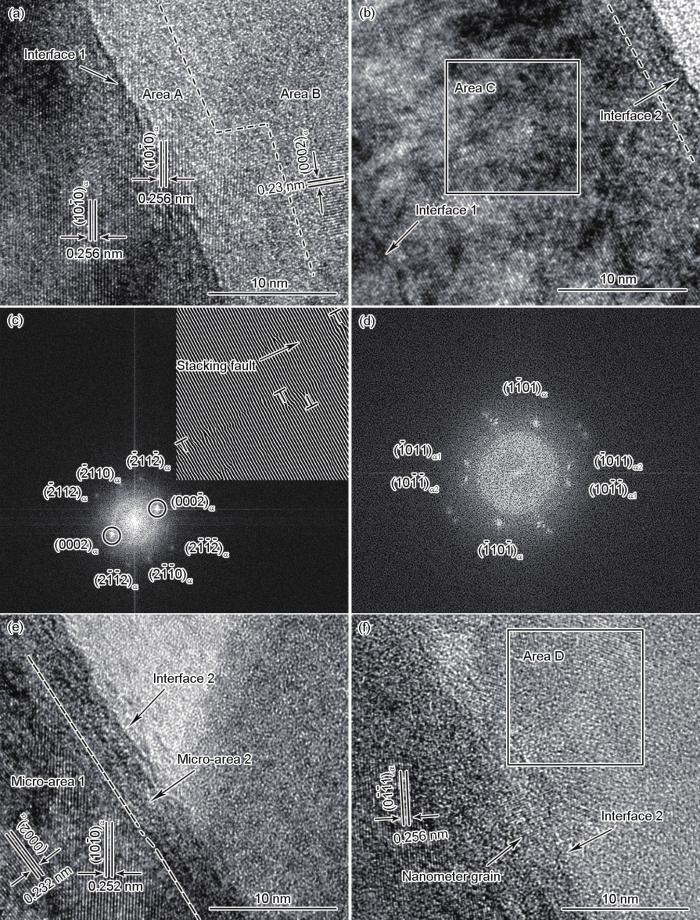

圖4

圖4 焊接界面的TEM像及SAED花樣

Fig.4 TEM images and corresponding selected area electron diffraction (SAED) patterns in TC11 side (a~d) and TC17 side (e) (a) TEM image of TMAZ in TC11 side(b) enlarged image of Fig.4a (Inset shows the SAED pattern)(c) TEM image of WZ in TC11 side(d) SAED pattern of Fig.4c(e) TEM image of WZ in TC17 side (Inset shows the SAED pattern of area A)

圖4e為TC17側焊縫顯微組織的TEM像。可以看出,焊合區附近的細晶區A在摩擦焊接過程中變形比較劇烈,該處的晶粒發生了嚴重的塑性變形,對該區域進行SAED,可以看到衍射斑點呈環狀,變形程度大,位錯密度高,局部有晶界。區域B中變形的α相大多沿著摩擦焊接振動方向排列。區域C由位向各異的針狀α相組成,這些針狀組織寬度為80~150 nm,長度可達1 μm。

圖5a為一處焊接界面的TEM像,圖5d是圖5a中所示位置的成分線掃描結果。從圖5d可以看出,在圖5a明暗交接的地方Ti和Cr 2種元素的含量發生明顯變化,故可確定該位置即為2種材料的焊合界面,左側材料為TC11,右側材料為TC17。在TC17一側,Cr元素含量曲線出現了一段平臺,Ti在該位置含量變大。圖5b為圖5a對應的暗場像。可以看出,在界面左右兩側有顯微結構不同于基體的亮色條塊。將掃描結果在暗場像中做對比,發現Cr元素的含量到界面右側后開始上升,而在亮色條塊處含量沒有發生變化,之后含量又開始上升。從Cr含量的變化可以看出,亮色條塊為α相,Cr元素為β穩定元素,Cr元素在α相中的含量低。所以在達到α相中Cr元素的含量后保持不變。Ti元素含量的變化也是因為Ti在α相中高于β相,從而使得線掃描曲線在亮色條塊處出現這種變化。從暗場像中可以看到,α針的寬度約為100 nm。上述結果也說明,對雙相組織,焊合區相界面處的成份變化要大于相內部。

圖5

圖5 焊接界面TEM像

Fig.5 TEM images of bright field (a), dark field (b), magnified image (c) and line scan result (d) in the interface

圖6

圖6 焊接界面HRTEM像

Fig.6 HRTEM images (a, b, e, f) of Fig.5c and fast Fourier transformation (FFT) of area C (c) and area D (d)

由上述分析可以看出,焊接過程中焊縫處的動態再結晶可依托兩側原有晶粒最有利于生長的晶面形核,并垂直于晶面方向生長。再結晶過程也可形成類似于凝固結晶的平行有序生長組織。當兩側晶粒的晶格位向相近時,晶界可穿越2種材料的界面(如圖6f)形成共有晶粒。

3 結論

(1) TC11與TC17異種鈦合金線性摩擦焊接接頭界面上存在共有晶粒和共有晶界。共有晶粒內亦包含有一個兩側成分、組織結構各異的相界,但明顯不同于2個晶粒形成的共有晶界。

(2) 合金元素在共有晶界和共有晶粒內部相界兩側均發生了相互擴散,但共有晶粒內相界處的擴散范圍比共有晶界處大。這與共有晶粒和共有晶界形成過程中對溶質元素的排斥、吸附與拖曳作用有關。

(3) 焊合界面處形成了大量細小的針狀α相,其內有大量的變形孿晶。焊合區相界面處的成份變化要大于相內部。

(4) 共有晶粒內的連接界面可分為兩側材料各自的再結晶生長界面和有序與無序2個結晶生長區。該處動態再結晶也有類似于凝固結晶的有序和無序的結晶過程.

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號