分享:熱壓燒結溫度對SiC/Al-Zn-Mg-Cu復合材料微觀結構與力學性能的影響

利用粉末冶金法制備了含15%SiC (體積分數)的SiC/Al-7.5Zn-2.8Mg-1.7Cu (質量分數,%)復合材料,采用TEM、EPMA和拉伸實驗等分析測試手段,研究了熱壓燒結溫度(500~560 ℃)對復合材料微觀組織和力學性能的影響。結果表明,所選熱壓溫度下均可制備致密無孔洞的復合材料坯錠。熱壓溫度為500和520 ℃時,SiC/Al界面反應程度較輕,擠壓棒材經T6熱處理后,Zn元素均勻分布于基體中,但存在的少量富Mg微米級難溶相使復合材料的力學性能產生較大波動。當熱壓溫度升高到540 ℃時,富Mg難溶相尺寸明顯減小,元素分布變得更均勻,復合材料力學性能穩定性明顯提升。當熱壓溫度繼續升高到560 ℃時,Mg元素開始向SiC顆粒周圍偏聚,界面反應更加嚴重,而且降低了基體中MgZn2的體積分數,使復合材料抗拉強度明顯下降。對560 ℃熱壓的復合材料進行高角度環形暗場像和EDS分析,發現SiC/Al界面同時存在含Mg氧化物和粗大的MgZn2沉淀相。

關鍵詞:

顆粒增強鋁基復合材料作為一種新型的結構材料,比傳統鋁合金具有更高的強度和彈性模量,因此被廣泛應用于航空航天、交通運輸等領域[1,2]。多年來鋁基復合材料研究主要以Al-Mg-Si和Al-Cu-Mg基體合金為主[3,4,5,6],與高強Al-Zn-Mg-Cu系合金相比,其強度優勢不明顯。Al-Zn-Mg-Cu作為一種以沉淀強化機制為主導的鋁合金體系,與Al-Mg-Si和Al-Mg-Cu系鋁合金相比,具有更高的強度[7]。因此,為了獲得更高強度的復合材料,進一步實現結構輕量化,有必要以Al-Zn-Mg-Cu合金作為基體制備復合材料。然而,以往研究[7,8,9]表明,SiC顆粒在Al-Zn-Mg-Cu合金中的增強作用并不明顯,甚至會出現復合材料強度低于未增強基體合金的情況[10,11,12]。由于鋁基復合材料的性能與所采用的制備工藝密切相關,因而優化制備工藝參數成為這類復合材料研發的必經之路。

粉末冶金工藝作為制備鋁基復合材料的主要方法之一,具有成分可設計性強、組織均勻、性能穩定、工藝可控和易于實現工業生產等特點[13]。熱壓溫度是粉末冶金法制備鋁基復合材料的關鍵參數之一。如果熱壓溫度選擇過低,材料難以實現致密化,而且增強相與鋁合金基體界面結合弱,增強相的載荷傳遞作用難以發揮。Hong和Chung[14]在對含20%SiC (體積分數)的SiC/2124Al復合材料進行研究時發現,隨著熱壓溫度的升高,復合材料的致密度增加,因而強度和延伸率均有明顯提高。程南璞等[15]對含12%SiC (體積分數)的SiC/6066Al復合材料研究發現,在高于基體固相點溫度燒結有助于提高增強顆粒與基體界面結合強度,但過高的熱壓溫度使得界面層增厚,反而不利于界面結合。Li等[16]對B4C/6061Al復合材料的研究也發現,隨著熱壓溫度的升高,復合材料強度先升高后降低。當熱壓溫度過高時,界面反應嚴重,T6態復合材料中,Al3BC、MgAl2O4等界面產物明顯增多,強度急劇下降。

Mg作為活潑的合金元素,極易參與界面反應。與Al-Mg-Si和Al-Cu-Mg系鋁合金相比,Al-Zn-Mg-Cu系鋁合金的固相點溫度更低,因此在以Al-Zn-Mg-Cu系鋁合金為基體的復合材料中,更容易產生界面反應,通常形成 MgO和MgAl2O4等產物[17,18]。由于MgAl2O4是一種脆性相[19,20],在拉伸過程中容易沿MgAl2O4反應層優先開裂,導致復合材料強度下降,使SiC顆粒未能充分發揮增強作用,因此影響了SiC/Al-Zn-Mg-Cu復合材料的應用和發展。然而,以往的研究中并沒有探討界面反應對主要沉淀相MgZn2的影響,也沒有分析制備溫度與界面反應以及合金元素分布的關系,使SiC/Al-Zn-Mg-Cu復合材料的制備工藝優化尚缺乏依據。

本工作采用粉末冶金法制備了含15%SiC (體積分數)的SiC/Al-7.5Zn-2.8Mg-1.7Cu (質量分數,%)復合材料,主要研究了熱壓溫度對復合材料微觀組織及力學性能的影響,旨在對SiC/Al-Zn-Mg-Cu復合材料制備工藝優化提供指導。

基體合金名義成分為Al-7.5Zn-2.8Mg-1.7Cu (質量分數,%)。實驗用金屬粉末及磨料級SiC顆粒純度均在99.5%以上,SiC粉末粒徑約為7 μm。復合材料中SiC顆粒的體積分數為15%。將粉末機械混合均勻后裝入模具內,通過真空熱壓燒結法制備坯錠,熱壓溫度分別為500、520、540和560 ℃。以5 ℃/min的升溫速率升溫至設定溫度,保溫2 h后,將復合材料壓致密。在坯錠上取棱長為10 mm的立方體試樣,磨掉表面氧化皮后,根據國標GB/T3850-2015采用流體靜力學方法,即Archimedes原理為基礎測量試樣的密度。

坯錠在420 ℃下擠壓成棒材,擠壓比為17∶1,隨后進行T6熱處理(470 ℃保溫2 h,水淬,120 ℃保溫24 h)。沿擠壓方向切割樣品,并經水磨砂紙磨至2000號后進行機械拋光。使用Axiovert 200 MAT金相顯微鏡(OM)觀察T6態復合材料的微觀組織,并利用協方差(covariance,COV)計量顆粒數量的方法,對顆粒分布的均勻性進行定量分析。使用EPMA 8530F電子探針(EPMA)分析T6態復合材料的微觀元素分布;使用D/max 2400 X射線衍射儀(XRD)對熱壓態復合材料中的物相組成進行分析;使用TECNAI G2 F20透射電鏡(TEM)觀察T6態復合材料SiC/Al界面層厚度變化,并結合能譜儀(EDS)對界面化合物成分進行分析。上述樣品均沿擠壓方向進行觀察。

使用Instron 5848電子萬能試驗機對T6熱處理后樣品進行拉伸性能測試,應變速率為1

表1所示為不同熱壓溫度制備的SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料熱壓坯錠的測量密度和致密度(致密度是測量密度與理論密度的比值)。可見,所有溫度下熱壓制備的復合材料坯錠的實測密度均能達到理論密度(2.879 g/cm3)的99.9%以上。熱壓溫度為500和520 ℃時,復合材料致密度相近。隨熱壓溫度升高,致密化程度升高。540和560 ℃熱壓的復合材料致密度能達到100.0%。由于存在高溫下氧化物增重的原因,出現致密度大于100%的情況。

表1 不同熱壓溫度制備熱壓態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的測量密度和致密度

Table 1

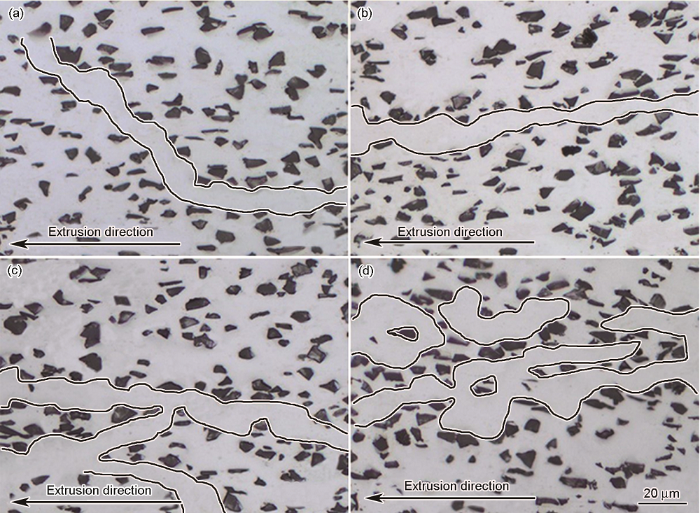

不同熱壓溫度制備的SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料擠壓棒材的OM像如圖1所示,圖中灰色區域為合金基體,黑色為增強顆粒。盡管不同熱壓溫度制備的復合材料密度略有差異,但經熱擠壓后4種樣品均觀察不到孔洞、疏松等宏觀缺陷。但復合材料中顆粒分布的均勻性存在一定差異,500和520 ℃熱壓的復合材料經擠壓塑性變形后,SiC顆粒分布比較均勻,顆粒受基體流動的影響而定向排布,長軸方向平行于擠壓方向(圖1a和b)。如圖1a和b中實線所示,復合材料中均存在近似平行于擠壓方向的貧顆粒條帶,這些條帶數量隨熱壓溫度升高而略有增加(圖1c和d)。

圖1 不同熱壓溫度制備的SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料擠壓棒材顯微組織的OM像

Fig.1 OM images of as-extruded SiC/Al-7.5Zn-2.8Mg-1.7Cu composites hot pressed at 500 ℃ (a), 520 ℃ (b), 540 ℃ (c) and 560 ℃ (d) (Solid lines in Fig.1 indicate SiC particle poor band-like zones)

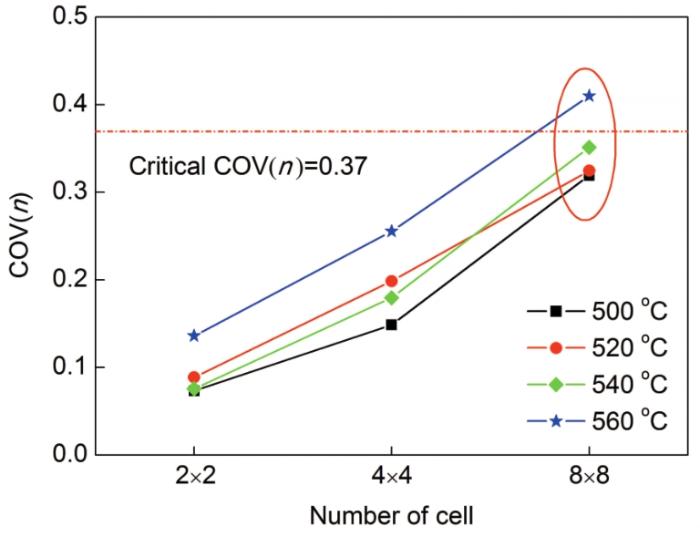

為了定量描述SiC顆粒分布的均勻性,將不同熱壓溫度復合材料的OM像劃分為2×2、4×4和8×8個大小和形狀相等的矩形區域,通過統計這些矩形區域內顆粒個數,計算不同區域顆粒個數的均方根方差與平均值的比值,記為COV(n)值[21],以比較SiC顆粒分布均勻性。在相同大小區域內COV(n)值越小,SiC顆粒分布均勻性越好。當COV(n)值小于0.37時,SiC顆粒分布被認為是較均勻的[21]。圖2為不同熱壓溫度SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料SiC顆粒分布的COV(n)值。可見,不同溫度制備的復合材料中,顆粒分布均顯現出較好的宏觀均勻性,即COV(n)值在2×2和4×4網格下較小。隨著網格尺寸繼續減小,COV值略有增加,但不同熱壓溫度之間的差異較小。

圖2 SiC顆粒分布的均勻性

Fig.2 Homogeneity distributions of SiC particles in as-extruded SiC/Al-7.5Zn-2.8Mg-1.7Cu composites

研究[22,23,24]表明,當熱壓溫度過高時,熱壓過程中將會產生部分液相,局部液相受到重力和外界壓力作用而產生小范圍流動,這種流動會使得原來均勻分布的增強顆粒產生局部偏聚。然而在本工作的熱壓溫度下,SiC顆粒均沒有發生偏聚,只是擠壓后留下了近似平行于擠壓方向的貧顆粒帶。這種貧顆粒帶的增多被認為不利于復合材料的強度,但延伸率會略有提升[21]。

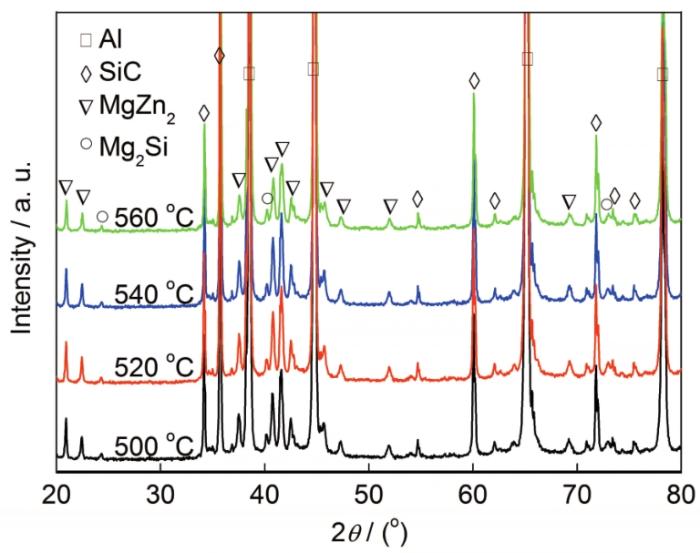

圖3所示為4種熱壓溫度制備的擠壓態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的XRD譜。可見,復合材料中除了Al、SiC和MgZn2的峰以外,還有Mg2Si的峰存在,沒有檢測到其它相存在。將各樣品XRD譜歸一化后,對比主要析出相MgZn2的衍射峰,結果表明不同熱壓溫度下MgZn2的峰強略有差異。熱壓溫度為500和520 ℃的復合材料的MgZn2峰強接近。熱壓溫度為540 ℃時,MgZn2衍射峰最強;熱壓溫度為560 ℃時,MgZn2衍射峰最弱。

圖3 不同熱壓溫度制備的SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的XRD譜

Fig.3 XRD spectra of as-extruded SiC/Al-7.5Zn-2.8Mg-1.7Cu composites hot pressed at different temperatures

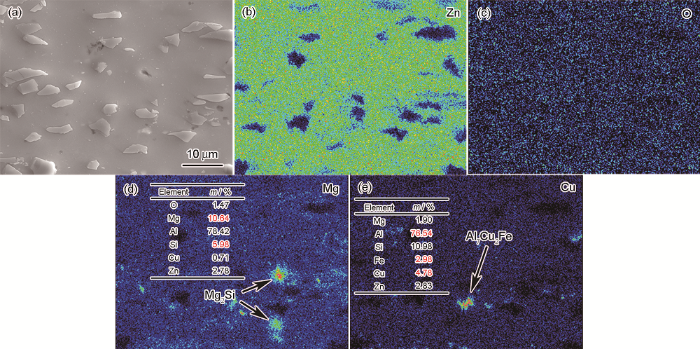

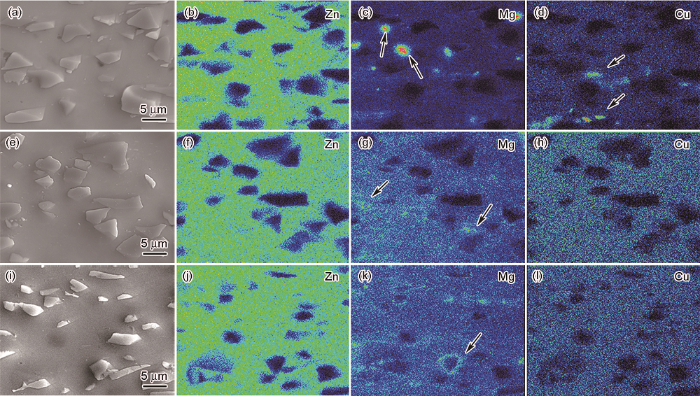

圖4所示為熱壓溫度500 ℃的T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料擠壓棒材的SEM二次電子像(SE-SEM)以及元素分布圖。如圖4b所示,綠色區域代表均勻分布的Zn,藍色貧Zn區對應圖4a中SiC顆粒的位置,Zn在500 ℃下已經充分擴散到基體中。O元素含量較少且分布十分均勻(圖4c)。Mg元素有少量的微觀偏聚存在(圖4d),其尺寸約為4 μm,EDS分析發現,富Mg相是Mg2Si,這個結果與XRD分析結果相吻合。Cu也存在偏聚(圖4e),EDS結果顯示富Cu相是Al7Cu2Fe。Fe元素可能是混料球與混料罐碰撞時引入的,由于其數量較少,所以在XRD譜中并未發現。

圖4 500 ℃熱壓燒結T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的SE-SEM像和元素分布圖

Fig.4 SE-SEM image (a) and elemental distribution maps of Zn (b), O (c), Mg (d) and Cu (e) in T6-treated SiC/Al-7.5Zn-2.8Mg-1.7Cu composites hot pressed at 500 ℃ (m—atomic fraction)

Color online

圖5所示為熱壓溫度為520、540和560 ℃的T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料擠壓棒材的SE-SEM像以及元素的分布圖。其中O元素含量較低,且其分布圖均與圖4c相似,因此不再給出。如圖5b、f和j所示,Zn元素在這3個熱壓溫度下都均勻分布于基體中。合金元素分布的差異不僅與元素在Al基體中自身的擴散能力有關,還與各元素在熱壓燒結過程中形成的相有關。在Al-Zn-Mg-Cu系合金中,當Zn/Mg的質量比為2.5~7.0時,主要的含Zn相是η (MgZn2)和T (Al2Mg3Zn3)相,而有文獻報道,它們在470~490 ℃均能充分溶解[25],因此在本研究的4種熱壓溫度下Zn元素均可充分溶解和擴散。Cu元素在低熱壓溫度下存在偏聚(圖5d),而溫度高于540 ℃時Cu分布變得十分均勻(圖5h和l)。在本研究的復合材料中,可能存在的含Cu相有Al7Cu2Fe、Al2CuMg和AlCu相,然而在XRD譜中并沒有觀察到這些含Cu相的衍射峰,說明它們的含量特別少。因此,不同熱壓溫度下Cu元素分布狀態差異對材料性能的影響十分有限。

圖5 不同熱壓溫度制備T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的SE-SEM像和元素分布圖

Fig.5 SE-SEM images (a, e, i) and elemental distribution maps of Zn (b, f, j), Mg (c, g, k) and Cu (d, h, l) in T6-treated SiC/Al-7.5Zn-2.8Mg-1.7Cu composites hot pressed at 520 ℃ (a~d), 540 ℃ (e~h) and 560 ℃ (i~l) (Arrows show the segregations)

Color online

如圖5c 所示,Mg元素在熱壓溫度為520 ℃時存在偏聚,尺寸較熱壓溫度為500 ℃時略有減小,說明引起元素偏聚的富Mg相(Mg2Si)在熱壓溫度升高時能夠發生部分溶解。540 ℃時,Mg2Si明顯細化且向周圍基體擴散(圖5g),Mg元素分布逐漸均勻。熱壓溫度繼續升高到560 ℃時,Mg元素由于界面反應而偏聚于界面附近。如圖5k中箭頭所示,Mg在部分SiC顆粒周圍明顯富集,但不同顆粒表面Mg偏聚程度略有差異。這與以往的研究[26]結果十分相似。由于原始SiC顆粒表面雜質并不是完全均勻的,含氧化物(SiO2)雜質數量差異會使界面反應程度產生差異。另外,界面產物會在擠壓變形過程中產生脫落,同時還存在SiC顆粒破碎的情況。在擠壓和熱處理溫度下,由此形成的新界面并不會產生明顯的界面反應。Mg2Si相的變化是影響Mg元素分布的關鍵因素,在500~560 ℃溫度區間內均可觀察到Mg2Si的存在(圖3),然而其并不是Al-Zn-Mg-Cu系合金的主要沉淀相,而且在470 ℃固溶處理中不足以充分溶解,也不能起到足夠的強化作用。復合材料中Si元素可能來自于[27,28]:(1) SiC顆粒表面的游離Si;(2) SiC顆粒中的SiO2與基體中的Al和Mg反應生成的單質Si;(3) SiC顆粒與Al發生輕微反應生成單質Si。Mg2Si在Al中的固溶溫度約為530 ℃,當熱壓溫度低于530 ℃時,初生Mg2Si以微米級粗大相形式存在,從而導致Mg的微觀偏聚。當熱壓溫度高于530 ℃時,粗大的Mg2Si在長時間保溫過程中可以溶解于基體中,變得細小而彌散,同時Mg的分布變得更加均勻。但是熱壓溫度過高時,Mg再次變得不均勻,這與SiC/Al界面反應有關。

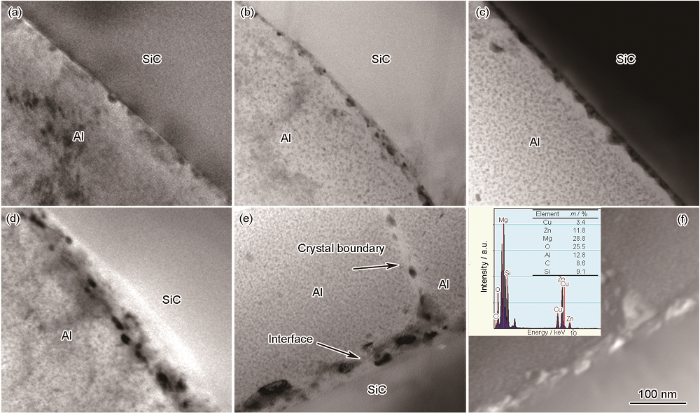

圖6a~e所示為4種熱壓溫度下T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料中SiC/Al界面結構的TEM明場像。可見,隨熱壓溫度的變化,界面反應產物的尺寸和數量存在明顯不同。如圖6a所示,在500 ℃熱壓時,復合材料中SiC/Al界面較干凈,僅存在少量化合物,其最大尺寸約為20 nm。與500 ℃相比,熱壓溫度為520和540 ℃時(圖6b、c),界面化合物的數量和尺寸都略有增加,其最大尺寸約為30 nm。當熱壓溫度升高到560 ℃時(圖6d),界面層厚度明顯增加,界面產物尺寸也變大,這說明在該溫度下界面反應加劇。同時,Mg元素明顯向SiC顆粒周圍偏聚(圖5k)。界面反應消耗了Mg,造成Mg在基體中存在濃度梯度,又加大了Mg向界面擴散的趨勢。以往的研究[24,29,30]也發現了類似現象,但都歸因于SiC/Al界面對基體中Mg元素的吸附作用和界面附近過飽和空位對Mg擴散的促進作用。實際上,磨料級SiC顆粒一般都會有SiO2和游離的單質Si存在,因此在復合材料制備過程中可能發生以下反應:

圖6 不同熱壓溫度制備T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的界面TEM像和HAADF-STEM像

Fig.6 TEM images of the interface of T6-treated SiC/Al-7.5Zn-2.8Mg-1.7Cu composites hot pressed at 500 ℃ (a), 520 ℃ (b), 540 ℃ (c), 560 ℃ (d, e), and HAADF-STEM image of Fig.6e (f) (Inset in Fig.6f shows the EDS analysis result of the interface reaction products)

Shi等[31]研究發現,攪拌鑄造過程中,Mg與SiO2反應生成MgO后,MgO在高溫下十分不穩定,仍會與Al基體繼續反應,最終形成穩定的MgAl2O4。MgAl2O4作為一種脆性相[19,20,32],在界面形成較多時,復合材料容易沿MgAl2O4反應層開裂。而對于粉末冶金法制備的復合材料,由于其燒結溫度較低,MgO可以穩定存在。在SiC/Al-Zn-Mg-Cu復合材料中,無論界面產物是MgO還是MgAl2O4都將帶來Mg元素的消耗,從而減少主要沉淀相MgZn2的體積分數,減弱沉淀強化效果。但是從XRD分析結果來看,4種熱壓溫度的樣品中除了Al、SiC、MgZn2和Mg2Si的峰以外,沒有觀察到上述化學反應式中反應產物的衍射峰,這說明界面反應產物的量較少。與500、520和540 ℃相比,熱壓溫度為560 ℃時,MgZn2的衍射峰強度明顯降低,說明Mg元素的消耗量在增加。

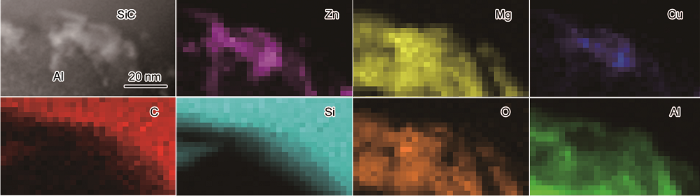

假設不同熱壓溫度的界面反應種類相同,只是反應程度不同。因此,只針對界面反應最嚴重的復合材料(即560 ℃熱壓的復合材料)界面化合物(圖6e)做進一步分析,發現SiC/Al界面和晶界處均存在粗大的第二相,界面化合物的EDS分析結果(圖6f中插圖)顯示,化合物中同時含有Zn、Mg和O元素,Mg的含量高于Zn,與O含量相近,且Mg/O原子比接近1∶1,這說明SiC/Al界面含有MgZn2的同時,還可能含有MgO,且根據EDS結果分析,界面化合物以含Mg的氧化物為主。對SiC/Al界面化合物的元素掃描(圖7)顯示,Mg元素分布與O元素分布完全一致,證明MgO為界面產物(對應圖6e界面處灰色相),這也證實了化學反應(2)的存在。

圖7 560 ℃下熱壓的T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料界面產物的TEM像和元素分布圖

Fig.7 TEM image and elemental distribution maps of interface of T6-treated SiC/Al-7.5Zn-2.8Mg-1.7Cu composites hot pressed at 560 ℃

Color online

表2所示為4種熱壓溫度下T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的拉伸性能。可見,隨著熱壓溫度從500 ℃升高到540 ℃,復合材料的抗拉強度和屈服強度均略有下降,但不明顯,其中抗拉強度降低了1.2%,屈服強度下降了2.0%,延伸率略有提高,而且屈服強度的標準差從19 MPa降低到6 MPa,這說明材料拉伸性能的穩定性有所提高。當熱壓溫度從540 ℃繼續升高到560 ℃時,抗拉強度下降較明顯,與熱壓溫度500 ℃時相比下降了3.1%,屈服強度下降了3.9%,與熱壓溫度540 ℃時的復合材料相比,材料拉伸性能的穩定性也略有降低。

表2 不同熱壓溫度制備T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料的拉伸性能

Table 2

Hot pressing temperature

℃

Tensile strength

MPa

Yield strength

MPa

Elongation

%

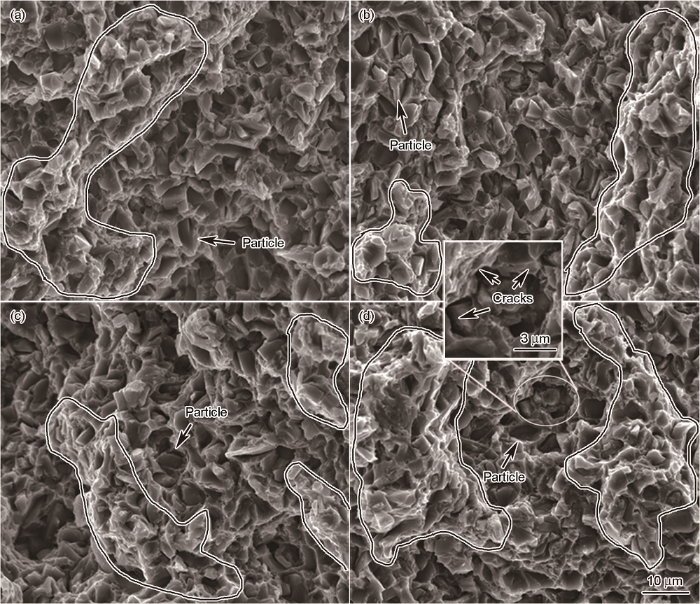

圖8所示為不同熱壓溫度制備的T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料拉伸斷口形貌的SEM像。實線區域為典型的撕裂棱形貌,在拉伸過程中該區域產生了較大變形。熱壓溫度從500 ℃升高到560 ℃時,實線的韌性區面積有所增加。而其它區域存在大量顆粒斷裂,如箭頭所示,斷面光滑而平整。熱壓溫度低于540 ℃時,SiC/Al界面結合均較好,并沒有明顯顆粒脫黏和顆粒拔出現象,這說明SiC顆粒起到了有效的載荷傳遞增強效果。但是熱壓溫度為560 ℃時(圖8d),在SiC顆粒周圍的近界面處存在明顯裂紋,嚴重的界面反應不利于SiC/Al界面結合,在拉伸過程中,SiC顆粒斷裂前,近界面處由于積累了過多的脆性界面產物,而導致優先開裂,減弱顆粒強化效果。

圖8 不同熱壓溫度制備T6態SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料試樣斷口形貌的SEM像

Fig.8 SEM fractographs of T6-treated SiC/Al-7.5Zn-2.8Mg-1.7Cu composites hot pressed at 500 ℃ (a), 520 ℃ (b), 540 ℃ (c) and 560 ℃ (d) (Solid lines show tearing edges. Inset in Fig.8d shows the interface crack)

熱壓溫度對復合材料力學性能的影響主要有3個方面:材料致密性[14]、界面結合性[15,33]和組織均勻性[24]。對于SiC/Al-7.5Zn-2.8Mg-1.7Cu復合材料,在500和520 ℃熱壓時,雖然較低的燒結溫度可以有效地限制界面反應發生,使材料的強度較高。但是,較低的溫度不能使初生Mg2Si相細化和充分擴散,導致元素偏聚,使復合材料力學性能的穩定性較差。熱壓溫度升高到540 ℃時,雖然與500 ℃熱壓的復合材料相比強度略有降低,但界面反應尚不嚴重,復合材料的延伸率、組織的均勻性和力學性能的穩定性均有提高,這主要得益于Mg2Si的細化和溶解,同時顆粒分布的均勻性也較好。熱壓溫度為560 ℃時,材料的強度下降明顯,且力學性能穩定性也有所下降,這主要是因為界面反應的加劇不利于界面結合,同時界面反應誘導Mg向SiC周圍偏聚,使得材料組織均勻性變差,消耗Mg也降低主要沉淀相MgZn2的體積分數,弱化沉淀強化作用,進一步促使復合材料強度下降。由于沉淀相的減少和貧顆粒帶的增多,熱壓溫度升高導致復合材料強度下降的同時,使延伸率有所提高。

(1) 熱壓溫度在500~560 ℃范圍內均能獲得具有良好致密度且無孔洞存在的SiC/Al-Zn-Mg-Cu復合材料,熱壓溫度為500 ℃時,SiC顆粒分布最均勻,隨著熱壓溫度升高,液相增加,經熱擠壓后平行于擠壓方向的貧顆粒帶明顯增多。

(2) 熱壓溫度為500和520 ℃時,復合材料中存在初生Mg2Si相,使得Mg元素偏聚,熱壓溫度升高到540 ℃時粗大相細化且溶解于基體中,元素分布變得均勻。熱壓溫度為560 ℃時,界面反應誘導基體中Mg向界面擴散,Mg元素趨向于在顆粒周圍富集。

(3) 隨著熱壓溫度的降低,材料抗拉強度有所提升,塑性略有降低,但是由于粗大富Mg和Cu相的存在,使得熱壓溫度在540 ℃以下的材料微觀組織不均勻,導致材料力學性能的穩定性變差。而熱壓溫度為560 ℃時,界面反應嚴重,SiC/Al界面結合性變差,抗拉強度下降明顯。

1 實驗方法

2 實驗結果與分析

2.1 密度及金相組織

Hot pressing temperature / ℃

Measured density / (g·cm-3)

Relative density / %

500

2.877

99.93

520

2.878

99.96

540

2.879

100.00

560

2.881

100.01

圖1

圖2

2.2 物相分析和元素分布

圖3

圖4

圖5

2.3 SiC/Al界面

圖6

圖7

2.4 拉伸性能和斷口形貌

500

679

645

2.8

520

675

637

3.0

540

671

632

3.2

560

658

620

3.4

圖8

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號