分享:電弧增減材復合制造精度控制研究進展

電弧增減材復合制造技術是一種將產品設計、軟件控制以及增材制造與減材制造相結合的新興技術。絲材電弧增材制造(WAAM),因其在金屬增材制造中具有制備成本低、沉積效率高、材料利用率高等優勢而備受推崇;又因其熱輸入高、成型精度相對較低而存在一定局限性。因此,亟待研發既能保證成形效率,又可以精確控制傳熱、傳質、傳力的增材復合制造技術。電弧增減材復合制造對于大型框架構件上肋板或類似薄壁墻體、筋板等構件的加工十分適合,可以實現降低制造成本和提高生產效率的目的。除增材制造精度和應力控制等問題外,增材后控形減材制造的切削問題不同于傳統的去除加工,也受增材沉積表面不均勻性、增材余熱和殘余應力等因素影響。為解決上述問題,近年來為實現高速高效成形、精確控形控性的多種增減材復合制造方法不斷涌現。本文對目前增材制造成形誤差、增材后應力變形控制,以及增材后減材切削加工的相關研究進行綜述,旨在探索金屬構件增材復合帶溫減材制造的可行性,尋求合理利用增材余熱,在保證最佳加工精度的前提下追求較小殘余應力、良好材料微觀性能和較高生產率的新型制造工藝。

關鍵詞:

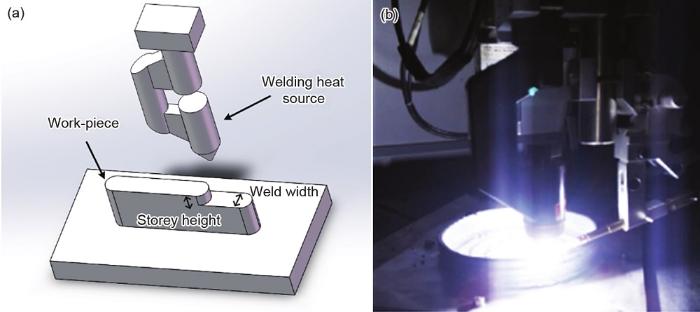

增材制造(additive manufacturing,AM)技術又稱3D打印技術,是計算機輔助設計與快速成形技術相結合,將材料逐層疊加、沉積成形的零件制造技術。金屬材料的增材制造常以電弧、激光和電子束等高能束為熱源,其原材料一般為絲材或粉材。隨著航空航天、能源動力、國防軍工等關鍵技術領域對金屬零件的性能、精度、制造成本等要求的逐步提高,增材制造這種無模具近凈成形技術成為國內外的研究熱點。該技術具有整體制造周期短,柔性程度高,容易實現數字化、智能化制造等優點。由于熱源不同,增材制造技術在成形精度、沉積效率以及對零件復雜程度敏感性等方面存在較大差異。絲材電弧增材制造(WAAM)通常以熔化極惰性氣體保護焊(MIG)、鎢極惰性氣體保護焊(TIG)、等離子電弧焊(PAW)等電弧為熱源,將金屬絲熔化后按照設定成形路徑進行層層堆敷,直至整個零件近凈成形[1,2],如圖1所示。與金屬材料其它形式的增材制造工藝過程相比,電弧增材制造具有沉積效率高、材料利用率高、制造成本低、對零件尺寸限制少、零件易于修復等優點[3,4],相關對比如表1所示。另外,電弧增材制造的成形零件由全焊縫金屬組成,化學成分均勻、致密度高,在力學性能方面優于鑄造件,經過適當的調質手段可與鍛件相當,與整體鍛造件相比具有強度高、韌性好等優點。在多層堆積過程中,零件經歷多次加熱,得到多次淬火和回火,可以消除大型鑄鍛件的不易淬透、宏觀偏析、長度和直徑方向上強韌性不一致等問題[5]。

然而,電弧增材制造因其熱輸入高、成型精度相對較低而存在一定局限性。為解決上述缺點,近年來研發出多種為實現高速高效成形[6]、精確控形控性[7]的增材制造復合減材制造的工藝方法。復合制造中的減材制造,通常是待增材后的構件冷卻至室溫才進行[8],而這樣既增加了整個制造過程的輔助時間、降低了生產效率,又使構件頻繁處于加熱-熔化-冷卻-切削-再加熱這一循環過程中,造成構件內部材料組織及力學性能不穩定[9],不利于構件整體性能的控制。本文調研增減材復合制造方法和關鍵技術研究現狀,金屬減材切削機理及帶溫切削研究現狀,旨在探索在增材冷卻過程中實施減材加工的可行性,使復合減材加工能夠合理利用增材效果,從而達到最佳精度和性能。

基于電弧增材制造的諸多優點,該技術被稱為一種低能耗、可持續的綠色環保制造技術,特別適用于難加工及貴金屬零件的增材制造。電弧增材復合銑削減材的制造工藝在面向航空航天等領域中有所應用,且在輕量化、大型化整體壁板結構制造時具有得天獨厚的優勢。

在一些大型的金屬結構件制造方面,歐洲航天局與英國Cranfield大學合作采用MIG電弧增材制造技術,制造出鈦合金飛機機翼翼梁和起落架支撐外翼肋等大型框架構件[10] (圖2[10]),沉積速率達到每小時數千克,焊絲利用率高達90%以上,該產品的成形時間僅需1 h,產品缺陷很少,他們制造出的1.2 m長鈦合金飛機機翼部件,全程只需要37 h。英國洛克希德·馬丁公司(Lockheed Martin)以ER4043焊絲為原料,采用電弧增材的方法研制出了大型錐形筒體,高約380 mm;Bombardier公司采用電弧增材技術在大型平板上直接制造了大型的飛機肋板,長約2.5 m,寬約1.2 m。挪威NTi公司采用快速等離子體沉積(RPD)技術為空中客車A350飛機提供鈦合金零部件,如圖3[10]所示。國內,武漢天昱智能制造有限公司開發的集電弧/等離子弧/激光于一體的微鑄鍛復合3D打印大型設備,可打印金屬范圍5 m×2 m×1.5 m,涵蓋大、中、小各種規格不同材料復雜制件。

圖1 絲材電弧增材制造原理圖

Fig.1 Schematic of the method (a) and manufacturing device (b) for wire arc additive manufacturing (WAAM) method

圖2 電弧增材制造案例[10]

Fig.2 Case applications of WAAM[10]

(a) wing of aircraft work-piece (b) outer rib supporting of undercarriage

圖3 NTi公司電弧增材制造案例及加工后成品[10]

Fig.3 Case applications and finished product of NTi Company using WAAM[10]

注意到,國外機構已經將電弧增材應用于整體壁板結構的制造,并從原型階段逐步走向實用化階段。整體壁板結構通常由蒙皮和加強筋等構成,它不僅具有復雜的外形特征,同時還具有交錯的內部結構,見圖4a[11]。如果采用傳統的整體銑削加工,需要從較厚的基板上去除大部分材料,且加工效率低下,見圖4b[11]。而如果采用復合制造,其工藝流程見圖4c[11],在較薄的基板上通過電弧增材直接堆積出加強筋結構,再輔以少量的銑削減材提高其成形精度和表面質量,則能夠將材料利用率從10%~20%提高到80%以上,同時大幅度提高加工效率和降低成本,為整體壁板結構的制造提供了一條高效、高質、低耗、低成本的新型工藝途徑,因而在大力提倡資源節約和高效制造的背景下具有廣闊的應用前景。

圖4 整體壁板結構及其制造流程對比[11]

Fig.4 Comparisons of integral panel structure and its manufacturing process (WFR—wire-feed rate,TS—travel speed, WV—welding voltage, SS—spindle speed, TFR—tool-feed rate)[11]

(a) integral panel structure (b) traditional milling process (c) WAAM hybrid milling process

對于所述的復合制造工藝,盡管銑削減材在很大程度上彌補了電弧增材在幾何尺寸和表面質量方面的固有不足,但電弧增材屬于熱加工工藝,銑削減材屬于冷加工工藝,在冷、熱加工工藝循環交替中存在著較明顯的宏、微觀誤差傳遞過程,從而制約了該復合制造工藝向高精度、高性能的方向發展。

所謂宏觀誤差傳遞是指:在電弧增材中由于溫度分布不均和熱量累積使得零件各部位的凝固冷卻不一致造成殘余應力,并引起零件宏觀變形,Cranfield大學H?nnige等[12]對單壁墻拉伸應力及其控制進行研究。該零件宏觀變形會傳遞到后續銑削減材中,導致過切或者欠切現象,同時隨著材料的不斷去除會導致殘余應力的部分釋放和再分布,并引起零件二次變形,如圖5[11]所示。可見,宏觀誤差傳遞主要決定了零件的尺寸精度和幾何精度。

圖5 電弧增材復合銑削減材制造中誤差傳遞示意圖[11]

Fig.5 Schematic diagram (a) and block diagram (b) of error transfer from WAAM to subtractive manufacturing process[11]

所謂微觀誤差傳遞是指:電弧增材由于其疊層制造原理以及復雜熱輸入等特點,所得到的沉積態零件的尺寸、形貌及余熱較常規零件存在較大差異;該沉積態零件的尺寸、形貌誤差及加工余熱會傳遞到后續銑削減材中,對加工余量、切削溫度、刀具磨損等產生一系列影響,進而影響零件表面質量。可見,微觀誤差傳遞主要決定著零件表面質量。

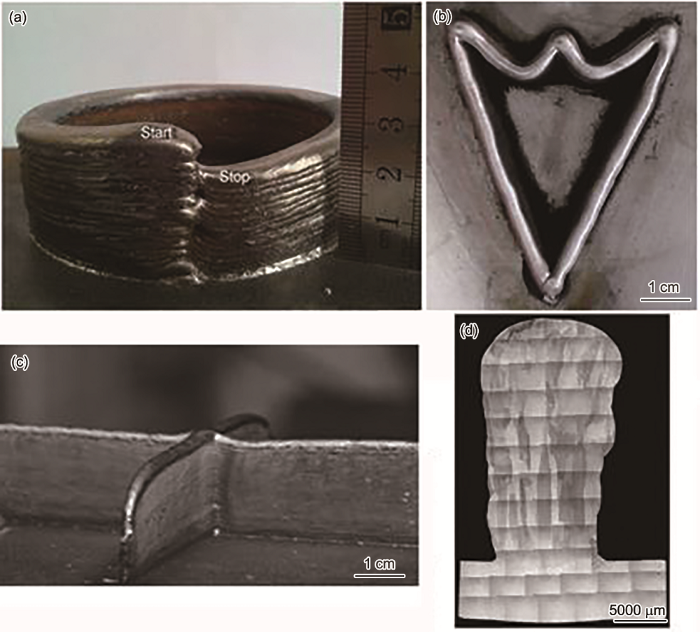

長期以來,WAAM被定位為用于大尺寸金屬零件的低成本、高效近凈成形,這對于成形的絕對精度要求不高,但對于成形的穩定性要求極高。不同于激光和電子束,WAAM的熔池體積較大且處于弱拘束狀態,其對復雜擾動的抑制能力較低,成形穩定性不足。圖6[1,13,14,15]給出了造成WAAM成形不穩定的若干擾動因素,包括起收弧點[13]、大曲率[1]、交叉點[14]等軌跡因素,以及沉積高度[15]、層間溫度及散熱因素[16]等。基于TIG的上一道堆焊沉積層形貌表現出特定時、空非連續“遺傳”特性[17],已堆積沉積層的表面形貌特征對下一層的形貌有較大影響,因而這些擾動因素會隨著零件的大型化和復雜化而更加突顯,嚴重制約著WAAM技術向工業自動化應用方向發展。因此,WAAM能夠成熟應用的一個先決條件是在復雜擾動條件下仍然具備穩定的重復再現能力。

Fig.6 Disturbance factors during WAAM

(a) starting and ending point of welding arc[13] (b) large curvature[1] (c) intersection[14] (d) deposition height[15]

針對交叉結構,Wollongong大學Ding等[18]提出了直角搭接的成形工藝,既能夠避免交叉點處隆起問題,又能夠減少交叉點處應力集中問題。針對拐角和大曲率結構,西北工業大學Geng等[19]對極限幾何參數進行了研究,過小角度的拐角和過小曲率半徑的圓弧均會產生較明顯的成形形貌誤差,如圖7[19]所示。北京工業大學Li等[1]針對大曲率結構處機械平臺加減速對成形形貌的影響進行了研究,提出了一種自適應工藝參數控制算法,一方面焊接速率跟隨拐角曲率的增大而自行降低,從而使得機械系統能夠平滑換向,另一方面送絲速率與焊槍速率相匹配也隨之降低,從而保證拐角處的成形形貌均勻一致,實驗中水平方向的最大誤差減小55%,垂直方向則減小75%。

圖7 拐角和圓弧處成形形貌誤差[19]

Fig.7 Forming morphology errors at corners and arcs[19]

(a) plane shapes with sharp angle of about 20°, 15° and 10° respectively deposited using WAAM

(b) curve shapes with curvature radii of about 20 mm, 10 mm and 5 mm respectively deposited using WAAM

歸根結底,造成WAAM成形穩定性不足的一個關鍵原因是:現有的WAAM技術多是由傳統電弧焊接向增材制造的簡單移植,而傳統的電弧熱源通常在“簡單軌跡、穩定熱擴散、強拘束熔池”的工況條件下進行熱量和質量輸運而獲得冶金結合,其傳熱和傳質具有深度的耦合性,因而難以動態地、自由地配比以適應WAAM中“復雜軌跡、動態熱擴散、弱拘束熔池”等擾動條件。

自20世紀90年代英國Cranfield大學在WAAM領域開展了大量開創性工作以來,國內外科研機構在WAAM的成形工藝、應力變形、組織性能、自動化控制等方面開展了廣泛研究,取得了顯著成果[20]。近年來,隨著挪威NTi、澳大利亞AML等公司的成立,標志著WAAM從實驗研究階段逐步邁向大規模商業化應用階段。

為了實現復雜零件的制造,現有研究通常從單層單道、單層多道、多層單道等基本結構的成形工藝入手。針對單層單道結構,通常借助統計方法,建立典型工藝參數如焊接速率、送絲速率、電壓、電流等與成形形貌的數學模型,從而指導工藝參數選擇。例如,哈爾濱工業大學Xiong等[21]分別基于神經網絡和二次回歸方法建立了熔化極氣體保護焊(GMAW)增材制造過程的數學模型。北京工業大學Li等基于通用旋轉組合方法建立了冷金屬過渡氣體保護焊(CMT)[22]和Tandem-GMAW[11]增材制造過程的關系模型。針對單層多道結構,最核心的問題是確定相鄰焊道的搭接間距,以保證上表面具有較高的平整度。裝甲兵工程學院Cao等[23]提出,當相鄰焊道中心距與單焊道寬度之比為63.66%時,單層多道結構能夠獲得較高的表面平整度。

針對多層單道結構,近年來的研究最為廣泛,許多薄壁結構件直接由多層單道結構所組成。其難度在于,隨著沉積高度的增加,熱擴散形式逐漸由向基體的熱傳導變為向周圍空氣的熱對流和熱輻射,熱擴散速率變慢,熱積累問題突顯,導致熔池穩定性控制難度極高。哈爾濱工業大學Xiong等[24]指出在較大焊接電流條件下,金屬熔池盡管在第一層能夠保持穩定,但在較高層處無法保持穩定而發生流淌,因而只能通過減小焊接電流來避免該問題,這極大限制了沉積效率的提升。Wollongong大學Wu等[25]研究了熱積累對于鈦合金WAAM的影響,發現隨著沉積高度的增加,由于熱積累作用使得層間溫度變高,產生較嚴重的材料氧化問題;在前5層熔寬逐漸變大而層高逐漸變小,直到達到熱平衡狀態,如圖8[25]所示。特別地,層高的變化也對電弧形態和金屬過渡行為產生一定的影響。針對該問題,Southern Methodist大學的Wang等[26]提出了變工藝參數的控制方案,從第1層到第40層,焊接電流從140 A減小到100 A,隨后保持恒定,通過減小熱輸入來平衡逐漸下降的熱擴散,從而獲得更加均勻一致的成形形貌。但這種變工藝參數的控制方案很大程度上依賴于經驗調節,而且熱輸入的減小同樣會降低沉積效率,這是因為傳統電弧熱源的傳熱和傳質具有深度耦合性。西北工業大學Geng等[27]將變工藝參數控制從經驗上升到理論層面,基于一些假設條件建立了WAAM過程的熱學模型,隨著沉積高度的增加實時控制層間溫度和熱輸入,從而保證各沉積層具有一致的散熱邊界條件,進而獲得一致的成形形貌。北京工業大學Li等[16]也針對該問題提出了一種基于外部熱電輔助制冷的成形調控手段來增強熱擴散能力,研究表明外部熱電輔助制冷能夠顯著改變熔池的拘束狀態,避免高層處熔池因過熱而發生流淌,使得高層和底層保持較一致的成形形貌。這種控制方案不需要改變工藝參數,不會降低沉積效率,但因為需要額外的外部制冷設備而增加了系統復雜度。

圖8 成形形貌隨沉積高度的變化規律[25]

Fig.8 Variation of forming morphology with deposition height[25]

以上針對電弧增材制造存在擾動時的成形工藝控制,本質上都是前饋控制,即基于預先獲取的擾動數學模型進行工藝參數調節,響應靈敏度很高。但前饋控制的效果受限于對擾動的建模精度,較大的建模誤差則可能導致垂直于生長方向上出現累積誤差,這直接影響電弧的穩定性,甚至導致后續增材制造無法繼續進行。為此,一些研究通過引入傳感系統對每一層的成形尺寸進行在線監測和反饋控制,而不依賴于對擾動的精確建模。

哈爾濱工業大學Xiong等[28]建立了一套帶有雙視覺傳感系統的GMAW增材制造系統,焊槍后方的CCD監測堆積層液態熔池尾部的寬度特征,正對焊槍的CCD監測噴嘴到堆積層上表面的距離,并設計了神經單元自學習控制器來實時調節焊接速率,使得最終的成形零件精度優于0.5 mm。Tufts大學Doumanidis和Kwak[29]建立了一套雙輸入輸出閉環控制系統,即通過2套結構光傳感器對熔覆層形貌特征進行監測,通過一套紅外攝像機對成形件表面溫度進行檢測,以焊接速率和送絲速率作為控制變量,以熔覆堆高和層寬作為被控變量,實現對成形尺寸的實時閉環控制。WAAM由于熱輸入高、熱源半徑大、熔池短流程流動等特征,決定了其成形尺寸對工藝參數調節具有較低的響應靈敏度,給實時反饋控制增加了很多難度。另外,額外的視覺檢測系統極大增加了系統的復雜度和成本,并且可能存在物理干涉和視覺盲區等問題,限制了其應用范圍。

2.3.1 焊接熱源因素

從以上研究可知,目前應用于WAAM的電弧熱源可分為GMAW、鎢極氣體保護焊(GTAW)和PAW三大基本類。特別地,基于GMAW的冷金屬過渡技術(CMT),因其具有超低熱輸入、熔滴過渡無飛濺、電弧穩定等特征,是目前應用較為廣泛的熱源。電弧熱源輸出特性的差異導致WAAM在成形尺寸和效率方面存在較大差異[30]。

無論何種電弧熱源,其設計之初的定位是用于焊接而非WAAM。針對WAAM中“復雜軌跡、動態熱擴散、弱拘束熔池”等擾動條件,要求電弧熱源能夠動態地、自由地配比傳熱和傳質,而傳統電弧熱源難以實現。近年來,一些多電極電弧熱源相繼提出,如將旁路非熔化極電弧和主路熔化極電弧相復合的雙電極氣體保護焊(DE-GMAW)[31]、將旁路熔化極電弧和主路非熔化極電弧相復合的旁路電弧耦合等離子焊Arcing-wire PAW/變極性等離子焊(VPPA)/GTAW等,如圖9[32]所示,通過合理地分配主路和旁路的電流,即可實現基體熱輸入和焊絲熔化的解耦控制。此外,哈爾濱工業大學耿正等[33]提出的雙絲動態三電弧焊接方法以及北京工業大學Chen等[34]提出的交叉耦合電弧焊接方法,均能夠實現熱、質解耦控制。

圖9 旁路電弧控制工藝原理圖[32]

Fig.9 Schematic diagrams of bypass arc control process (GTAW—gas shielded tungsten arc welding, GMAW—gas metal arc welding) [32]

(a) double electrode GMAW process (b) arcing-wire GTAW process

此類多電極電弧熱源已在增材制造領域表現出了較大的應用潛力。哈爾濱工業大學Yang等[35]將DE-GMAW應用于增材制造中,在不改變傳質的前提下,通過改變旁路電流能夠實現對成形件熱輸入的有效控制,進而實現對成形形貌的大范圍調控,獲得寬窄不同的單壁墻結構。蘭州理工大學黃健康等[36]將旁路耦合微束等離子弧焊(DE-MPAW)應用于增材制造,通過增大旁路電流,在不降低成形效率的基礎上,減小對成形件的熱輸入,從而更加有利于電弧增材制造。由此可知,多電極電弧熱源在增材制造領域的適用性已經得到了初步驗證,證明了熱、質解耦控制對成形形貌具有較強的調控效果,但如何立足于WAAM在復雜擾動條件下的成形穩定性需求來進行熱、質解耦控制仍然缺乏相關的理論研究。

2.3.2 熔滴過渡因素控制

焊絲熔化形成的熔滴是增材制造過程中的基本單元,其尺寸和過渡形式直接影響構件的精度和制造過程。傳統電弧熱源的熔滴過渡行為實質是液態熔滴在等離子流力、電磁收縮力和自身重力作用下克服自身表面張力而發生的斷裂脫離。因此,對于熔滴過渡控制只能通過改善熔滴自身能量積累和引入外力強制過渡來進行。表2簡要總結了國內外在電弧熱源焊接過程中熔滴過渡控制方面的代表性成果。

表1 幾種常見金屬增材制造技術對比

Table 1

Method

Dimension

Efficiency

表2 電弧熱源熔滴過渡控制的成果

Table 2

Short-circuit transition is required and robustness is insufficient

Droplet excitation

Precise matching of droplet oscillation phase is required

Cold metal transfer (CMT)

The dynamic performance of the motor is limited, and the torch is complex and bulky

The external magnetic field is introduced to add Lorentz force to increase the transition frequency

The effect is weak

Ultrasonic GMAW

Droplet size can be controlled, but it is difficult to provide directivity

Laser enhancement GMAW

Laser evaporation reaction is introduced. Pulsed laser irradiates droplets. Laser impulse promotes droplet detachment and realizes controllable transition

由表2可知,通過調制特殊波形的電流可使熔滴過渡特性得到改善,雖然在減少熱輸入、抑制飛濺上有所貢獻,但在另一方面也增強了熔滴過渡與焊接電流的耦合度,焊接過程中的傳質在一定程度上會受限于傳熱的要求。且僅依靠熔滴自身的能量積累改變過渡機制對基材和填充材料的能量分配調控具有一定的貢獻,但是從原理上單純依靠自由電弧作用在熔滴上的合力難以對熔滴的運動過程進行有效控制,而機械力、外加磁場、超聲和激光增強等則難以提供足夠大的附加力和指向性從而實現熔滴的定量定向過渡。對于增材制造的熔滴過渡而言,其與焊接過程的最大區別在于增材制造對熔滴落點的位置和溫度場要求嚴格以保證增材的制造精度和性能,因此對絲材形成的熔滴尺寸及其一致性、熔滴和基材的溫度匹配以及熔滴過渡的指向性和穩定性提出了更高的要求,這些指標依靠目前焊接過程的熔滴控制手段都難以滿足。

等離子弧對熔滴的作用力為等離子流力,其物理過程可描述為等離子射流高速沖刷作用下的絲材熔化、脫離,以及等離子體射流對金屬熔滴的輸送過程,熔滴的運動有良好的指向性。因此,等離子弧具有足夠的強度且在對熔滴飛行路徑的控制上更具優勢,從而更適合于絲材電弧增材制造。研究人員提出的交叉電弧復合熱源是一個通用模型,囊括了所有多電極耦合電弧工作模式,改變電極數量和極性分布即可按需構建不同的電弧熱源。多電極耦合熱源可根據實際需求調整熱質力的組合,實現熔滴尺寸、動量和能量的精確控制,將絲材熔化過程和脫離過程徹底解耦,為實現復雜結構件的準確制造奠定基礎,使以往難以制造的全新結構推向可能。

綜上所述,國內外學者針對以電弧為熱源的增材制造技術開展了大量實驗工作,在現有電弧焊接工藝的增材制造能力評價、復雜結構增材規劃、組織演變規律和性能優化方面取得了研究成果,但是上述研究均基于現有的焊接電弧熱源,簡單地將焊接過程轉移到增材制造方面,并未針對增材過程特殊的環境熱力需求、熔滴需求、熔滴傳輸方式、熔滴弱拘束定型凝固、熔滴間/層間的冶金結合等增材制造的物理過程開展系統研究,忽略了熔滴脫離時的動量以及接觸基板時的環境溫度的精確控制,而這恰恰是提高電弧增材制造精度的關鍵所在。

近年來,針對電弧增材制造技術開展的大多數研究工作主要集中在成形系統研發、工藝控制、過程監控、成形件微觀組織特性及其力學性能分析等。為控制成形精度和性能需要,國內外研究機構將不同的增、減材制造工藝進行集成,開發出了多種類型的復合制造系統。目前,主要有2種方式,一種是將焊接設備與數控機床復合;另一種是將焊接設備與多自由度機器人復合。

Karunakaran等[3]提出了基于電弧焊和銑削的復合制造系統,將脈沖氣體保護焊機集成到一個三軸數控機床上,每堆積一層后,只進行上表面銑削,直至近凈成形完成,最后再進行外輪廓銑削以保證成形精度。Song等[37]將電弧增材與銑削減材復合開發出了類似的制造系統,不同的是每堆積完一層后,同時對上表面和側面輪廓進行銑削,然后再堆積下一層直至整個零件制造完成。Jeng和Lin[38]提出了選擇性激光熔覆和銑削復合加工技術,該系統由CO2激光器、同軸送粉系統、四軸聯動加工及控制系統等組成,每沉積2層或者3層后再進行平面銑削,兼顧了成形效率和質量。華中科技大學Xiong等[39]提出了基于等離子熔積成形和數控銑削的復合制造技術,利用了等離子束成形技術具有熱輸入量大、光斑半徑小、能量集中等優點,因而堆積速率更快,成本也更低。

英國Cranfield大學H?nnige等[40]在鋁合金電弧增材制造中復合輥壓工藝對構件殘余應力和變形進行控制。北京航空航天大學Sun等[41]應用電弧絲材增材復合激光沖擊噴丸技術對2319鋁合金材料的微觀結構、殘余應力和拉伸性能等進行控制。Wollongong大學Ding等[18]設計了一個集工藝路徑規劃、焊縫監控、焊接參數設定以及減材后處理的軟件控制系統,完成了對大型結構件的增減材復合制造,如圖10[18]所示。

圖10 電弧增減材復合制造軟件系統及其零件[18]

Fig.10 Hybrid manufacturing system and its part[18]

(a) one direct and two crossing method (b) finished part

Zhu等[42]針對復合制造系統提出了軟件規劃流程,包括零件特征提取、沉積方向規劃、工藝序列規劃、刀具路徑規劃等10個關鍵步驟,從而提高了系統的自動化程度。

以上研究偏向于系統硬、軟件層面上的集成和開發,而對于應力和變形問題則關注較小。Zhu等[43]還研究了復合制造工藝中零件變形受分層厚度和工件尺寸的影響規律,但該研究依賴于大量的實驗數據,且只針對非金屬材料。

在增材制造中,由于溫度分布不均和熱量累積使得零件各部位的凝固冷卻不一致造成殘余應力,并引起變形和開裂等工藝缺陷,科研人員從不同的角度提出了減小殘余應力和變形的方法。Foroozmehr和Kovacevic[44]比較了4種不同的沉積路徑對于殘余應力分布的影響規律,結果表明沿短邊方向的沉積路徑能夠提高零件的平均溫度,進而產生更小的殘余應力。Denlinger和Michaleris[45]提出在零件的兩側交替堆積等量的材料來抵消變形,實驗表明該方法能夠減小91%的變形,但其缺點是降低了加工效率和浪費了部分材料。

文獻中用于計算應力和變形的數學工具主要包括有限元法和固有應變法。有限元法[46,47]可以跟蹤整個增材制造中的加熱和冷卻過程,以給定的時間步長,計算出零件每一時刻的溫度場以及由溫度變化所引起的應力應變增量,逐步累計疊加,最終得到的則為殘余應力與變形。有限元法從原理上可以分析任何復雜零件的殘余應力和變形,但其缺點是計算耗時長、效率低。Ding等[46]運用有限元分析方法研究了單壁墻體件夾緊方式對應力變形的影響。研究發現沿墻體生長的方向應力在松開夾緊時有一個明顯的降低,而對于多層沉積的薄壁墻體,4層沉積與8層沉積后的應力區別不甚明顯。

固有應變法[48,49]通常用于焊接領域,它避開了對整個焊接過程的分析,著眼于焊接以后在焊縫和近縫區存在的固有應變,即殘余塑性應變,該固有應變決定了零件最終的殘余應力和變形。固有應變法通常采用“桿-彈簧”等效模型,如圖11[48]所示,將零件中某一區域在膨脹或者收縮時受到的約束作用用彈簧來表示,使得求解能夠解析化。該方法計算效率高,但計算精度相對較低。

圖11 固有應變法等效模型[48]

Fig.11 Equivalent strain model with inherent strain method

在傳統的減材制造中,隨著材料的去除,一方面會引起零件初始殘余應力的釋放和再分布;另一方面由于切削力和切削熱的耦合作用在零件的表層產生新的殘余應力。關于初始殘余應力方面,Huang等[50]研究了在鋁合金加工過程中,初始殘余應力和引入的表面殘余應力對于加工變形的影響,提出了解析計算方法和有限元計算方法,結果表明當基體厚度小于1.25 mm時,引入的表面殘余應力對于變形起主導作用。孫杰和柯映林[51]研究了毛坯的初始殘余應力對于大型整體結構件加工變形的影響,對單向應力作用的矩形截面梁在剝層過程中的變形撓度進行了理論求解,與有限元計算值吻合度較高。

關于引入的表面始殘余應力方面,Liu等[52]進行了硬態車削軸承鋼材料的實驗,得到了刀具角度和刀具磨損對表面殘余應力的影響。Coto等[53]研究了不同工藝參數對鋼材切削加工的影響,發現進給量的增加會導致更大的表面殘余拉應力,而切削速率的增加卻會降低表面殘余拉應力。Umbrello等[54]借助有限元和切削實驗的手段,提出了基于神經網絡的表面殘余應力預測模型。

Salonitis等[55]進行了激光熔覆增材成形復合減材制造的變形-應力聯合數值仿真。首先對增材進行仿真,發現殘余應力主要集中在工件與基體接觸處以及上表面處,而變形集中在工件中部。然后將增材仿真結果作為減材仿真的輸入條件,發現減材只能修正部分變形,這是因為有較大初始殘余應力的存在,結果如圖12[55]所示。該研究較好地闡明了復合制造工藝中的應力傳遞問題,但它只考慮了一次應力傳遞過程,且僅僅依靠數值仿真的方法難以得到一般性和規律性的結果。

圖12 增減材復合制造中的變形-應力聯合數值仿真[55]

Fig.12 Numerical simulation of deformation (a, b) and stress (c, d) in additive hybrid subtractive manufacturing process (δtop is the deformation on the top, and δmax is the maximum deformation in the direction of altitude)[55]

王樹宏[56]通過應用彈性力學理論推導出了二維連續銑削過程中工件內應力再分布及其引起的變形量計算遞推公式,并分析初始殘余應力對工件變形的影響。以上研究均表明,由于初始殘余應力對加工變形的影響較大,在實際生產中通常需要對材料進行預處理,對于鋁合金而言常用的預處理方法包括時效處理法、機械拉伸法、深冷處理法、振動消除法等[57]。但在增減材復合制造中,減材制造與增材制造工藝交替進行,因此無法采用上述預處理方法來消除增減材復合制造的殘余應力。

增材制造中由于沉積層層間溫度變化,對成形構件的內應力及變形造成很大影響。昆明理工大學祁冬杰[58]針對熔融沉積成形(fused deposition molding,FDM)工藝中沉積過程的溫度場及應力場進行研究,認為絲材已沉積層與新沉積層的溫度差異是導致材料內應力及不均勻收縮的關鍵因素。而沉積后的翹曲變形是由于熱塑性材料不均勻收縮,從而產生的材料間應力所致。

Aggarangsi和Beuth[59]采用前置和后置局部預熱來調控零件的溫度梯度,能夠較小幅度地減小殘余應力;而當采用均勻預熱的方法時,能夠減小18%的殘余應力,效果更為明顯。Colegrove等[60]將傳統的軋制工藝引入到電弧增材制造中,能夠有效地減小零件的殘余應力和變形,并且能起到改善晶粒組織的作用。Vastola等[61]研究了束斑尺寸、功率密度、掃描速率、基板預熱溫度等工藝參數對殘余應力的影響規律,結果發現合理的基板預熱溫度能夠最大程度地減少殘余應力。Bai等[62]在電弧增材制造中引入了額外的感應加熱作為第二熱源,并對無第二熱源、提前預熱和焊后持續加熱3種狀態下的殘余應力進行分析,結果發現后2種方案都會增加熱輸入量并減小殘余應力,而且提前預熱的效果更為明顯。

綜上所述,通過對增材制造層間溫度的研究,證明增材層間溫度的累積和溫度的不均勻性是造成成形構件殘余應力和變形的關鍵因素,減少層間溫度差異能夠改善晶粒組織和有效減少殘余應力和變形。對于增材制造復合銑削減材工藝,采用一邊增材一邊減材制造時,由于增材后溫度累積疊加,后續減材若等到材料冷卻至室溫再進行,勢必造成層間溫度差異加大,同時耗費制造輔助時間,降低生產效率,耗損增減材復合制造總體能量。合理利用增材后層間溫度,適時進行帶溫減材切削加工是解決該問題的良好解決方案。

涉及到帶溫切削(或稱加熱切削)的研究不同于傳統的切削,針對加熱切削相關研究主要集中在難加工的脆硬性材料如陶瓷和半導體等上,圍繞零件加工表面質量保證和表面完整性及內部性能開展研究。Mohammadi和Patten[63]針對脆硬性材料,切削時在零件被切削點處采用微激光輔助加熱,利用材料加熱后的熱軟化效應提高材料去除率,且減少了金剛石刀具的磨損。研究表明材料在脆性區、過渡區和塑性區盡管表面光滑,而內部由于連續加載而產生的裂紋深度不同,切削區域越接近脆性區產生的裂紋越深。該研究說明高溫切削帶來的加工區域材料延展性提高,有利于減輕內部裂紋深度擴展程度。Ravindra等[64]研究發現高溫能減小材料的彈性模量系數,使脆硬性材料在高溫下切削時處于高延展性和熱軟化狀態,進而更易于切削。Ma等[65]對生物陶瓷材料進行3D數值模擬,分析了材料在塑性區域加工時工件初始溫度、刀具前角、刀具圓角半徑和進給速率之間的關系。指出對于脆硬性材料,在塑性區切削能夠減少表面層和次表面層損傷的概率;并且得出平均臨界進給速率隨基體溫度升高而增大,而在超過800 ℃以后變化加劇。Kizaki等[66]對氧化鋯陶瓷材料采用直接加熱輔助銑削工藝,應用中心復合設計法設計一系列直線銑削實驗,證明提高工件溫度明顯減少切削阻力和刀具磨損。Kim和Lee[67]應用激光往復預熱的方法對工件加工區域加熱,對氮化硅材料進行了激光輔助加熱端銑切削研究,實驗證明激光預熱和保溫裝置同時運用可以有效軟化被加工材料,減小切削力,降低刀具崩裂和振顫出現的概率。

高溫合金材料存在切削力較大、切削溫度高、刀具磨損和加工硬化嚴重以及斷屑困難等特點,鎳基高溫合金Inconel 718屬于典型的難加工材料,近年來國內外涌現出很多熱輔助切削的相關研究。Tadavani等[68]通過加工比能、表面粗糙度、刀具磨損和切屑外觀幾個方面,觀測了脈沖激光輔助切削工藝下鎳基高溫合金的切削行為。Venkatesan[69]也對鎳基高溫合金在激光輔助加熱銑削的切削力、表面完整性、刀具壽命和切屑進行了研究。Kim和Lee[70]對比了Inconel 718和AISI 1045 2種材料在輔助加熱時的切削力和預熱溫度情況。Lee等[71]對Ti-6Al-4V合金材料進行200 ℃預熱后銑削,得到水平X和Y向切削力減少了53%~65%。Xi等[72]也對Ti-6Al-4V合金材料在加熱切削時的切削力和切屑形狀進行了研究。

隨著計算機輔助設計(CAD)、計算機輔助制造(CAM)以及計算機輔助工程(CAE)分析技術的日新月異,通過有限元方法進行的切削機理研究較為盛行,研究包括宏觀層面的切削力、切削溫度場、切屑形式及刀具磨損的研究,還包括微觀層面的表面層及內部晶粒在切削過程中的受力和變形等。

研究人員對增材后復合減材的形貌及切削工藝參數進行了一定的研究,而該部分研究多針對FDM工藝后的表面處理[45,73]。同時,國內外各研究機構對金屬材料車削加工、車銑復合加工后的表面微觀幾何形貌、表層晶粒細化及成形特征以及切削表面位錯密度和晶粒細化進行了大量研究[74,75]。結果表明,對于傳統材料和傳統鑄鍛毛坯的減材切削機理研究較為廣泛與完善,而針對通過增材制造后構件產品的減材切削和平整加工研究較少,針對增材構件的帶溫減材切削機理研究則幾乎沒有。

基于金屬絲材增材制造的低成本、高沉積率和成形容易等特點,近年來圍繞其相關研究層出不窮,本文針對絲材增材制造構件的成形精度控制進行總結,主要研究工作集中在以下方面:

(1) 從電弧增材制造的焊接熱源、熔滴過渡、送絲速率,以及起收弧點等焊接工藝因素方面控制成形。由于構件熱擴散性隨堆積層的增高而降低,造成層間溫度累積,許多研究考慮到不同層數道數的沉積方法設計問題。為降低層間溫度梯度而進行的層間主動控溫研究也有一定成果。

(2) 考慮到增材后構件成形精度精確控制,一部分學者采用增減材復合制造工藝,大大改善了構件的表面精度。部分學者對金屬材料增減材復合制造過程中的應力傳遞、熱傳遞以及誤差傳遞等問題進行了研究。

(3) 為實現控形同時提高增減材復合制造效率,打造良好的構件性能,研究也考慮到利用絲材增材的溫度累積現象,探討在增材制造同時復合帶溫減材加工,以期減少構件因經歷反復增材加熱和減材降溫過程造成的大應力殘留,并縮短復合制造降溫輔助時間、提高制造生產率。并且,從金屬焊接冶金學方面考慮,帶溫減材工藝可有效提高金屬切削性能、細化切削層表面晶粒、同時保護刀具減少磨損。

總結學者對難加工金屬主動加熱減材工藝方法,電弧增材復合帶溫銑削減材制造工藝方法是在原有的增材制造、被動降溫,然后減材的現有工藝基礎上提出的一種制造的新模式。針對增材后構件的表面形貌、應力誤差傳遞以及帶溫切削機理的相關問題將是未來的重要研究方向。

1 電弧增材制造應用

圖1

圖2

圖3

圖4

圖5

2 電弧增材制造成形精度控制

2.1 焊接工藝因素控制

圖6

圖7

2.2 增材成形過程控制

圖8

2.3 焊接熱源因素和熔滴過渡控制

圖9

Welding heat source

Material type

Working condition

Forming precision

Post processing

SLM

Laser

Powder

Inert gas

Medium-sized

Medium-low

High

Less

EBSM

Electron beam

Powder

Vacuum

Medium-sized

Medium-low

High

Less

LSF

Laser

Powder

Inert gas

Medium-sized

Medium-low

High

Less

WAAM

Welding arc

Wire

Open

Large

High

Low

More

Sort

Technical principle

Limitation

Surface tension transition (STT)

To improve the energy accumulation of droplets, the welding current can be reduced instantaneously and the spatter can be effectively reduced before the droplet short circuit liquid bridge bursts

Pulse GMAW

Improving droplet energy accumulation, peak current transfer droplet and base dimension arc, reducing average heat input

The thermal input of the peak value of pulse impacts the substrate

Improving droplet energy accumulation, using droplet oscillation inertia force to promote droplet transition, reducing pulse peak current and improving transition robustness

By introducing mechanical force, the welding wire can be fed back and forth, the short-circuit droplets can be broken mechanically, there is no spatter transition, and the heat input is low

Magnetic control GMAW

Bypass GMAW

By introducing the bypass arc with additional electromagnetic force, the droplet transition can be significantly promoted

Multi-electrode accessibility is limited, high arc length avoids arcing

Welding arc space composites ultrasonic field, while the ultrasonic radiation force promotes the droplet transition and the droplet transition is often under the longer arc

The direction of evaporation reaction force is directly related to the surface morphology of droplets, so it is difficult to accurately control the direction of force

3 電弧增減材復合制造精度控制

3.1 增減材復合制造方法

圖10

3.2 增材制造中應力變形研究

圖11

3.3 減材制造中應力變形研究

3.4 增減材復合制造中應力傳遞研究

圖12

4 增減材復合制造溫度因素影響

4.1 加熱輔助切削減材研究

4.2 增減材復合制造中減材切削機理研究

5 總結與展望

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號