分享:高鈦耐磨鋼中TiC析出行為及其對耐磨粒磨損性能的影響

針對傳統低合金耐磨鋼主要依靠增加其基體硬度來提高耐磨性,從而導致材料加工性能嚴重降低的問題,提出通過高鈦微合金化及鑄坯(錠)原位內生反應,在鋼基體中引入超硬TiC顆粒來增強鋼的耐磨性,實現了在不增加硬度的同時耐磨性大幅提高。研究發現,鋼中TiC顆粒呈現出獨特的“微米-亞微米-納米”三峰分布特征。微米級TiC顆粒來源于在凝固末期發生的L→γ+TiC共晶反應,在后續熱軋過程中共晶TiC逐漸實現碎化和均勻化。亞微米TiC顆粒主要是從凝固后的高溫奧氏體中析出;納米級TiC顆粒主要是在熱軋過程中從形變奧氏體中析出。考察了鋼中TiC含量對耐磨粒磨損性能的影響規律及微觀機理,發現相對耐磨性與TiC含量大致呈線性上升的關系,認為微米級粒子對磨損犁溝的阻礙作用是耐磨性增加的主要原因。

關鍵詞:

磨損是金屬材料失效的主要方式之一[1],據統計我國因摩擦磨損造成的經濟損失約占全年國民生產總值(GDP)的5%[2]。因此,提高材料的耐磨性對于延長裝備使用壽命、減少經濟損失具有十分重要的意義。與高錳鋼、高鉻鑄鐵等耐磨材料相比,低合金耐磨鋼具有合金含量低、焊接性和成型性優良及易于實現規模化生產的優勢,廣泛應用于工程機械、礦山機械、港口機械、水泥機械等易磨損關鍵部件制造。它通常通過淬火+低溫回火的熱處理工藝獲得馬氏體組織,其耐磨性的提高主要是依靠馬氏體硬度的增加,硬度越高,耐磨性就越好。基于此,在國內外關于低合金耐磨鋼板的標準中均以硬度來劃分耐磨鋼等級[3]。而硬度的提高則主要是通過增加C含量來實現,這勢必導致材料的焊接性、成型性和切削性等加工性能下降,難以兼顧高耐磨性與易加工性,嚴重制約了高硬度耐磨鋼的推廣應用。如何在不增加硬度的同時提高材料的耐磨性,成為近年來耐磨材料領域關注的重要問題[4,5,6,7]。

已有研究表明,包含各類碳化物(TiC[8,9,10,11]、WC[12,13]、VC[14,15,16,17]、NbC[18]、Cr3C2[19]、SiC[20]等)、氮化物(TiN[21])、硼化物(TiB2[22,23])和氧化物(Al2O3[23,24]、Y2O3[24]、ZrO2[25])等硬質顆粒的金屬基復合材料可以表現出較高的耐磨性,因為硬質顆粒可以抵抗磨損從而保護金屬基體[26,27]。而對于鋼鐵耐磨材料而言,碳化物因為可以通過“原位自生反應”的方式獲得而被認為是比較合適的耐磨增強相。由于通過原位自生反應形成的碳化物尺寸較大(微米級),其對基體的強化作用較小,對鋼整體硬度的貢獻不大,因此能夠實現在硬度基本不增加的同時提高材料的耐磨性。與其它碳化物相比,TiC具有超高硬度(3200 HV)、低密度(4.93 g/cm3)和低固溶度導致析出量較大、成本低廉等綜合優勢;同時,現代冶金技術的進步使原先因Ti化學性質活潑而難以穩定生產的高鈦鋼可以實現大規模冶煉和連鑄生產[28]。綜合考慮上述因素,本工作提出通過高Ti微合金化及鑄坯(錠)原位內生反應在低合金馬氏體鋼基體中引入超硬TiC顆粒來增強其耐磨性的技術思路,初步實現了在不增加硬度的同時耐磨性的大幅提高[4,5,6,7]。

然而,目前關于含鈦鋼析出的研究主要集中于Ti含量不高于0.15% (質量分數,下同)的鋼中[28,29,30,31,32,33,34]。在這些鋼中,除了形成少量微米級液析TiN外,大部分TiC粒子均通過控制加熱和熱軋工藝以納米級尺度析出。高鈦耐磨鋼為了獲得較大體積分數的液析TiC粒子以提高耐磨性,鋼中Ti含量可高達0.5%以上,對含Ti量如此高的鋼中TiC粒子析出行為尚缺乏深入的研究。另一方面,盡管TiC粒子增強耐磨性的作用已被證實,但TiC含量對鋼耐磨性的影響規律和微觀機理尚有待深入研究。

本工作制備不同Ti、C含量的高鈦鋼板,獲得不同體積分數的TiC粒子,對TiC的析出行為及其對耐磨性的影響規律和微觀機理進行較系統的研究,以期為高Ti耐磨鋼的設計、制備及應用提供理論和實驗依據。

表1給出了實驗用鋼的化學成分。為在鋼中獲得不同體積分數的TiC粒子,同時使基體的C含量(有效C含量Ceff.%=C%-Ti%/3.988)基本保持不變,實驗用鋼C含量隨著Ti含量的變化進行相應改變。鋼中還添加了適量的Cr、Ni、Mo、Cu等合金元素以提高淬透性和耐腐蝕性能;微量V是由煉鋼原料帶入的,并非有意添加。

表1 實驗用鋼化學成分 (mass fraction / %)

Table 1

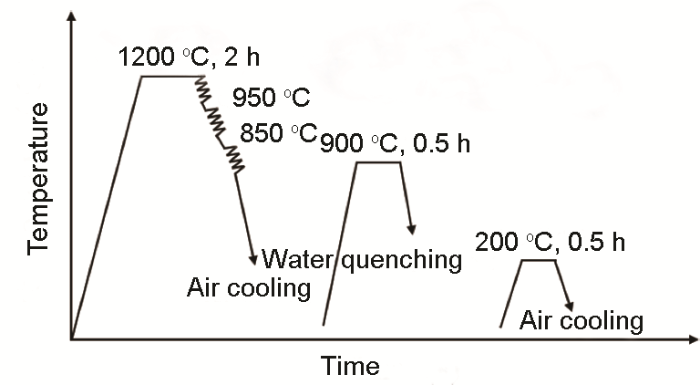

實驗用鋼采用150 kg真空感應爐冶煉,將鑄錠鍛造成鋼坯后在實驗室兩輥軋機上進行總壓縮比為5的6道次熱軋,獲得厚度12 mm的熱軋板;最后對熱軋板進行900 ℃淬火+200 ℃回火熱處理。實驗用鋼熱軋與熱處理工藝如圖1所示。

圖1 實驗用鋼軋制與熱處理工藝

Fig.1 Hot rolling and heat treatment process of tested steels

從實驗用鋼鑄錠和熱軋板上切取試樣,試樣經研磨拋光后采用4%硝酸酒精溶液(體積分數,下同)或體積比為1∶1的1%硫代硫酸鈉水溶液+4%苦味酸酒精溶液(Lepera試劑)進行腐蝕。在GX51光學顯微鏡(OM)、S-4300掃描電鏡(SEM)下觀察試樣組織及較大顆粒析出相。采用JXA-8800RA電子探針(EPMA)獲得析出相的元素分布圖。采用H-800透射電鏡(TEM)觀察納米或亞微米級析出相。TEM薄膜樣品制備過程如下:從熱軋板上采用線切割切取0.5 mm厚的試樣,機械研磨至30~50 µm,在沖孔器上沖出直徑為3 mm的小圓片,然后進行電解雙噴減薄,所用電解液為6%的高氯酸酒精溶液,溫度為-25 ℃,拋光電壓為20~25 V。TEM碳膜復型樣品的制備過程如下:利用4%硝酸酒精溶液腐蝕試樣,通過HUS-5GB型高真空蒸鍍儀在試樣表面噴鍍上一層厚度約為10 μm的碳膜,將噴鍍好的碳膜用刀片切分成若干3 mm×3 mm的小方塊,放入4%硝酸酒精溶液中脫膜。脫下的碳膜經酒精溶液清洗后放至蒸餾水中使膜展開,然后用孔徑48 μm銅網撈起碳膜,自然干燥后進行TEM觀察。

通過物理化學相分析和X'Pert Pro MPD型多功能X射線衍射儀(XRD)測定鋼中析出相的類型、質量分數及析出相中各元素的質量分數,通過小角度散射(SAXS)附件測定電解萃取析出相粉末的粒度分布。物理化學相分析的具體實驗步驟參見文獻[34]。

磨料磨損實驗設備為MLS-225型濕砂橡膠輪式磨損試驗機,如圖2所示。磨損試樣尺寸為57 mm×25.5 mm×6 mm,砂漿比例為1.5 kg石英砂∶1 kg水,施加載荷170 N,橡膠輪直徑為89 mm,轉速設定為240 r/min,滑動行程為671 m。采用電子天平稱量試樣磨損前后的質量,獲得磨損失重;以Ti0試樣作為參考試樣計算鋼的相對耐磨性,即:

式中,ε為相對耐磨性,wr為參考試樣磨損失重,ws為實驗試樣磨損失重。

圖2 MLS-225型濕砂橡膠輪式磨損實驗機示意圖

Fig.2 Schematic of MLS-225 wear test machine

圖3給出了不同成分實驗用鋼熱處理后基體組織的SEM和TEM像。可見,基體組織均為板條馬氏體,與Ti0鋼相比,高鈦鋼的原奧氏體晶粒明顯細化,導致馬氏體板條束隨之細化(圖3a~c);同時,在高鈦鋼中可見大顆粒的析出相(圖3b、c中的較暗顆粒),由下文分析可知其為TiC顆粒。TEM結果表明,馬氏體板條寬度約為0.2 μm,板條內具有高密度位錯,同時可見低溫回火中析出的呈針狀的ε碳化物(圖3d和e)。

圖3 實驗用鋼基體組織的SEM和TEM像

Fig.3 SEM (a~c) and TEM images (d, e) of matrix microstructure of tested steels

(a) Ti0 (b) Ti20 (c) Ti60

(d) Ti0 (e) Ti20

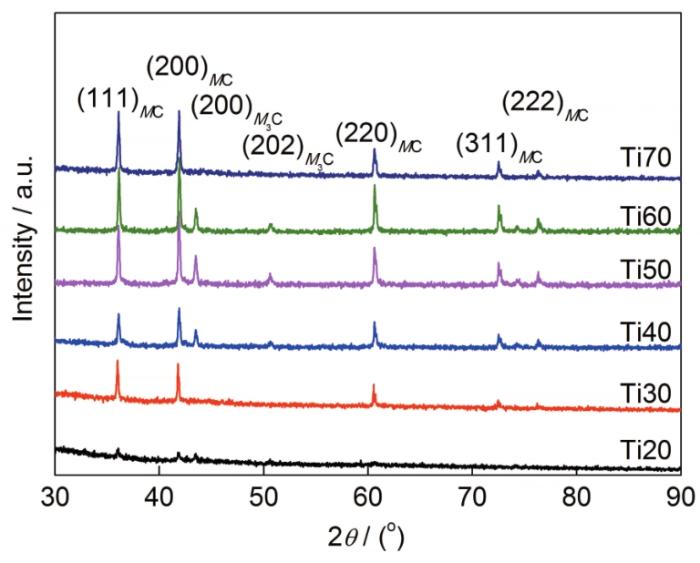

圖4為不同成分實驗用鋼物理化學相分析電解萃取析出相粉末的XRD譜,表2給出了定量分析結果。可見,析出相中除了有少量M3C相外,主要為fcc NaCl結構的MC相,該相為含有少量Mo的TiC,即(Ti, Mo)C (表2)。需要說明的是,由于鋼中不可避免地含有N和S元素,而TiN和Ti4C2S2會優先于TiC形成[28],因而析出相中應當包含少量的TiN和Ti4C2S2,但可能是由于其含量遠低于TiC且受限于XRD的分析精度而未能檢測出。由表2可見,隨著鋼中Ti含量增加,TiC析出量不斷增加,且鋼中的Ti絕大部分以TiC形式析出。

圖4 實驗用鋼電解萃取析出相粉末的XRD譜

Fig.4 XRD spectra of precipitate powder obtained by electrolytic extraction of tested steels

表2 實驗用鋼物理化學相分析定量結果 (%)

Table 2

Steel

Total Ti

Volme fraction of MC

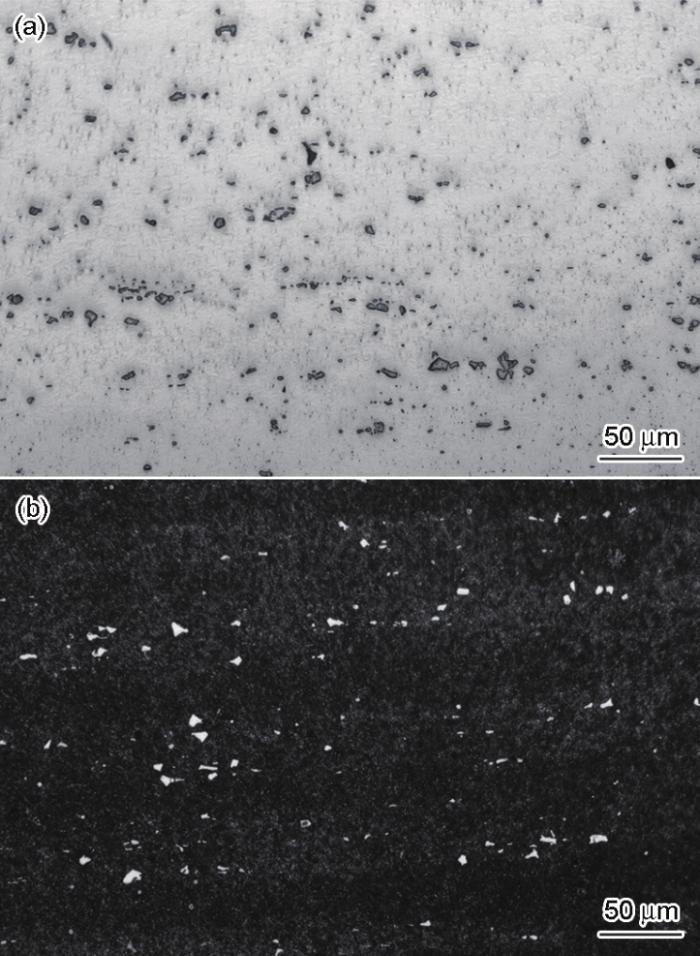

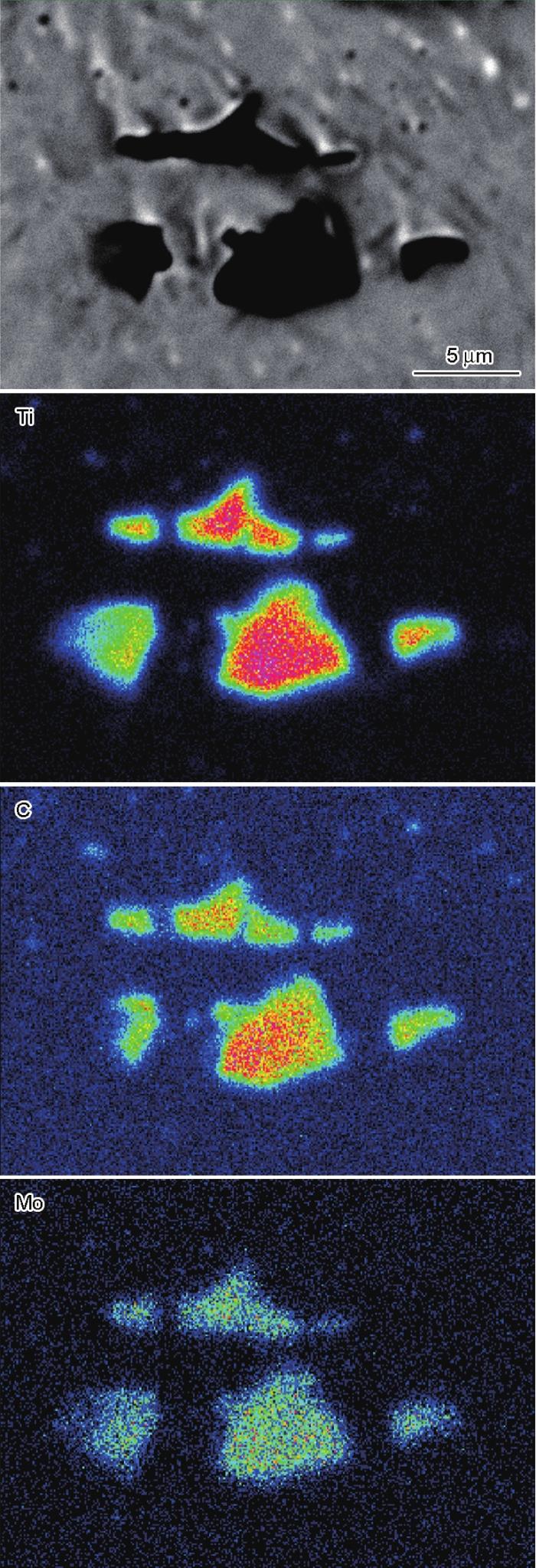

實驗用高鈦鋼中TiC析出相尺寸可大致分為微米級、亞微米級和納米級。圖5,6,7分別給出了Ti60鋼微米級析出相的OM像、SEM像和EPMA元素分布圖。可以看出,微米級析出相呈現出一定的沿軋向分布特征,但總體上分布較為均勻(圖5)。定量金相分析表明,析出相平均尺寸和所統計視場中的最大尺寸(等積圓直徑)均隨Ti含量的增加而增大,平均尺寸從Ti20鋼的1.80 μm增大到Ti70鋼的2.54 μm,最大尺寸則從4.44 μm增大到9.08 μm。析出相形貌表現為不規則多邊形、短片狀和近球形等多種形貌(圖6)。EPMA分析(圖7)表明,析出相中除了含有Ti和C外,還含有少量的Mo元素,屬于(Ti, Mo)復合析出相,這與物理化學相分析結果一致(表2)。

圖5 Ti60鋼中微米級TiC析出相的OM像

Fig.5 OM images of micron-sized TiC precipitates in Ti60 steel

(a) without etching (The dark particles are TiC)

(b) etched by Lepera' etchant (The bright particles are TiC)

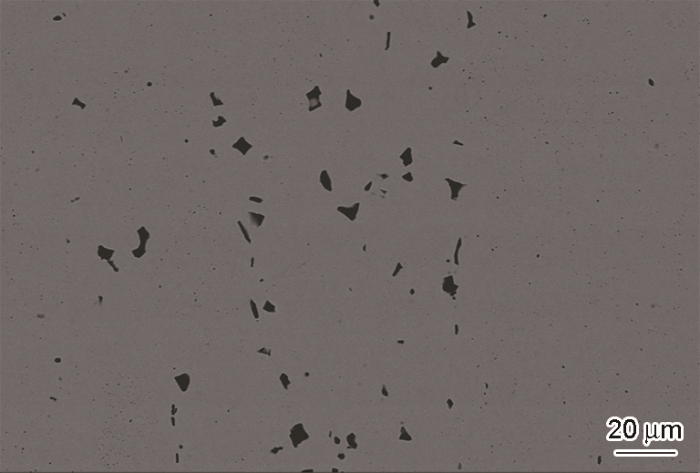

圖6 Ti60鋼中微米級TiC析出相的SEM像

Fig.6 SEM image of micron-sized TiC precipitates in Ti60 steel

圖7 Ti60鋼微米級TiC析出相的EPMA元素分布圖

Fig.7 EPMA element maps of micron-sized TiC precipitates in Ti60 steel

Color online

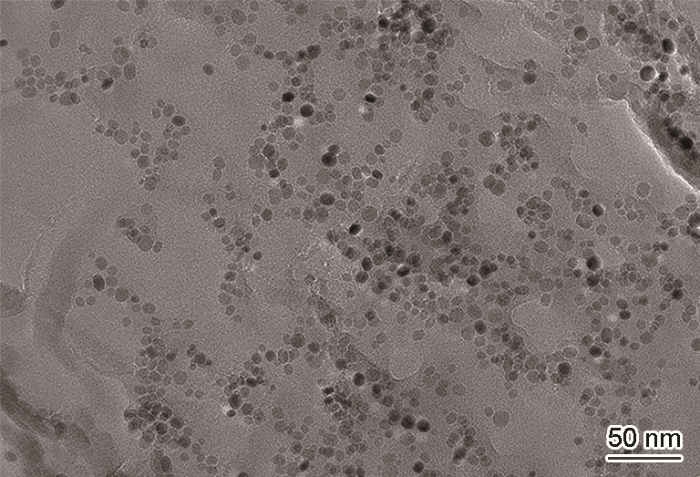

除上述微米級析出相外,不同Ti含量的高鈦鋼中還存在大量在基體中彌散分布的亞微米和納米級TiC析出相。圖8和9分別顯示了Ti60鋼亞微米級和納米級TiC析出相的形貌。可以看出,TiC大多數為球形或近似球形,平均粒徑分別約為0.29 μm和11 nm。

圖8 Ti60鋼中亞微米級TiC粒子的EPMA成分像和TEM像

Fig.8 EPMA (a) and TEM (b) images of submicron-sized TiC particles in Ti60 steel

為深入理解不同尺度TiC的定量分布及其析出行為,需要得到TiC粒子從納米到微米范圍內的全尺度分布情況。由于儀器分辨率的限制,單純采用定量金相分析只能獲得尺寸大于0.3 μm的粒子分布情況,而單純采用SAXS只能獲得尺寸小于0.3 μm的粒子分布情況,為此綜合上述2種方法獲得TiC全尺度分布情況。以Ti60鋼為例,定量金相測得尺寸大于0.3 μm粒子的體積分數為0.94%,粒度分布如圖10a所示;根據物理化學相分析并結合(Ti, Mo)C密度(5.30 g/cm3)得到Ti60鋼析出的TiC粒子總體積分數為1.324%,因此可得尺寸小于0.3 μm的粒子體積分數為(1.324-0.94)%=0.384%。由于SAXS測得的粒度分布(圖10b)表示的是不同尺寸粒子占小于0.3 μm粒子的體積分數,因此將圖10b中的體積分數乘以0.384%,即可得到小于0.3 μm不同尺寸的粒子占全部TiC粒子的體積分數。圖10c給出了Ti60鋼全尺度粒度分布圖。可見,表現出“微米-亞微米-納米”三峰分布特征。需要指出的是,其它不同Ti含量實驗用鋼的TiC粒度分布均不同程度地表現出三峰分布特征,進一步分析還可發現,不同實驗用鋼中納米和亞微米粒子的析出量差別不大,但微米級粒子析出量隨Ti含量增加而明顯增加,從而導致TiC總析出量隨Ti含量增加而增加(表2)。

圖9 Ti60鋼中納米級TiC粒子的TEM像

Fig.9 TEM image of nano-sized TiC particles in Ti60 steel

圖10 Ti60鋼TiC粒徑分布圖

Fig.10 TiC particle diameter distributions of Ti60 steel measured by quantitative metallography (a), measured by SAXS (b) and full-scale distribution of particle diameter showing trimodal distribution of "micron-submicron-nanometer" (c)

以往關于含鈦鋼TiC粒度結果基本上呈現單一正態分布[28],這是因為實驗用鋼所采用的Ti、C含量較低(Ti、C含量一般都不高于0.15%),在鋼坯加熱過程中TiC可全部固溶于奧氏體而在后續軋制或熱處理過程中析出,由于析出溫度較低,其尺寸基本上在納米級。而本工作實驗用鋼的Ti含量不低于0.20%,且C含量也較高,鑄坯凝固時TiC就會在鋼液中發生部分析出,形成較大尺寸的微米級顆粒;未析出的Ti在凝固后將繼續發生高溫固態析出以及在相對較低溫度熱軋中發生形變誘導析出,分別形成亞微米和納米級粒子。

2.2.1 微米級TiC析出過程

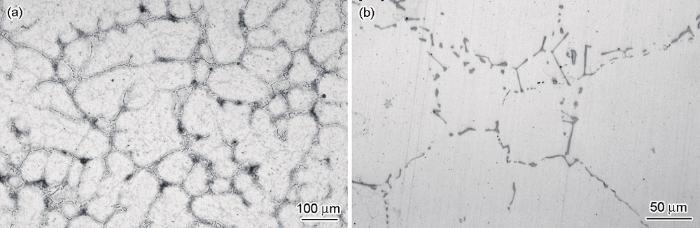

從微米級TiC粒子的尺寸及其片狀或不規則多邊形的形貌特征上,可初步判斷出其析出發生在鋼水凝固過程中,對Ti60鋼的凝固組織(圖11)觀察進一步證實了這一點。由圖11可見,Ti60鋼中TiC粒子從二次枝晶間隙位置析出,其二維形貌以片狀為主且較為粗大,總體上呈現網狀分布。利用Thermo-Calc軟件分析Ti60鋼的凝固過程,如圖12所示。可見,凝固相變分為以下幾個階段:L→L+δ→L+δ+γ→L+γ→L+γ+TiC→γ+TiC,在1456 ℃發生L→γ+TiC共晶反應形成TiC。由于TiC體積分數較小,其主要是以離異共晶的形式析出,只有在少數二次枝晶較為粗大的區域才可觀察到層片狀的規則共晶。需要指出的是,上述計算均在平衡條件下進行,考慮溶質元素再分配(Scheil方程)計算出的TiC開始析出溫度比平衡狀態下低6~8 ℃[6]。在后續熱軋過程中,共晶反應生成的片狀TiC在外加應力和應變作用下發生碎化并逐漸均勻化,最終形成圖5所示的形貌特征。

圖11 Ti60鋼鑄態組織形貌的OM像

Fig.11 OM images of as-cast Ti60 steel

(a) as-cast secondary dendritic structure (b) TiC precipitated between secondary dendrites

圖12 Ti60鋼凝固過程Thermo-Calc熱力學計算

Fig.12 Thermo-Calc thermodynamic calculation of solidification process of Ti60 steel

(a) phase tansformations during solidification

(b) local magnification of Fig.12a from 1420 ℃ to 1470 ℃

2.2.2 亞微米和納米TiC粒子析出過程

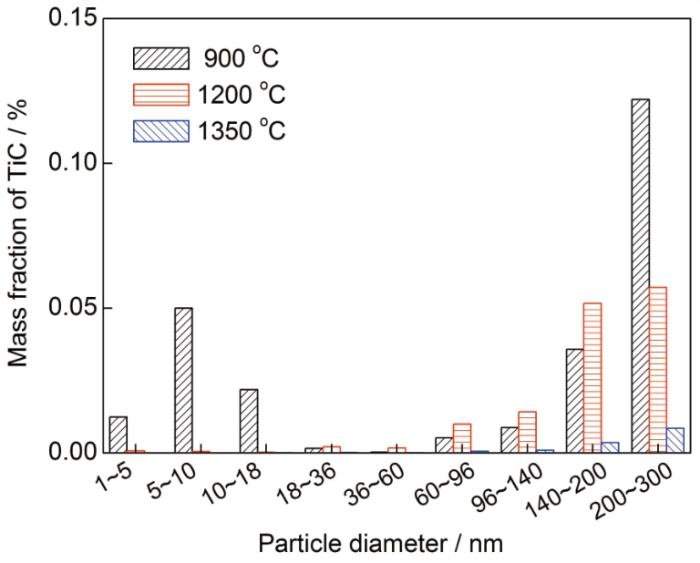

從亞微米和納米級粒子的尺寸和其呈現出近球形形貌可判斷出其為奧氏體固態析出產物。這是因為從奧氏體中析出的TiC粒子與母相奧氏體保持平行位向關系,其界面能為各向同性的,因而為使總界面能最低,析出相粒子呈現球形[31];同時其細小的尺寸也表明其形成溫度遠低于液析溫度。為進一步明確2種尺度TiC粒子的析出過程,對Ti60鋼進行1200和1350 ℃保溫1 h固溶處理,其中1200 ℃對應于鋼坯軋制加熱溫度,而1350 ℃則介于Ti60鋼完全凝固溫度(1450 ℃)和軋制加熱溫度之間。圖13顯示了Ti60鋼熱處理態(900 ℃淬火)及經過不同溫度處理后的析出相形貌和分布。可以看出,Ti60鋼經1200 ℃固溶后,亞微米級粒子發生一定程度溶解,導致其數量密度有所降低;而當固溶溫度進一步升高到1350 ℃時,亞微米級粒子已基本上全部溶解(圖13a~c)。納米級粒子在經過1200 ℃固溶后就已發生大量溶解,剩余少量粒子發生粗化;而經過1350 ℃固溶后僅發現極少量的粗化的TiC粒子,絕大部分納米粒子已固溶于鋼中(圖13d~f)。

圖13 Ti60鋼900 ℃淬火態及隨后經過1200和1350 ℃固溶處理后TiC粒子形貌的SEM和TEM像

Fig.13 SEM (a~c) and TEM (d~f) images of TiC particles of Ti60 steel quenched at 900 ℃ (a, d) and subsequently subjected to solution treatment at 1200 ℃ (b, e) and 1350 ℃ (c, f)

根據2.1節中提出的物理化學相分析與定量金相分析相結合的方法,可以得到Ti60鋼不同溫度固溶處理后0~300 nm范圍內TiC粒子粒度分布,如圖14所示。可見,TiC粒子質量分數隨固溶溫度的變化規律與圖13顯示的數量變化基本一致。由此可以推測,鋼中納米級粒子析出發生于1200 ℃以下的熱軋和冷卻過程中,主要為奧氏體區形變誘導析出的產物。已有研究[28]表明,含鈦鋼形變誘導析出TiC粒子的尺寸約為10 nm且呈現近球形,這與本工作納米級TiC粒子的特征相符合。需要指出的是,由于鋼中TiC的形變誘導析出可能不完全,導致部分Ti在鋼熱軋后仍然固溶于基體中,因而不能排除部分納米級TiC粒子是在淬火加熱過程中析出的。另外可以推測,鋼中亞微米級粒子的析出主要發生在1350 ℃以下,同時其析出溫度應高于形成納米級粒子的形變誘導析出的溫度。關于不同尺度TiC粒子的析出過程及前期析出對后期析出可能產生的影響尚需進一步研究。

圖14 Ti60鋼經不同溫度固溶處理后TiC粒子粒度分布(0~300 nm)

Fig.14 TiC particle size distribution (0~300 nm) of Ti60 steel subjected to solution treatments at different temperatures

根據微合金碳氮化物沉淀析出動力學解析模型[31],析出相在位錯線上形核時相對析出-時間-溫度(PTT)圖可以通過下式進行計算:

式中,t0.05da為析出開始時間,對應于5%析出分數;t0.05da/t0da為析出開始相對時間,其中t0da是t0.05da推導過程中形成的一個與溫度不相關的參量;

依據該模型分別計算凝固結束后亞微米級粒子析出以及軋制過程納米級TiC粒子析出的動力學PTT曲線。以扣除液析TiC質量分數后鋼中剩余Ti、C含量為亞微米TiC析出計算的初始成分,以軋制加熱溫度對應的Ti、C平衡固溶含量為納米級TiC析出計算的初始成分。初始成分由TiC在奧氏體中的平衡固溶度積公式(式(3))及沉淀析出的Ti、C含量須滿足其在TiC中的理想化學配比(式(4))來確定[31]:

式中,[Ti]、[C]分別為Ti和C元素的平衡固溶量(質量分數,%,下同);(Ti)、(C)分別為元素Ti和C在鋼中的含量。計算所涉及的其它相關參數參見文獻[32]。繪制出的PTT曲線如圖15所示。可見,亞微米級TiC析出“鼻子點”溫度約在1176 ℃,納米級TiC析出的“鼻子點”溫度約在968 ℃,兩者相差208 ℃。此外,亞微米級TiC粒子的析出開始時間比納米級TiC粒子大約快3個數量級。但應當指出的是,計算納米級粒子析出時未考慮奧氏體形變的影響,若考慮到該因素,則由于奧氏體位錯密度的提高將大大加速析出動力學,使PTT曲線左移,因此實際上亞微米級和納米級TiC析出開始時間可能沒有如此顯著差別。綜上所述,實驗用鋼中亞微米TiC粒子的析出機制為凝固后的高溫固相析出,而納米級TiC粒子的析出機制主要為軋制過程中的形變誘導析出。后者由于析出溫度低,導致其尺寸比前者更小。

圖15 TiC固態析出的相對PTT圖

Fig.15 Relative precipitaton-time-temperature (PTT) diagram of TiC precipitates (t0.05da is the start time of precipitation which corresponds to the fraction precipitated 5%, and t0da is an almost temperature independent parameter)

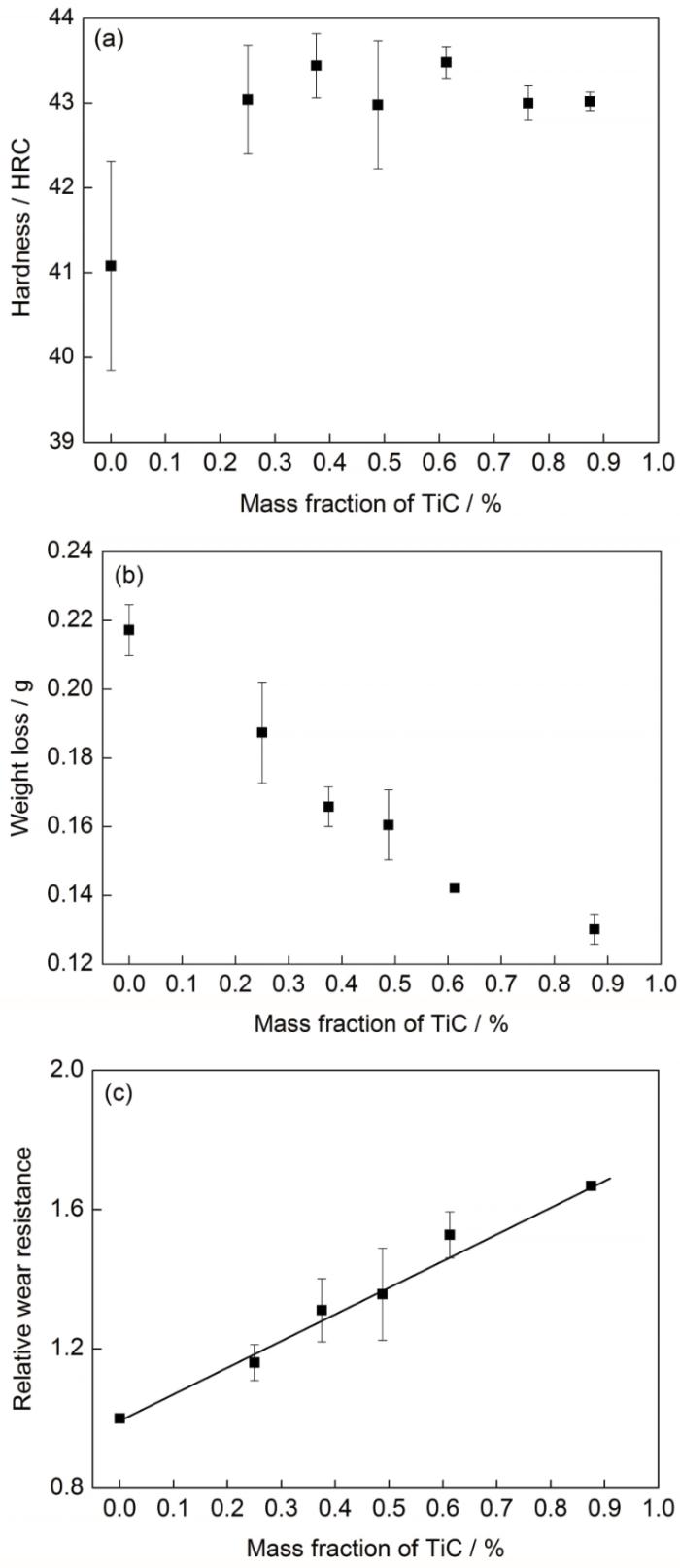

實驗用鋼的硬度、磨損失重和相對耐磨性與TiC質量分數的關系如圖16所示。由圖16a可見,含不同質量分數TiC粒子的高鈦鋼(Ti20~Ti70)硬度差別不大,約為43 HRC;Ti0鋼的硬度略低于高Ti 鋼,約為41 HRC。實驗用鋼的硬度來源于2方面:(1) 馬氏體基體硬度,主要與基體中C含量有關;(2) TiC粒子的沉淀強化對硬度的貢獻,主要取決于粒子的尺寸與體積分數。不同Ti含量實驗用鋼基體中的有效C含量在0.15%~0.17%范圍內(表1),差別不大,因此其馬氏體基體硬度也基本相當。高鈦鋼中形成多尺度分布的TiC粒子,其中的亞微米和納米級粒子將產生一定的沉淀強化作用,造成高鈦鋼的硬度(約43 HRC)高于Ti0鋼的(約41 HRC)。另一方面,高鈦鋼中TiC質量分數隨Ti含量增加而增大,但增量主要來自于大顆粒微米級TiC[5],這部分粒子的沉淀強化作用可基本忽略不計,而對沉淀強化貢獻較大的亞微米級、微米級粒子的尺寸和體積分數隨Ti 含量增加變化不大,其沉淀強化作用也變化不大,因此導致不同Ti含量高鈦鋼的硬度差別不大。

圖16 實驗用鋼的硬度、磨損失重和相對耐磨性與TiC質量分數的關系

Fig.16 Relationships of hardness (a), wear weight loss (b) and relative wear resistance (c) with mass fraction of TiC particles

由圖16b和c可見,磨損失重隨鋼中TiC粒子質量分數增加而逐漸下降,而相對耐磨性與鋼中TiC粒子質量分數呈近似線性上升的關系,大致為:ε=1+0.8fTiC,其中fTiC為TiC的質量分數(%)。可以看出,TiC粒子的存在可以在基本不提高硬度的條件下顯著提高鋼的耐磨性。通過觀察磨損表面形貌后發現[5,7],試樣磨損機制以犁溝磨損為主,也有少量的顯微切削磨損,隨著TiC粒子的增多犁溝痕跡逐漸減輕。分析[5,7]認為,鋼中TiC粒子的作用是:較大的TiC粒子作為表面微凸體避免了大量磨粒與基體的直接接觸,有效地減小了兩者之間的接觸面積,阻礙磨粒通過,降低了犁削磨損可能造成的材料損失;此外,由于TiC粒子硬度遠高于基體組織,尺寸較大的TiC粒子較難被磨粒直接磨損,還能破壞磨粒的尖角,減弱磨粒的犁削能力。

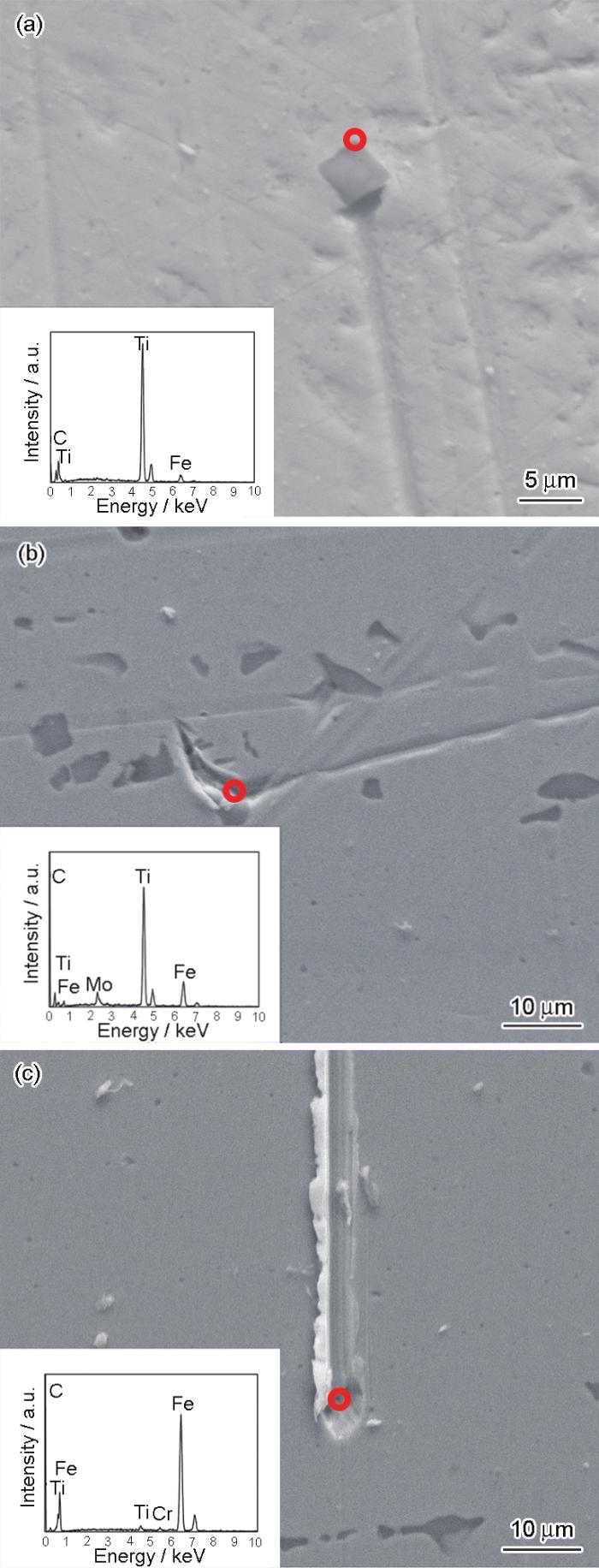

為了考察TiC顆粒提高耐磨性的微觀機理,將拋光后的試樣置于砂紙上輕輕磨研,得到單劃痕形貌如圖17[5,7]所示,其中的插圖為圓圈所示粒子的SEM能譜(EDS)分析結果,表明該粒子為TiC。TiC粒子提高耐磨性的微觀作用機理大致分為3類[5,7]:(1) 單個磨粒所受切向力較小,不能通過TiC粒子繼續運動,因此犁溝痕跡終止于TiC粒子所在之處,不再繼續磨損,如圖17a所示;(2) 單個磨粒壓入基體較淺,犁溝寬度小于TiC粒子尺寸,不能將其從基體中有效地推動和切削,但在切向力作用下可以越過或者繞過TiC粒子繼續運動。這個過程需要消耗能量,導致犁溝痕跡相較于越過或者繞過之前較淺,磨損量減少,如17b所示;(3) 磨粒壓入基體較深,產生深且寬度大于TiC粒子的犁溝,TiC粒子從基體中脫落,消耗的能量可以成功阻止磨粒繼續磨損,如圖17c所示。因此,耐磨性的提升主要來自于微米TiC對犁溝的阻礙作用,受到磨粒壓入基體的深度、TiC粒子分布密度和TiC粒子尺寸與犁溝寬度的影響,只有當磨粒壓入基體的深度較淺且形成的犁溝痕跡寬度略小于TiC粒子粒徑時,TiC粒子才能較好地阻礙犁溝通過從而提升耐磨性。

Fig.17 Obstruction of micron-sized TiC particles marked by circles on wear furrow passage through stopping the furrow (a), deflecting the furrow (b) and stopping the furrow with particle falling off (c)[5,7] (Insets show the EDS analysis results on the TiC particles marked by circles)

(1) 提出在鋼基體上引入多尺度超硬TiC顆粒增強耐磨性的合金設計思路,實現在不增加硬度的同時耐磨性大幅度提升。耐磨性的提升主要來自于微米級TiC對犁溝的阻礙作用。

(2) 高鈦耐磨鋼中TiC粒子呈現“微米-亞微米-納米”三峰分布特征。微米級TiC粒子形貌多為不規則多邊形或短片狀,整體呈現出沿軋制方向條帶狀分布的特征,粒子體積分數隨Ti含量升高而增大。亞微米級和納米級TiC粒子大多近似球形,在基體中彌散分布,平均粒徑分別約為0.29 µm和11 nm。

(3) 微米級TiC粒子主要是凝固末期在枝晶間通過L→γ+TiC共晶反應從液相中析出;亞微米TiC粒子主要是從凝固后的高溫固相中析出;納米級TiC粒子主要是在軋制過程中從形變奧氏體中析出。析出溫度越高,粒子尺寸就越大。

1 實驗方法

1.1 成分設計及制備工藝

Steel

C

Si

Mn

Cr

Mo

Ti

Ni

Cu

V

Als

TiC

Fe

Ceff.

Ti0

0.15

0.19

0.52

0.81

0.30

0.02

0.60

0.22

0.002

0.03

0

Bal.

0.15

Ti20

0.22

0.22

0.55

0.82

0.31

0.20

0.62

0.23

0.005

0.04

0.25

Bal.

0.17

Ti30

0.23

0.25

0.54

0.81

0.32

0.30

0.62

0.23

0.005

0.02

0.38

Bal.

0.16

Ti40

0.26

0.27

0.55

0.83

0.31

0.39

0.62

0.22

0.007

0.02

0.49

Bal.

0.16

Ti50

0.29

0.26

0.53

0.82

0.31

0.49

0.62

0.22

0.008

0.02

0.61

Bal.

0.17

Ti60

0.31

0.25

0.56

0.82

0.31

0.61

0.61

0.22

0.010

0.03

0.76

Bal.

0.16

Ti70

0.32

0.25

0.55

0.81

0.31

0.70

0.61

0.23

0.011

0.03

0.88

Bal.

0.15

圖1

1.2 微觀組織與析出相表征

1.3 耐磨粒磨損性能測試

圖2

2 實驗結果與分析

2.1 基體組織與析出相的微觀表征

圖3

圖4

Mass fraction of precipitate

Ti

Mo

V

C

MC

Ti20

0.20

0.189

0.094

0.0032

0.060

0.346

0.512

Ti30

0.30

0.292

0.084

0.0049

0.085

0.466

0.690

Ti40

0.39

0.376

0.105

0.0045

0.109

0.594

0.880

Ti50

0.49

0.472

0.110

0.0060

0.134

0.722

1.069

Ti60

0.61

0.601

0.119

0.0070

0.167

0.894

1.324

Ti70

0.70

0.680

0.117

0.0063

0.187

0.990

1.466

圖5

圖6

圖7

圖8

圖9

圖10

2.2 TiC粒子析出過程分析

圖11

圖12

圖13

圖14

圖15

3 耐磨粒磨損性能與耐磨機理分析

圖16

圖17

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號