余磊1,2, 曹睿 ,1,2

,1,2

1.蘭州理工大學 省部共建有色金屬先進加工與再利用國家重點實驗室 蘭州 730050

2.蘭州理工大學 材料科學與工程學院 蘭州 730050

摘要

近年來,鎳基合金焊接件在航空航天、核電、火電和石油化工等工程領域的應用需求快速增長。本文介紹了鎳基合金的分類以及鎳基合金焊接方法的研究,由于成本以及技術等的限制,鎳基合金的焊接主要采用熔化焊焊接方法。重點綜述了鎳基合金焊接裂紋的產生機理以及各元素對裂紋的影響。鎳基合金熔化焊焊接過程中易產生4種焊接裂紋:結晶裂紋、液化裂紋、失塑裂紋和應變時效裂紋。總體上,結晶裂紋和液化裂紋產生機理已較為明確,焊接過程中低熔點液態薄膜的出現是結晶裂紋和液化裂紋產生的主要因素。失塑裂紋目前仍沒有對其明確的定義,鎳基合金失塑裂紋產生機理也存在著較大的分歧。鎳基合金應變時效裂紋是沉淀強化鎳基合金所特有的,裂紋產生與沉淀相的沉淀速率密切相關。雜質元素和添加元素對鎳基合金焊接裂紋敏感性有著重要影響,元素的影響雖然已經進行了大量的研究,但元素單獨或者協同對裂紋敏感性的具體影響仍需進一步的研究。

關鍵詞: 鎳基合金 ; 焊接裂紋 ; 開裂機理 ; 雜質元素 ; 添加元素

鎳基合金由于具有高的強度和硬度及耐磨損性能,兼具優良耐蝕性和高溫穩定性,已在航空航天、核電、火電和石油化工等領域獲得了廣泛應用[1]。與鐵合金和鋁合金不同,鎳基合金并沒有系統的分類體系,大多鎳基合金是通過其商業名稱或最初的合金號來命名的。如INCONEL 625和MONEL K-500分別歸類于625合金和K-500合金。目前按照主要性能可分為鎳基耐熱合金、鎳基耐蝕合金、鎳基耐磨合金、鎳基精密合金與鎳基形狀記憶合金等。按照成分可分為商用純鎳合金、固溶強化合金、沉淀強化合金及特殊合金4大類。商用純鎳合金是Ni的質量分數大于99%的一類合金,命名為200合金和201合金。固溶強化鎳基合金的固溶元素包括Cu、Fe、Cr、Mo、W、Co等,常見的固溶強化鎳基合金有Ni-Cu、Ni-Mo、Ni-Fe、Ni-Cr-Fe、Ni-Cr-Mo-W、Ni-Fe-Cr-Mo、Ni-Cr-Co-Mo等。沉淀強化鎳基合金含有Ti、Al、Nb等添加劑,在適當的熱處理后,與Ni形成強化的沉淀物,常見的沉淀強化鎳基合金有Ni-Al-Ti、Ni-Cu-Al-Ti、Ni-Cr-Al-Ti、Ni-Cr-Nb、Ni-Fe-Cr-Nb-Al-Ti等。特殊合金包含Ni-Al化合物和氧化物彌散強化合金2種類型,Ni-Al化合物是圍繞NiAl或者Ni3Al組成而設計的合金,具有非常高的強度和耐蝕性能;氧化物彌散強化合金利用沉淀硬化與彌散硬化2種機理,使得合金具有優越的高溫蠕變強度[2]。

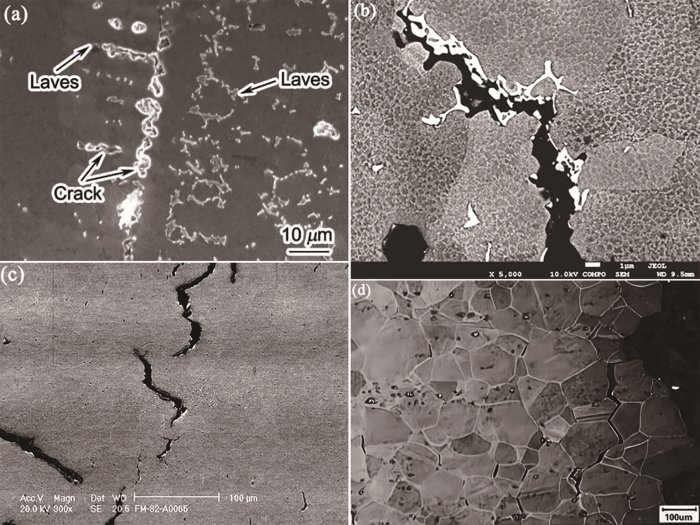

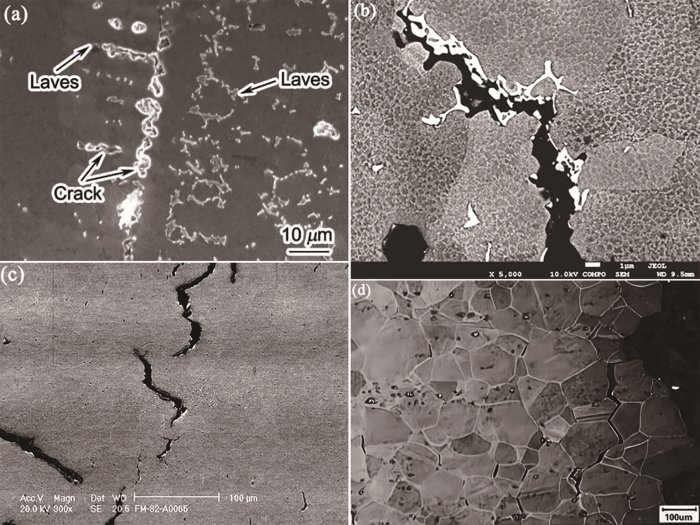

由于焊接技術的快速發展以及尺寸、成本和性能等各因素的要求,鎳基合金焊接件在工程應用中已得到大規模應用[3~6]。但在鎳基合金焊接過程中仍然存在各種焊接裂紋,如熔化焊焊接過程中易出現結晶裂紋、液化裂紋、失塑裂紋及應變時效裂紋4種焊接裂紋,如圖1[7~10]所示。焊接裂紋在工作環境中易于形成宏觀裂紋,使得提前發生失效,因此明確各類型裂紋產生機理及雜質、合金元素的影響對避免焊接裂紋至關重要。

圖1

圖1 鎳基合金焊接4種裂紋類型[7~10]

(a) solidification cracking of Inconel 718[7] (b) liquation cracking of Inconel 718[8]

(c) ductility dip cracking of FM-82[9] (d) strain age cracking of Waspaloy[10]

Fig.1 Four types welding cracks of Ni-based alloy[7-10]

1 鎳基合金焊接方法

關于鎳基合金的焊接方法已有大量研究,研究范圍基本涵蓋了所有的焊接方法,如傳統熔化焊、高能束焊、釬焊以及擴散焊等。

使用傳統熔化焊焊接鎳基合金,最為常見的焊接方法為鎢極惰性氣體保護焊(GTAW)與手工電弧焊(SMAW),這2種焊接方法具有簡單方便且能獲得高品質焊接接頭等諸多優勢[11]。使用傳統熔化焊焊接鎳基合金存在著一定的焊接難度,因為鎳基合金的導熱性差、液態焊縫金屬的流動性差、合金元素易氧化等原因,使得鎳基合金的熔池金屬不易潤濕展開,造成焊縫成型較差,焊接熔深較淺,并且還不能像焊接其他材料一樣,通過增大焊接電流來增加焊縫金屬的流動性,這反而會增加焊縫的裂紋敏感性。但由于傳統熔化焊焊接技術已較為成熟,并且焊接成本普遍較低,因此亦有著大量的研究及應用。首先,由于焊接過程是一個復雜的二次冶金過程,材料的熔化以及凝固均處于非平衡狀態,焊縫合金元素常常會與母材元素生成金屬間化合物,如σ、P、Laves相等。焊縫凝固的結晶模式取決于凝固條件以及合金元素,而合金元素是決定焊縫微觀組織的主要因素,因此正確設計焊材的化學成分是非常重要的[12,13]。其次,焊接工藝參數的選擇對鎳基合金的焊接質量也至關重要。通過控制焊接工藝參數,如焊接電流、焊接電壓、焊接速率、焊前熱處理、焊后熱處理以及層間溫度等,可實現鎳基合金的無缺陷焊接,并且達到一定的性能要求[14~18]。鎳基合金熔化焊焊接的主要問題還是焊接裂紋的產生機理和防止措施。

鎳基合金的高能束焊接方法主要包括激光焊、電子束焊、等離子焊等。由于高能束焊接方法具有熱輸入小、能量密度高的特點,可比傳統熔化焊更好地完成對鎳基合金的焊接。但目前高能束焊接由于技術以及成本等的限制還未能大規模地應用。國內外對鎳基合金高能束焊接的研究集中于焊接工藝、焊接接頭組織及性能和焊接裂紋等方面[19~26]。王潤等[19]對718鎳基合金的激光焊接接頭進行研究,結果表明焊接接頭的焊縫組織呈“釘頭”狀,結晶方向由熔合線指向焊縫中心,焊縫中心組織為等軸晶組織;焊縫熔合區以及熱影響區出現黑色沉淀相,該相為Nb在晶界的析出物和碳化物;并且發現在熱影響區有大量的不連續裂紋,在釘頭中間縮頸部位的裂紋最為明顯,研究發現裂紋的出現與樹枝晶間析出較多的富Nb低熔點共晶相有關。Li等[23]對Inconel 718鎳基合金與304不銹鋼進行了電子束焊接實驗,研究了接頭顯微組織以及力學性能。結果表明焊縫中部由枝晶和細小的等軸晶組成,在近鎳側以及近鋼的熔合線附近,都是由向焊縫中心方向生長的樹枝晶組成;當焊接束流為8 mA、焊接速率為700 mm/min時,接頭的抗拉強度最高為722 MPa,此時拉伸試樣的斷裂發生在焊縫區內部,呈典型的韌性斷裂,斷口可觀察到明顯的韌窩。崔文東等[24]在奧氏體不銹鋼上采用等離子焊堆焊鎳基合金,對不同堆焊電流條件下鎳基合金等離子堆焊層顯微組織、相結構、成分、顯微硬度及耐磨性進行了系統研究。結果表明鎳基合金堆焊層的相組成為γ-Ni固溶體與FeNi3、Cr23C6、Cr7C3、CrB的共晶組織;隨著焊接電流的增大,鎳基合金堆焊層的組織由團簇花瓣狀向水草狀和細長的條狀組織轉變;當堆焊電流為110 A時,鎳基堆焊層的平均顯微硬度最大為898 HV;磨損機制為前期的黏著磨損和磨粒磨損以及后期的氧化磨損的混合機制。

鎳基合金的釬焊能夠避免因熔化以及結晶而引起的裂紋問題,但釬焊焊接接頭成分與母材差異較大,而且易于在焊接接頭形成脆硬的金屬間化合物以及晶間滲入脆化現象[27,28],弱化了焊接接頭的力學性能,限制了鎳基合金使用釬焊方法的焊接。目前,鎳基合金的釬焊集中于焊接工藝、焊接接頭組織及性能和釬料的研究,高性能釬料的研發更是重中之重[29~32]。張麗霞和馮吉才[29]采用鎳基箔片釬料對GH3044鎳基合金進行釬焊連接,研究其接頭界面組織及力學性能。發現當釬焊溫度為1070℃、保溫時間為10 min時,焊接界面處有(Cr, W)2+Ni固溶體析出,釬縫中有(Cu, Ni)固溶體組織+Ni-Mn金屬間化合物層及η″+ξ′金屬間化合物層生成,此釬焊工藝參數下獲得的釬焊接頭具有最高的室溫抗剪強度319 MPa,斷裂方式為混合斷裂特征。

鎳基合金擴散焊的研究包括固相擴散焊和瞬時過渡液相(TLP)擴散焊。由于鎳基合金變形困難,采用固相擴散焊需較大的壓力以及較長的時間,這可能導致晶粒的長大,嚴重損害連接接頭的力學性能。因此,鎳基合金固相擴散焊一般都使用中間層材料,中間層材料屈服強度較低,在較低壓力下實現連接,此外使用中間層還可避免接頭生成脆性氧化物[33]。Han等[34]研究了IN718合金的固相擴散焊工藝參數的影響,發現中間層鎳箔厚度為25 μm、溫度1273~1323 K、壓力20~30 MPa、保溫時間45~60 min為最優參數,該參數下獲得良好的連接界面且室溫拉伸斷裂位置位于母材側。作為一種新型的非熔化焊焊接方法,鎳基合金TLP擴散焊主要集中于焊接參數如焊接溫度、施加壓力及保溫時間等對焊接接頭組織及性能的影響和中間層材料的研究[35,36]。鎳基合金TLP擴散焊焊接接頭通常可分為3個區域:等溫凝固區(ISZ)、非熱凝固區(ASZ)、擴散影響區(DAZ),區域的分布與焊接工藝參數密切相關[37]。鎳基合金TLP擴散焊中間層材料的研究還處于開發研究階段,中間層合金種類、使用性能以及使用方法均不完善,有關中間層合金的成分設計、優化以及制備仍需要進一步的研究[38]。

綜上所述,采用固相焊焊接鎳基合金,雖然能夠避免因熔化與結晶所引起的焊接裂紋的產生,這是固相焊焊接鎳基合金所具備的獨特優勢,但固相焊焊接接頭力學性能普遍較差,目前還基本無法達到等強連接。因此,釬料以及擴散焊中間層材料的研發顯得至關重要,是目前亟需解決的問題之一。實際應用中,鎳基合金的焊接主要還是以熔化焊為主,總體來說,高能束焊接由于熱輸入小,能量密度高,在焊接鎳基合金時的裂紋傾向要低于傳統熔化焊,但由于其技術及成本問題無法大規模應用。因此,鎳基合金傳統熔化焊到目前為止還有著大量的應用,其中GTAW和SMAW應用最為廣泛。不同焊接方法焊接鎳基合金產生裂紋的傾向性不同,固相焊被認為是不會產生焊接裂紋,焊接裂紋是產生在鎳基合金熔化焊焊接過程中的。熔化焊中傳統熔化焊裂紋傾向要高于高能束焊,高能束焊中激光焊由于加熱和冷卻速率快,焊后殘余應力較大,因此焊接裂紋傾向要大于等離子焊與電子束焊,而在傳統熔化焊中GTAW的焊接裂紋傾向性要低于其他焊接方法。

2 鎳基合金熔化焊焊接裂紋產生機理及元素影響

2.1 結晶裂紋

2.1.1 結晶裂紋機理

關于結晶裂紋的形成機理,主要包括拉伸液膜理論、剪切液膜理論、收縮脆性理論和應變集中理論4種類型[39]。目前,對于鎳基合金焊接結晶裂紋產生機理,大多數研究學者傾向于拉伸液膜理論[7,2,39~41]。拉伸液膜理論認為結晶裂紋的產生主要是因為在焊縫凝固的最后階段,溶質偏析形成低熔點液態薄膜,液態薄膜在凝固收縮的拉應力作用下而產生的。焊縫金屬結晶過程分為4個階段:自由結晶區、接觸生長結晶區、臨界結晶區和固相區[42]。結晶裂紋易于在臨界結晶區產生,該階段晶界液膜形態影響結晶裂紋敏感性。液膜分布形態取決于τ值,即:

(1)

式中,γSL為液-固相間的界面張力,γSS為固相界面張力,θ為潤濕角。當τ≈0.5時,液膜幾乎覆蓋整個晶粒邊界,裂紋敏感性很高。當τ在0.5~0.57時,液膜是以連續的網狀形式存在于晶粒邊界,裂紋敏感性仍然認為較高。當τ≥0.57時,此時的裂紋敏感性較低[39,40]。

2.1.2 元素對結晶裂紋的影響

從鎳基合金結晶裂紋的形成機理可以看出,冶金因素和應力因素是影響鎳基合金結晶裂紋的主要因素。其中,冶金因素包括合金的凝固溫度范圍以及最終液體的數量和分布[43,44]。對于給定的合金體系,凝固溫度范圍和最終液體的數量主要與化學成分相關[2]。許多學者對鎳基合金結晶裂紋敏感性與化學成分之間的關系進行了研究。

S、P一般在奧氏體中都具有很低的溶解度,并且在焊縫凝固過程中易偏析(k值低,k為平衡分配系數,是指固液兩相達到平衡狀態時,溶質在兩相中的濃度的比值,反映了溶質在兩相中的遷移能力及分離效能)于晶界[45]。這種偏析使得在枝晶間和凝固晶界區域形成低熔點液態薄膜促進開裂。與鎳基合金結晶裂紋相關的重要參數如表1[2]所示。該表揭示鎳基合金中這些元素的一般作用規律,顯示出可能存在的低熔點共晶物[2]。已有實驗研究[40]表明,S、P是導致Inconel 690焊絲產生結晶裂紋的最主要元素。

表1 Ni-P、Ni-S、Ni-B和Ni-Si系統中平衡分配系數、最大固溶度和最終共晶溫度[2]

Table 1 Equilibrium distribution coefficient, maximum solid solubility (mass fraction) and final eutectic temperature[2]

|

System

|

k

|

Maximum solubility / %

|

Final eutectic temperature / oC

|

|

Ni-P

|

0.02

|

0.32P

|

870

|

|

Ni-S

|

About 0

|

About 0S

|

637

|

|

Ni-B

|

0.04

|

0.7B

|

1093

|

|

Ni-Si

|

0.7

|

8.2Si

|

1143

|

Note:k—equilibrium distribution coefficient, it refers to the ratio of solute concentration in two phases when the solid-liquid phase reaches equilibrium, it reflects the migration ability and separation efficiency of solute in two phases.

新窗口打開| 下載CSV

B對鎳基合金結晶裂紋產生有著重要作用。目前研究發現主要有2方面的作用:一方面B偏析于晶界,形成位于晶界分布的低熔點硼化物,低熔點硼化物的存在增加糊狀區尺寸并且劇烈潤濕晶界[46~48]。另一方面僅發現B元素偏析于晶界,并未生成晶間硼化物;B元素偏析于晶界降低固/液表面能,促進晶界潤濕。不論B以哪種形式出現,B的偏析對鎳基合金結晶裂紋出現都產生不利影響[49]。例如Nakki等[50]研究發現在625合金中添加0.006%B (質量分數),會顯著提高焊接結晶裂紋敏感性。Zr一方面會與S結合生成硫化物,從而降低S對結晶裂紋的影響;但另一方面,S在鎳基合金中會形成以Ni和Zr為基的低熔點共晶相,提高結晶裂紋敏感性[51]。

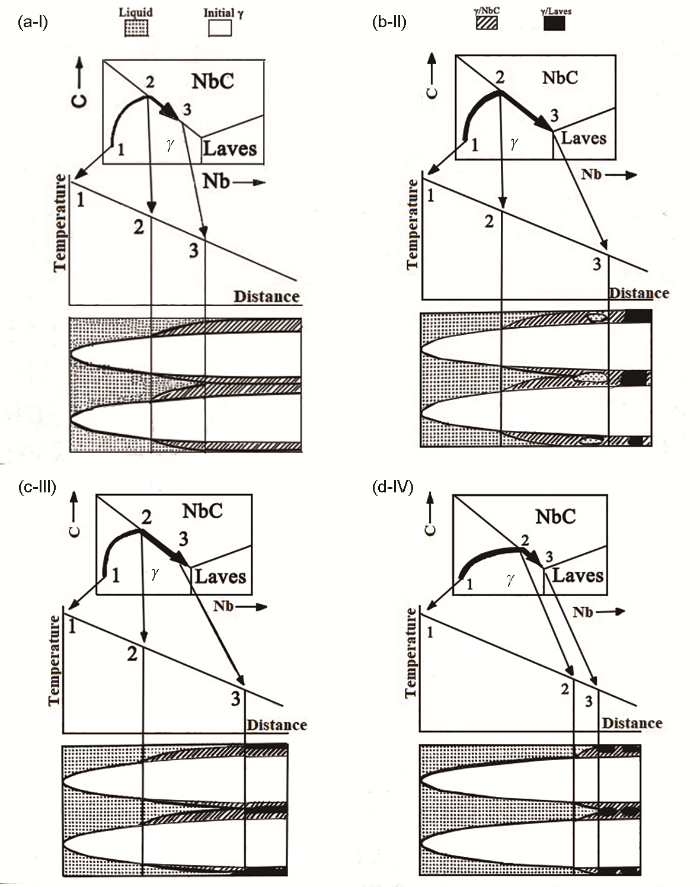

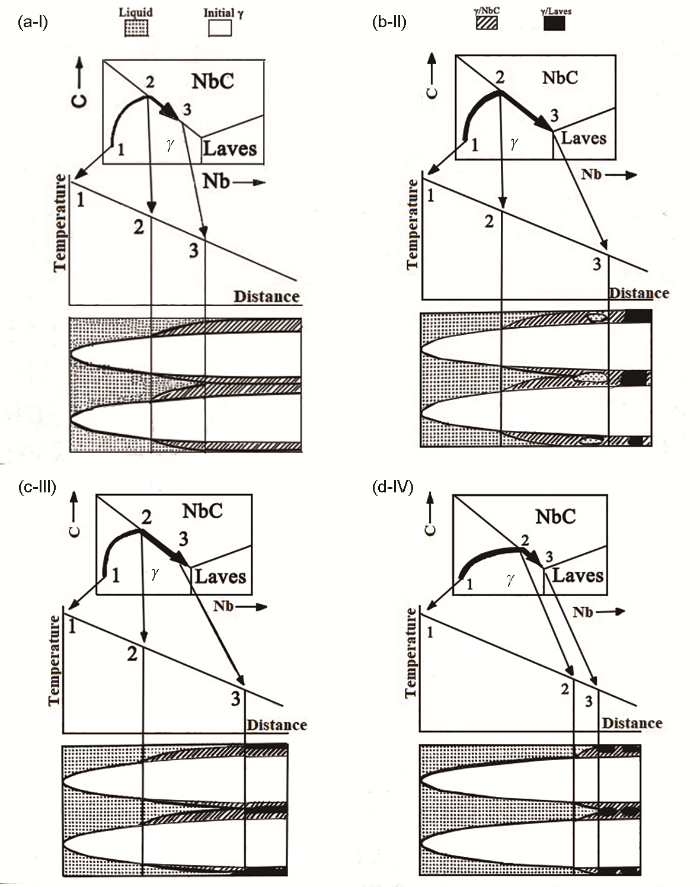

Nb對鎳基合金結晶裂紋的作用主要體現在富Nb低熔點共晶相在晶界(及亞晶界)的形成[52,53],并發現Nb含量越高,結晶裂紋敏感性越大。為了進一步描述Nb在鎳基合金凝固過程中對顯微組織的影響,DuPont等[2]利用溶質再分配模型[54]進行了詳細分析,如圖2[2]所示。高C和低Nb的鎳基合金中,形成由初始γ相和γ/NbC相組成的Ⅰ型組織,此時不形成γ/Laves相,因此結晶裂紋敏感性低。高Nb/高C鎳基合金中,形成由初始γ相、γ/NbC相和少量γ/Laves相組成的Ⅱ型組織,由于該情況下Laves相含量很少,結晶裂紋敏感性較低。高Nb/高C鎳基合金中,還可能形成由初始γ相、γ/NbC相和大量γ/Laves相組成的Ⅲ型組織,該情況下γ/Laves相含量較多且γ/Laves呈連續網狀分布,此時結晶裂紋敏感性較高。低C鎳基合金中,形成由初始γ相、少量γ/NbC相和γ/Laves相組成的Ⅳ型組織,該組織下糊狀區相對較大,結晶裂紋敏感性較高。

圖2

圖2 含Nb鎳基合金中4種不同顯微組織形態的發展示意圖[2]

(a-Ⅰ) high C and low Nb Ni-based alloy (b-Ⅱ) high Nb and C Ni-based alloy with a small quantity of Laves (c-Ⅲ) high Nb and C Ni-based alloy with a large number of Laves (d-Ⅳ) low C Ni-based alloy

Fig.2 Schematics of four different microstructures in Nb-bearing Ni-based alloy[2]

2.2 液化裂紋

2.2.1 液化裂紋機理

目前,鎳基合金液化裂紋的形成機理主要有2種研究結果——偏析機理與滲透機理。偏析機理認為合金元素以及雜質元素由于擴散機理偏析至晶界位置,促使這些邊界形成連續的液體薄膜,在焊接應力作用下產生開裂。滲透機理認為焊縫組織在高溫情況下發生局部熔化,并與移動的晶界相交,然后液體滲透并且潤濕晶界,造成開裂。

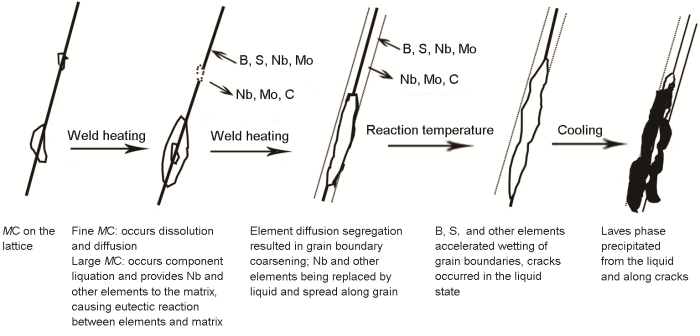

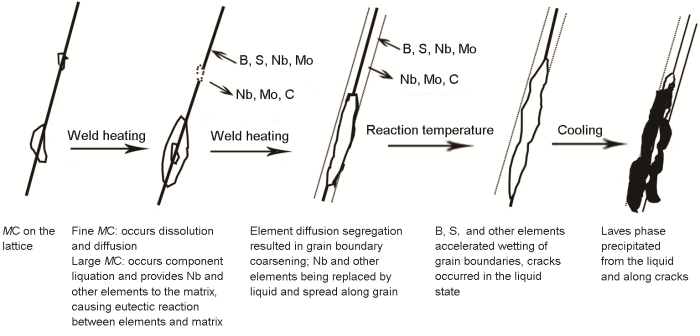

滲透機理液化可能在晶界析出相處,如金屬間化合物、碳化物等,被稱為組分液化[55,56]。在一些鎳基合金的沉淀相上觀察到這種類型的液化,如表2[8,57~62]所示。張冬梅[8]研究認為718合金中熱影響區(HAZ)液化裂紋與NbC的組分液化有關,提出液化機理如圖3[8]所示,這與Thompson和Genculu[56]提出的觀點相似。

表2 幾種鎳基合金產生組分液化的沉淀相[8,57~62]

Table 2 Precipitate of component liquation in Ni-based alloys[8,57-62]

|

Alloy

|

Precipitate

|

Ref.

|

|

Inconel 718

|

MC

|

[8]

|

|

Inconel 738

|

γ', MC, M3B2, Ni-Zr intermetallics

|

[57,58]

|

|

Inconel 617

|

M23(C, B)6

|

[59]

|

|

Inconel 939

|

γ', MC

|

[60]

|

|

Rene 80

|

γ', M5B3

|

[61]

|

|

K465

|

γ', MC

|

[62]

|

新窗口打開| 下載CSV

圖3

圖3 718鎳基合金液化裂紋形成機理[8]

Fig.3 The mechanism of liquation cracking of 718 Ni-based alloy[8]

滲透機理的另一種現象是殘余共晶物的局部熔化,稱為共晶熔化。焊接過程中快速的熱循環使得沒有充足的時間來完全溶解共晶組成物,當超過共晶溫度時僅是簡單地熔化。在718鑄造合金中,Laves相在最終凝固過程中形成,焊接過程中簡單地重熔促使HAZ液化開裂[63],HAZ液化裂紋受Laves相熔化的支配,而不是碳化物的組分液化。

2.2.2 元素對液化裂紋的影響

合金元素以及雜質元素對液化裂紋的作用途徑一般有:液化機理(液化因素的形成和成分),液化程度(形成液體的數量)和液體存在的溫度范圍及液體的分布(潤濕特征)[2]。

S、P對液化裂紋的影響主要是由于偏析于晶界形成低熔點共晶物從而影響開裂。曾有研究者采用相關作用因子(RPF)來描述各元素對鎳基合金焊接裂紋的不利程度[49],即:

(2)

式中,ML為液相線斜率;k為平衡分配系數。其值越大,表明不利程度越高。計算得S的RPF為244000,B的RPF為22700,P的RPF為6430,而C的RPF僅為330。該結果顯示出雜質元素,尤其是S元素對裂紋影響程度最高。

B在焊前熱處理過程中優先向晶界偏析并形成低熔點硼化物,焊接時硼化物快速分解,B在晶界擴散并富集,增大液化裂紋敏感性[64]。并且已有研究表明,B對鎳基合金液化裂紋起最為有害的作用[65];Nb對鎳基合金液化裂紋的作用體現在其晶間析出相受焊接熱循環的作用而發生組分液化[8,66];Al和Ti由于有極好的脫氧作用及細化晶粒的作用而對鎳基合金液化裂紋產生有利影響[39]。

不同合金元素和雜質元素對液化裂紋的影響取決于總體的化學成分。一般將S和P降至很低的水平是有利的,B對結晶開裂和液化開裂來說是一種有害元素,但B的添加能提升合金蠕變性能,需兩者做出平衡。許多加入鎳基合金的元素的單獨影響尚不清楚,其與其他元素的相互作用使得問題變得更加復雜。

2.3 失塑裂紋

2.3.1 失塑裂紋定義

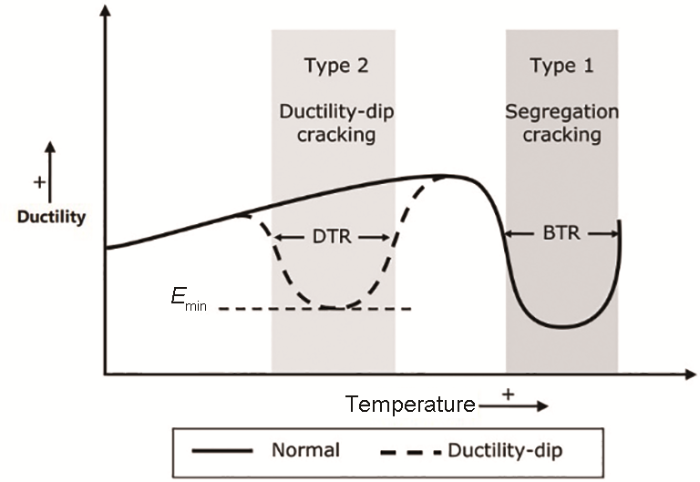

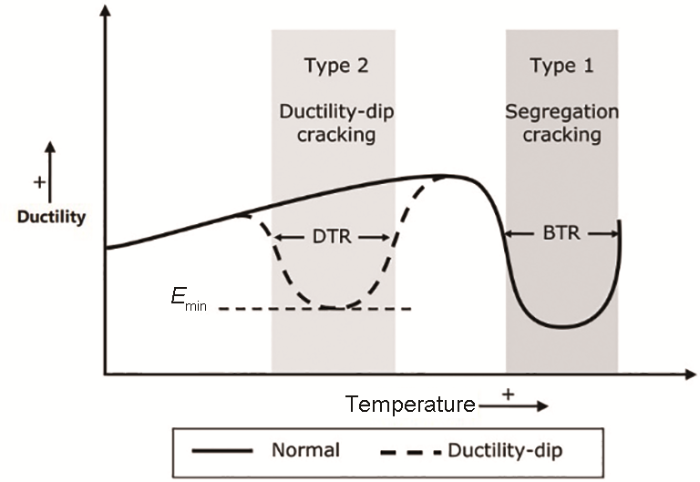

失塑裂紋(DDC)是在一些結構材料中,包括奧氏體不銹鋼、銅合金、鈦合金和鎳基合金中已觀察到的固態現象。最初Haddrill和Baker[67]將DDC定義為固相線下的一定溫度范圍中延性損失。但該種定義使得失塑裂紋與其他裂紋有許多混淆之處。后來,Hemsworth等[68]將高溫裂紋分類并定義為2種類型,即偏析裂紋和失塑裂紋,如圖4[69]所示。偏析裂紋是指存在晶間液體薄膜參與的裂紋類型;失塑裂紋指不存在液體薄膜的裂紋類型。對于該種分類方法,他們使用材料延性下降溫度區間(DTR)和臨界應變2個參數來描述裂紋敏感性。

圖4

圖4 延性作為溫度函數的示意圖[69]

Fig.4 Schematic of ductility as a function of temperature[69] (DTR—ductility-dip temperature range, BTR—brittle temperature range, Emin—minimum critical stress)

但是Hemsworth等[68]所定義的失塑裂紋仍可能包含再熱裂紋、消除應力處理裂紋及應變時效裂紋,故也不能準確定義失塑裂紋。因此,DuPont等[2]提出DDC是代表一種由于晶粒邊界的滑移或分離及高溫下延性耗盡所引起的HAZ或焊縫金屬中獨特的開裂形式。

2.3.2 失塑裂紋機理

有關失塑裂紋機理目前主要有3種:硫偏析和脆化機制,沉淀誘發裂紋機制,以及晶界滑移機制。1979年Yamaguchi等[70]提出硫偏析和脆化機制。他們提出S的加入提升950和1150℃之間發生延性喪失的傾向性,這里的S偏析于晶界并且脆化晶界,在應力作用下發生開裂。但在最近的研究中,Nissley[69]對比含S量分別為0.0005和0.001的鎳基填充金屬FM-72中發現,含S量低的填充金屬反而顯示出較高的裂紋敏感性;Noecker和DuPont[71]在觀察鎳基合金填充金屬DDC斷口組織,也沒有發現S和P的偏析現象。因此,Ramirez和Lippold[9]在認同S和其他雜質可能引起DDC的同時,認為不同的敏感性不能簡單地用雜質(S和P)含量來解釋。

DDC優先出現在鎳基合金焊縫金屬的遷移晶界。凝固晶界的結晶組分從成分組分遷移或者移動,形成帶有“原始”凝固晶界的高角度非方向性的新的邊界,稱為遷移晶界[69]。Ramirez和Lippold[9]開展了鎳基合金中DDC的綜合性研究,并認為DDC實質上是一種晶界高溫蠕變現象,提出晶界滑移機制,如圖5[9]所示。在沒有晶界碳化物的情況下,或者當碳化物在DDC敏感溫度范圍以外形成時,晶界是十分平直的,并且由于晶界的滑移,應變將集中在晶界的三相點位置,如圖5a[9]所示。當應變剛剛達到開裂臨界應變以上時,裂紋首先萌生于三相點[72]。當平直的晶界上存在析出物,這些晶間析出物與晶界的連接處會分擔三相點的部分應變,在一定程度上降低DDC敏感性,如圖5b[9]所示。在此情況下,邊界仍然很直,對DDC的敏感性認為仍然是較高。當析出物存在于晶界,并且同時晶界彎曲,這種情況下很難出現較大的應力集中,因為應變被不同程度地分配到析出物和晶界區域,從而有效抑制DDC的產生,如圖5c[9]所示。

圖5

圖5 晶間析出物對晶界滑移、應變集中和孔洞形成的影響[9]

(a) straight grain boundaries

(b) effect of intergranular precipitates(c) effect of intergranular precipitates and tortuous grain boundaries

Fig.5 Influence of intergranular precipitates on grain boundary sliding, strain concentration and void formation[9]

Young等[73]研究了含Cr量為16%~33% (質量分數)的Ni-Cr焊縫金屬的DDC敏感性。發現EN52焊縫金屬延性下降溫度區間延性變化與該溫度區間M23C6沉淀TTT曲線變化相一致,并且在X-750中也出現同樣現象;同時,研究發現在Inconel 718中與M6C沉淀變化一致;在Monel K-500中與γ'沉淀變化一致。研究還發現這些沉淀相與不同基體之間存在著不同程度的晶格錯配度,且錯配程度與裂紋敏感性呈正相關。由此,他們提出宏觀熱應力、焊接過程中產生的凝固應力,以及部分共格的碳化物的沉淀過程產生的局部晶界應力相結合,導致這些焊縫金屬中產生DDC。

關于晶界滑移機制和沉淀誘發開裂機制,前者傾向于沉淀相阻礙晶界滑移,后者傾向于沉淀相引起晶格錯配。可能2種作用都是存在的,只是在不同體系中兩者貢獻程度不同,所以表現出不同的作用而已。Noecker和DuPont[71]詳細研究了M23C6碳化物沉淀相對DDC敏感性的作用。觀察FM52焊縫金屬871℃快速冷卻后的晶界組織,發現僅存在富Ti碳化物;而在裂紋開裂后快速冷卻的斷口觀察中發現存在著M23C6碳化物沉淀,解釋為應變誘導沉淀。但在871℃保溫60 s后快速冷卻的焊縫金屬晶界觀察到M23C6碳化物,且晶界變得更加曲折,DDC敏感性降低,認為由于碳化物對晶界的鎖定機理,同時合適的尺寸和分布可阻止晶界的滑移,降低裂紋敏感性。Zhang等[74]也提出晶界沉淀、晶界滑移、晶界遷移和晶界呈鋸齒狀等的聯合作用,對低膨脹的Fe-36Ni合金DDC有影響。對于鎳基合金(或其他材料)中DDC的機理還沒有總體上一致的看法,有可能在不同材料中DDC的表現也是不一樣的。

2.3.3 元素對失塑裂紋的影響

Ramirez和Lippold[9]對合金元素及雜質元素對DDC的影響進行了匯總,如表3[9]所示。根據元素的特點和對鎳基合金的作用,可以分為2類:添加元素,如Nb、Ti、B、Mn等,及雜質元素,如S、P、H等。

表3 元素對失塑裂紋(DDC)影響的匯總[9]

Table 3 Summary on the influence of elements on ductility-dip cracking (DDC)[9]

|

Type

|

Element

|

DDC sensitivity

|

Mechanism

|

|

Impurity

|

H

|

Increase

|

The interaction of the increase of the local plastic deformation near the grain

|

|

element

|

|

|

boundary and the decrease of the bonding force between the precipitate and

|

|

|

|

|

the grain boundary

|

|

|

S, P

|

Increase

|

Segregation at the grain boundary reduces the bonding strength of grain

|

|

|

|

|

boundary and causes grain boundary embrittlement

|

|

Addition

|

B

|

Decrease

|

Increase the bonding force of metal atoms on grain boundary, and increase the

|

|

element

|

|

|

fracture resistance of grain boundary

|

|

|

Nb

|

Decrease

|

Formation of NbC intergranular precipitate provides grain boundary locking,

|

|

|

|

|

changes grain boundary morphology, and hinders grain boundary sliding

|

|

|

|

|

and formation of porosity

|

|

|

Mn

|

Decrease

|

Strong affinity for S

|

|

|

Ti

|

Decrease

|

Formation of Ti rich nitrides and carbides makes the equilibrium phase changes

|

|

|

|

|

to (MTi)(CN) during the solidification temperature range, and provides grain

|

|

|

|

|

boundary locking effect

|

新窗口打開| 下載CSV

雖然S和P偏析于晶界會造成晶界脆化,增加DDC裂紋敏感性,但有研究發現含S量低反而裂紋敏感性高的情況[69]。研究者解釋為過低的S含量,使得晶界滑移容易發生,進而提高了DDC敏感性;當具有一定的S存在于晶界時,對晶界起到釘扎作用,阻礙晶界滑移。這也表明S對DDC具有著雙重性作用。

Nb、Ti等雖然對晶界遷移有阻礙作用,但同時碳化物在晶界的沉淀引起了晶界錯配度增大,沉淀/基體界面結合力也會發生變化,其影響程度目前還沒有明確的結論。這也使得晶界遷移機制和沉淀誘發機制同時存在。

2.4 應變時效裂紋

2.4.1 應變時效裂紋含義

Al、Ti含量高的沉淀強化鎳基合金,在時效處理過程中,熔合區附近會產生一種沿晶界擴展的裂紋,稱為應變時效裂紋(SAC)[75]。應變時效是再熱裂紋或焊后熱處理裂紋的一種形式,大多數情況下SAC發生在焊后熱處理時,但也可能發生在多道焊的重新加熱時,是沉淀強化鎳基合金特有的裂紋。

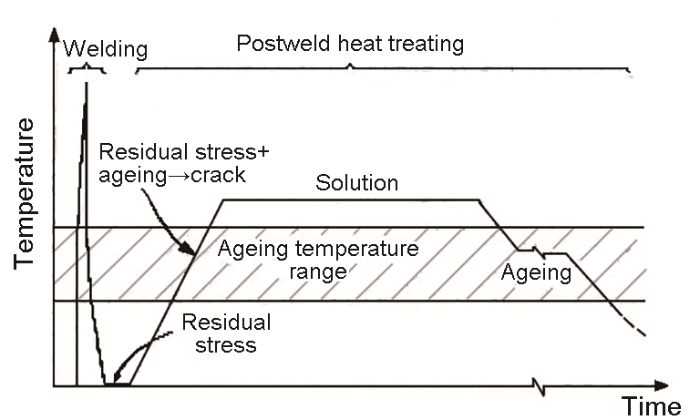

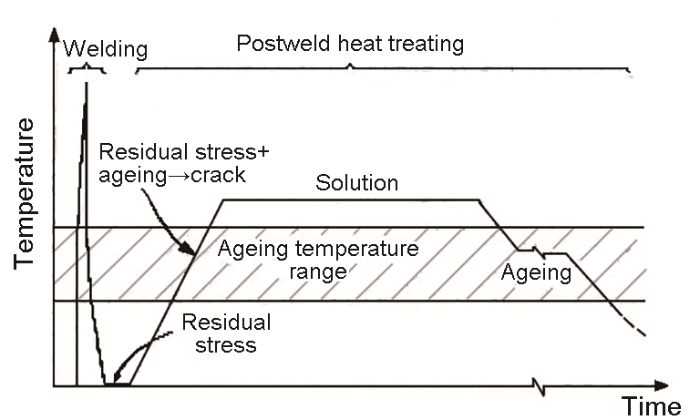

2.4.2 應變時效裂紋機理

鎳基高溫合金SAC形成過程如圖6[76]所示。鎳基合金焊接接頭的SAC主要出現在焊后固溶處理的升溫階段。一般認為,鎳基合金中的SAC是由該階段HAZ的低塑性加上在同一區域中高應變的積累所造成的[10,77]。在升溫過程中,焊接殘余應力在固溶初期還來不及得到釋放,再加上熱處理升溫過程中強化相析出產生的時效應力及熱膨脹不均勻引起的熱應力,三者的疊加使得HAZ應力過大引起晶間開裂產生SAC[78]。

圖6

圖6 鎳基合金應變時效裂紋(SAC)形成示意圖[76]

Fig.6 Schematic illustration for strain age cracking (SAC) of Ni-based alloy[76]

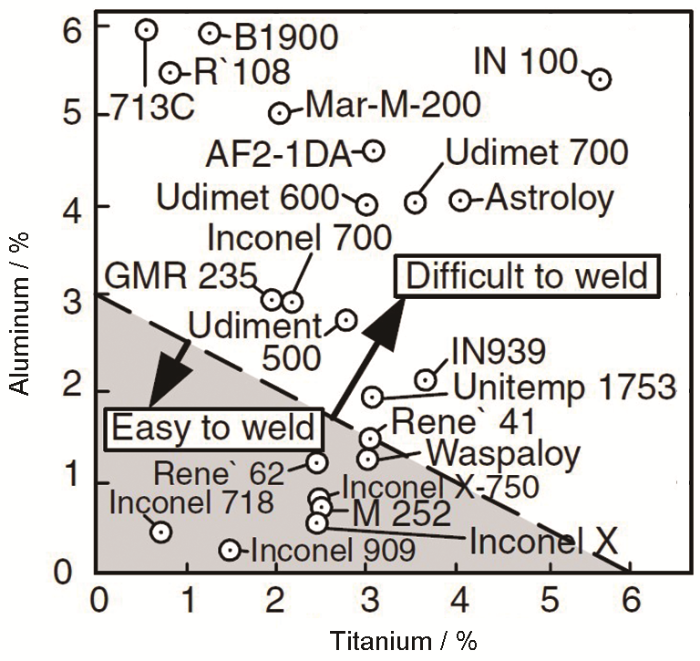

對于鎳基合金HAZ低塑性的解釋包括:γ'沉淀;晶間碳化物沉淀弱化晶界;時效溫度范圍本身塑性降低;焊接過程中組織的變化;雜質元素偏析于晶界和氧的污染等[79]。目前多數觀點認為鎳基合金中γ''快速沉淀造成塑性降低和局部應力增加是鎳基合金SAC的主要因素,并且研究發現沉淀速率慢的γ''強化合金比沉淀速率快γ'強化合金SAC敏感性低[10,77,79]。

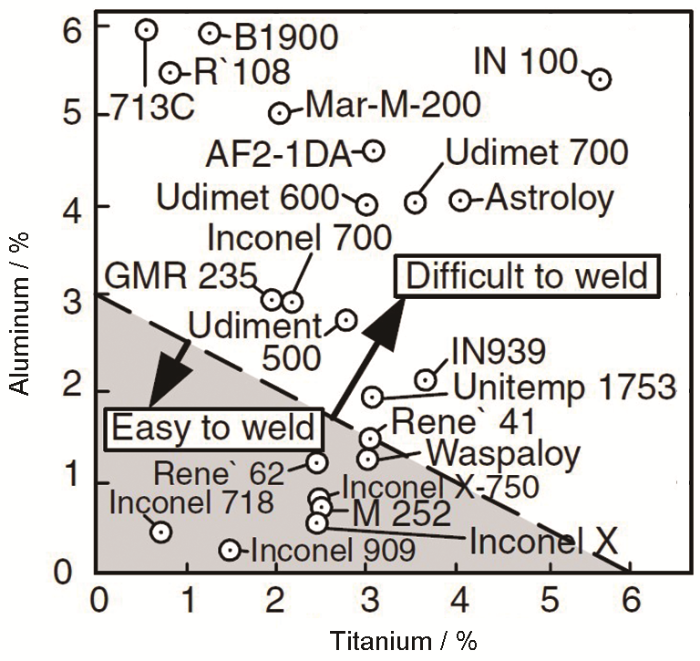

2.4.3 元素對應變時效裂紋的影響

鎳基合金中元素種類和含量對SAC敏感性有著較大的影響,較高Al和Ti總量的合金比那些有較低含量的合金對SAC更敏感,如圖7[76]所示。較高的Al和Ti促進了強化并使γ'更快地沉淀。增加γ'體積分數具有降低塑性和增加局部應力的作用,進而降低了合金的塑性并增加了開裂的傾向性。采用Nb作為強化元素,由于γ''沉淀緩慢的時效反應,能有效阻止應變時效裂紋[10]。

圖7

圖7 Al和Ti含量對鎳基合金應變時效開裂敏感性的影響[76]

Fig.7 Effect of Al and Ti contents on strain age cracking sensitivity of Ni-based alloy [76]

關于其他元素對SAC作用尚存在著較大的分歧,如表4所示。其他一些合金元素及雜質元素對SAC的影響研究很少,還需進一步研究。

表4 合金元素對鎳基合金SAC的影響

Table 4 Effect of alloy elements on SAC of Ni-based alloy

|

Alloy system

|

Element

|

Influence

|

|

Rene 41

|

C

|

Low carbon content resists SAC

|

|

713C

|

C

|

Low carbon content is not conducive to resist SAC

|

|

Rene 41

|

B

|

Beneficial

|

|

Rene 41

|

O

|

Harmful

|

新窗口打開| 下載CSV

3 結論

(1) 鎳基合金通常以成分進行分類,可分為商用純鎳合金、固溶強化合金、沉淀強化合金及特殊合金4類。鎳基合金焊接方法的研究幾乎覆蓋各種焊接手段,包括傳統熔化焊、高能束焊、釬焊以及擴散焊。固相焊雖然具有其獨有的焊接優勢,但由于現有技術以及成本等問題的限制,還無法得到廣泛應用。目前鎳基合金的焊接還是以熔化焊為主,鎳基合金熔化焊焊接過程中易出現4種裂紋:結晶裂紋、液化裂紋、失塑裂紋和應變時效裂紋。

(2) 鎳基合金結晶裂紋產生機理傾向于液膜拉伸理論。結晶裂紋的產生極大地受控于雜質和微量元素。S、P、B、Zr、Nb強烈偏析于晶界形成低熔點共晶薄膜,促進鎳基合金結晶裂紋產生。這些元素對鎳基合金結晶裂紋均產生不利影響。

(3) 鎳基合金液化裂紋機理目前確定為偏析機理和滲透機理2種,滲透機理包括第二相的組分液化和共晶組成物的共晶熔化。S、P對液化裂紋的不利作用與對結晶裂紋作用相似。B、Nb、Mo由于滲透機理而增加裂紋敏感性。Al、Ti由于其脫氧作用而對液化裂紋有利。許多添加元素的單獨影響尚不清楚,其與其他元素的相互作用也使得問題變為更加復雜。

(4) 鎳基合金失塑裂紋的具體含義上目前存在著不同的理解,提出的許多定義與其他裂紋類型相混淆,缺乏對其準確的定義。鎳基合金DDC產生機理主要有晶界滑移機制、S偏析和脆化機制以及沉淀誘發機制。雜質元素偏析雖不是產生DDC所必要的,但總顯示出加劇DDC;Mn對S具有強烈的吸引,抑制S在晶界偏析,從而抑制DDC;少量B增強晶界金屬原子結合力,增加晶界斷裂阻力,對鎳基合金DDC有利;Nb、Ti等的加入被認為是對碳化物析出及晶粒邊界的影響,進而影響DDC。但對于各種元素的具體作用及影響程度仍需進一步研究。

(5) 應變時效裂紋是沉淀強化鎳基合金所特有的。一般認為,在鎳基合金中的SAC是由該階段HAZ的低塑性加上在同一區域中高應變的積累所造成。較高Al、Ti促進鎳基合金中γ'相快速沉淀,增加開裂傾向;采用Nb作為強化元素,由于γ''沉淀緩慢的時效反應,能有效阻止應變時效裂紋。其他元素的研究目前還不明確其具體作用,需要進一步研究。

滬公網安備31011202020290號

滬公網安備31011202020290號