分享:18.7Cr-1.0Ni-5.8Mn-0.2N節Ni型雙相不銹鋼的大變形熱壓縮軟化行為

在1123~1423 K、0.1~10 s-1條件下對18.7Cr-1.0Ni-5.8Mn-0.2N節Ni型雙相不銹鋼進行70%大變形量熱壓縮研究。利用OM、SEM和EBSD分析熱變形組織。結果表明,鐵素體動態再結晶(DRX)主要發生在1123 K較低變形溫度,隨應變速率增大,晶粒細化程度增加,晶粒不均勻程度減小。應變速率對鐵素體DRX影響較大,而奧氏體DRX對變形溫度更加敏感。在1223 K、10 s-1條件下,鐵素體相發生了以小角度晶界(LAGB)向大角度晶界(HAGB)轉變的連續動態再結晶(CDRX),而在1323 K、0.1 s-1條件下,奧氏體相以不連續動態再結晶(DDRX)為主。低應變速率條件下升高溫度易誘發DDRX,而在高應變速率條件下易發生CDRX。在高溫低應變條件下,奧氏體相晶粒取向主要為(001)和(111)再結晶織構,而鐵素體相在(001)和(111)織構之間存在競爭關系。擬合獲得臨界應力(應變)并確定了其與峰值應力(應變)的關系。隨著應變增加,熱加工失穩區縮小,且穩定區逐漸向高溫高應變速率方向移動,1323~1423 K、0.01~6.05 s-1的熱參數條件最適合熱加工。

關鍵詞:

雙相不銹鋼兼有鐵素體和奧氏體兩相組織特點,具有良好的強度、韌性以及耐腐蝕性,廣泛用于化學處理容器、管道、熱交換器和建筑鋼筋等結構材料領域。目前,Ni元素的價格約為同等質量下Mn元素的8~9倍,且不斷攀升,一定程度上制約了雙相不銹鋼的發展。對于以Mn代Ni型雙相不銹鋼,Mn的添加將對兩相的層錯能(SFE)產生一定影響[1],與傳統高Ni型雙相不銹鋼相比,因Mn和Ni穩定奧氏體能力不同,可在熱加工過程中表現出不同的變形特點。

熱加工過程中金屬軟化主要受堆垛SFE影響,通常認為鐵素體具有較高的SFE,高溫變形時位錯的攀移和交滑移容易發生,其軟化主要以動態回復(DRV)為主[2],而奧氏體具有較低的SFE,其軟化以動態再結晶(DRX)為主[3]。但近期研究發現,鋁合金[4,5]、低碳鋼[6,7]、Nb微合金鋼[8,9]等高SFE金屬在熱變形時亦可發生DRX,且Fe-3%Si (質量分數)鐵素體不銹鋼在大變形熱壓縮條件下能發生DRX[10]。因合金元素在鐵素體中的擴散速率遠高于在奧氏體中的擴散速率,導致雙相不銹鋼兩相晶界遷移能力不同,使得位錯運動更加復雜,且兩相SFE差異較大,故在高溫變形過程中表現出不同的軟化行為機制[11]。Dehghan-Manshadi和Hodgson[12]對比AISI 304奧氏體鋼和2205雙相不銹鋼的扭轉變形發現,AISI 304奧氏體發生非連續動態再結晶(DDRX),而雙相不銹鋼中的奧氏體相在鐵素體相影響下以連續動態再結晶(CDRX)軟化機制為主。然而,有研究發現,DRX主要發生在雙相不銹鋼的鐵素體相上。Fan等[13]認為,2205雙相不銹鋼在熱壓縮的變形過程中,DRV只發生在奧氏體相,而鐵素體發生DRX。Cizek和Wynne[14]研究發現,21Cr-10Ni-3Mo雙相不銹鋼在扭轉變形下,鐵素體相中無新晶粒的形核和長大相關的DDRX的現象,其軟化機制為CDRX。方軼琉等[15]則認為,2101雙相鋼熱壓縮變形過程中鐵素體和奧氏體都發生了CDRX。鑒于雙相不銹鋼復雜的再結晶機制以及DDRX和CDRX之間的相似性,為提高以Mn代Ni雙相不銹鋼的高溫熱變形性能,需對其不同熱變形參數條件下大變形熱壓縮行為以及組織演變特征進一步深入研究。

本工作采用19%Cr節Ni型雙相不銹鋼,其Cr含量低于LDX 2101不銹鋼,不易形成對力學性能有害的析出相[16],具有較高的經濟性。主要分析了不同熱變形條件下雙相不銹鋼的熱壓縮流變行為,并利用掃描電鏡(SEM)、電子背散射衍射(EBSD)等分析變形組織和DRX晶粒的亞結構特征,探討微觀組織演化及軟化機理,建立加工圖預測雙相不銹鋼的理想加工區域。以期為合理選擇該合金的熱變形工藝參數,實現組織的控制提供科學依據。

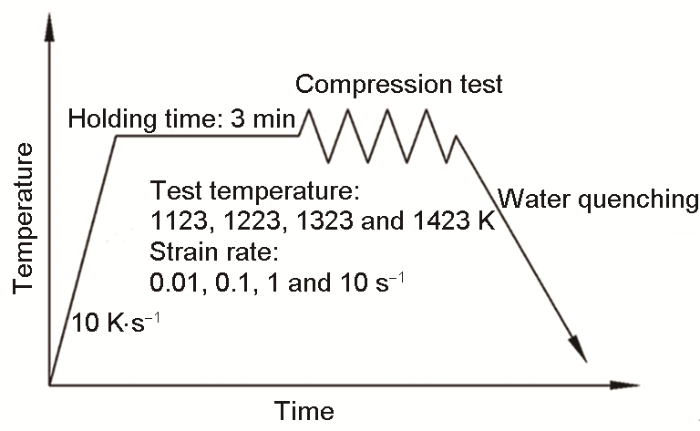

實驗用雙相不銹鋼成分(質量分數,%)為:C 0.041,Si 0.21,Mn 5.77,S 0.004,P 0.007,Cr 18.66,Ni 1.04,Mo 1.12,Cu 0.13,N 0.23,Fe余量。采用25 kg真空感應爐熔煉,澆注成錠,將鑄錠熱鍛成寬130 mm、厚35 mm的長方塊,然后在1313~1453 K下熱軋成12.5 mm厚的板材。將板材在1323 K固溶處理30 min,以保持兩相平衡和成分均勻化。將固溶后的板材沿軋制方向加工成直徑8 mm、長15 mm的圓柱體試樣,表面粗糙度Ra為3.2。采用Gleeble-3800熱力模擬試驗機對試樣進行不同熱參數下70%的壓縮實驗,熱壓縮工藝曲線如圖1所示。以10 K/s的速率將試樣加熱到變形溫度,保溫3 min,熱變形完成后立刻水淬以保持高溫變形時組織。其中變形溫度分別為1123、1223、1323和1423 K,變形速率分別為0.01、0.1、1和10 s-1,最大真應變為1.2。為進一步減小試樣在熱壓縮過程中的摩擦,在模具和試樣接觸位置放置厚度為0.05 mm的Ta箔片。熱壓縮后試樣沿垂直于壓縮變形方向切割并在濃HNO3中電解腐蝕,腐蝕電壓為1.5 V,腐蝕時間為5~10 s,采用DMI5000 M型光學顯微鏡(OM)和VEGA3 TESCAN型SEM觀察微觀組織,并使用Nano Measurer軟件統計晶粒尺寸。將試樣研磨后在10%高氯酸+90%乙醇溶液(體積分數)中電解拋光,拋光后的樣品用酒精清洗干凈。采用LEO-1450型SEM上裝配的Channel 5系統進行EBSD測試分析,其中掃描區域為試樣表面中心位置,加速電壓為15 kV,步長為0.5 μm。

圖1 熱壓縮實驗工藝曲線

Fig.1 Process curve of hot compression test

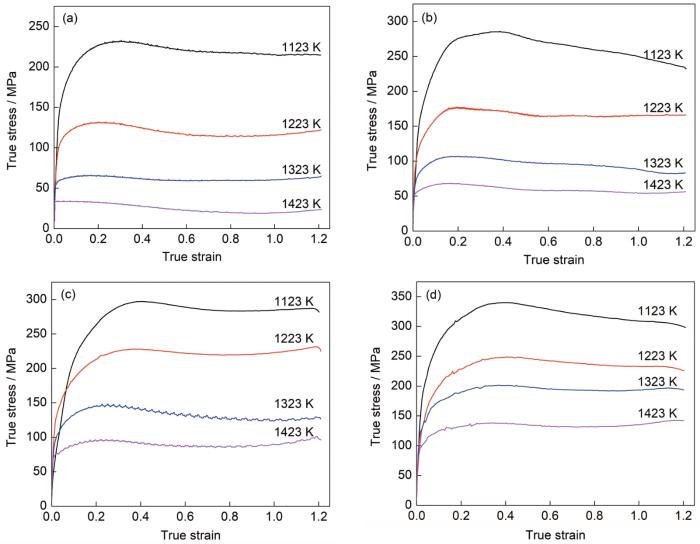

圖2為試樣在不同熱變形條件下進行熱壓縮實驗的真應力-真應變曲線。可見,流變曲線在變形初期均發生加工硬化,應力峰值出現后流變應力逐漸降低至穩態應力。同時,升高溫度和降低應變速率使流變應力在低應變下趨于穩態。隨著應變速率的增加和溫度的降低,峰值應力/應變增加。在0.01和0.1 s-1變形時,試樣在1123~1423 K條件下均表現出應力迅速上升至峰值、隨后軟化至穩態區域的典型DRX行為(圖2a和b)。而在1 s-1變形的應變后期則出現加工硬化狀態(圖2c),這主要由于位錯增殖和纏結所產生的加工硬化作用大于回復與再結晶過程中位錯的重排和抵消所引起的軟化效應所致[17]。在10 s-1的高應變速率下(圖2d),1123~23 K條件下變形時均有明顯的DRX行為,而在1423 K條件下流變曲線中表現為一個寬的應力峰值,且峰值之后的流動軟化量減小。應變速率增加可使位錯增殖和運動速率加快以提高流變應力,同時縮短動態回復與動態再結晶的軟化時間。因此,在高應變速率條件下變形,只有提高變形溫度、提供足夠大的軟化速率來平衡加工硬化速率增大,以達到在小應變下出現峰值并迅速進入穩態的現象[18]。在1 s-1、1323和1423 K條件變形時出現明顯的曲線波動,這是因為晶界遷移速率快使得再結晶形核快速長大,流變應力突然下降導致波動產生,表明在此條件下發生DDRX[19]。但Yamagata等[19]提出無流變曲線波動也可能發生DDRX,高的晶界遷移速率是誘發DDRX的重要條件。因此,需通過組織演變進一步研究其再結晶機制。

圖2 雙相不銹鋼試樣在1123~1423 K、0.01~10 s-1變形時的真應力-真應變曲線

(a)

Fig.2 True stress-true strain curves of duplex stainless steel samples deformed at 1123-1423 K (

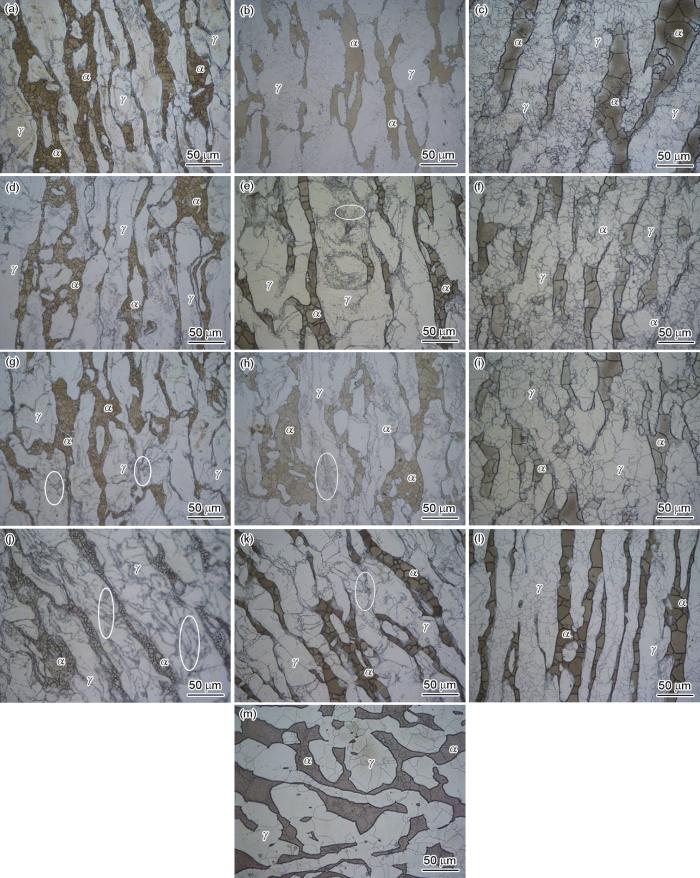

圖3為試樣熱壓縮態和固溶態的OM像,深色為鐵素體,淺色為奧氏體。相對固溶態組織(圖3m),不同熱變形條件下兩相呈現出明顯的細化。在0.01 s-1、1123 K變形時鐵素體相主要為細小等軸晶,而奧氏體為長條狀變形組織(圖3a)。當溫度為1223 K時(圖3b),鐵素體相發生DRV,奧氏體相的細晶區逐漸由相界處延伸到晶界及內部。當溫度升高到1323 K時(圖3c),鐵素體相仍發生DRV,而奧氏體內部主要為等軸再結晶晶粒組織。因此,該低應變速率條件下鐵素體相在1123 K變形時發生DRX,隨著溫度升高發生DRV。而奧氏體在1123 K條件下發生部分DRX,并隨溫度升高晶界遷移速率增加,逐漸轉變為細小等軸狀再結晶組織[20]。在1123 K、0.01~10 s-1條件下(圖3a、d、g和j),鐵素體均為細小的等軸晶,且隨應變速率增加,晶粒發生明顯細化。這主要因為高SFE鐵素體相對奧氏體發生再結晶需要的儲存能低,且高應變速率增加了變形儲能,為其發生DRX提供驅動力,這與所報道的低碳微合金鋼的變形機理相一致[21]。此外,提高應變速率一定程度上抑制了DRX晶粒長大。奧氏體呈現混晶形貌,細小DRX晶粒沿變形方向呈條狀分布,且隨應變速率增加而減少,出現分割奧氏體的“細線”特征(圖3j)。在1223 K (圖3b、e、h和k)和1323 K (圖3c、f、i和l)變形時,隨著應變速率的增加,鐵素體晶粒尺寸的平均值和不均勻程度均減小,奧氏體DRX發生程度減小。這與較高應變速率下γ/α相界和奧氏體相內進行DRX的形核和長大時間較短,晶界遷移不足,形核率降低有關[22]。

圖3 雙相不銹鋼試樣在不同條件變形時及固溶態的OM像

(a) 1123 K, 0.01 s-1 (b) 1223 K, 0.01 s-1 (c) 1323 K, 0.01 s-1

(d) 1123 K, 0.1 s-1 (e) 1223 K, 0.1 s-1 (f) 1323 K, 0.1 s-1

(g) 1123 K, 1 s-1 (h) 1223 K, 1 s-1 (i) 1323 K, 1 s-1

(j) 1123 K, 10 s-1 (k) 1223 K, 10 s-1 (l) 1323 K, 10 s-1

(m) as-solution treated

Fig.3 OM images of duplex stainless steel samples deformed at different conditions and solution state (The ellipses in Figs.3e, g, h, j, and k exhibit the recrystallized nucleation structures)

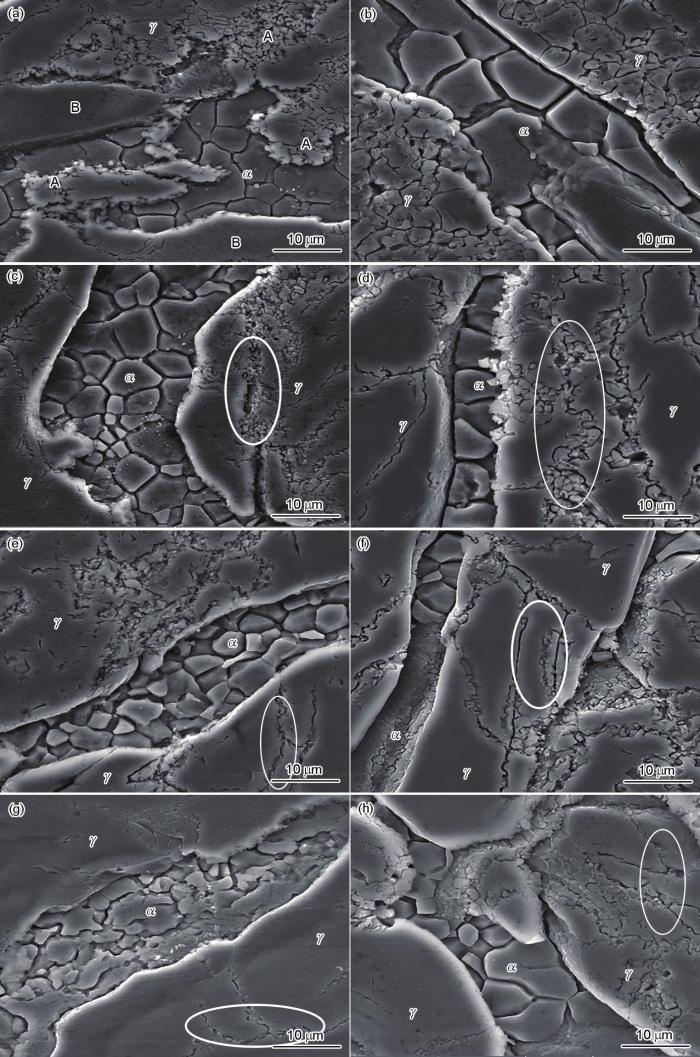

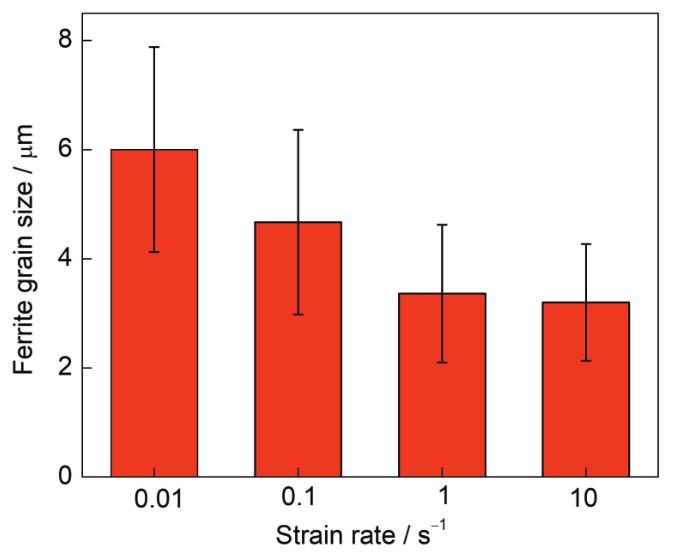

為進一步分析1123和1223 K變形時奧氏體相再結晶晶粒的細化程度和形核情況(圖3中橢圓標記),可采用SEM對其進一步分析(圖4中橢圓標記),可觀察到γ/α相界和奧氏體相內的細小變形帶為DRX的形核組織。圖4a (1123 K、0.01 s-1)中A位置表示奧氏體在γ/α相界處形核,形成再結晶晶粒,B位置為未變形晶粒。奧氏體相在1223 K較高溫度變形時發生DRX的程度增加,且鐵素體晶粒也長大(圖4b)。圖4c~h橢圓標記位置處均發現奧氏體內有細小DRX晶粒形核,且形核范圍隨溫度升高和應變速率降低而增加,并形成部分納米晶粒。奧氏體在γ/α相界處新形成的DRX晶粒可以阻礙晶界的遷移和晶粒的轉動,有利于再結晶的發生[20]。在1123 K、0.01~10 s-1變形時,鐵素體均為細小的等軸晶,且應變速率增加,其晶粒發生明顯細化,晶粒尺寸減小。圖5為1123 K變形時所統計的鐵素體晶粒尺寸隨應變速率的變化柱狀圖。應變速率由0.01增加至10 s-1時(圖4a、c、e和g),平均晶粒尺寸由6.00 μm降至3.20 μm,且不均勻程度減小,表明鐵素體在高應變速率下晶粒DRX細化效果明顯。這是因為壓縮變形過程中鐵素體相發生了CDRX[6],與真應力-真應變曲線在高應變速率下出現明顯“再結晶”特征曲線一致(圖2d)。

圖4 雙相不銹鋼試樣在1123和1223 K變形時的SEM像

(a) 1123 K, 0.01 s-1 (b) 1223 K, 0.01 s-1 (c) 1123 K, 0.1 s-1 (d) 1223 K, 0.1 s-1

(e) 1123 K, 1 s-1 (f) 1223 K, 1 s-1 (g) 1123 K, 10 s-1 (h) 1223 K, 10 s-1

Fig.4 SEM images of duplex stainless steel samples deformed under 1123 and 1223 K (The ellipses in Figs.4c~h exhibit the recrystallized nucleation structures)

圖5 1123 K變形時雙相不銹鋼試樣中鐵素體平均晶粒尺寸與應變速率的關系

Fig.5 Relationship between average ferrite grain size and strain rate of duplex stainless steel samples deformed at 1123 K

發生再結晶時,相鄰亞晶界遷移或者合并導致晶粒之間的取向差進一步增大,使小角度晶界(LAGB)轉化為大角度晶界(HAGB)[15],故可采用EBSD技術統計大小角度晶界所占比例來分析DRX發生的程度。

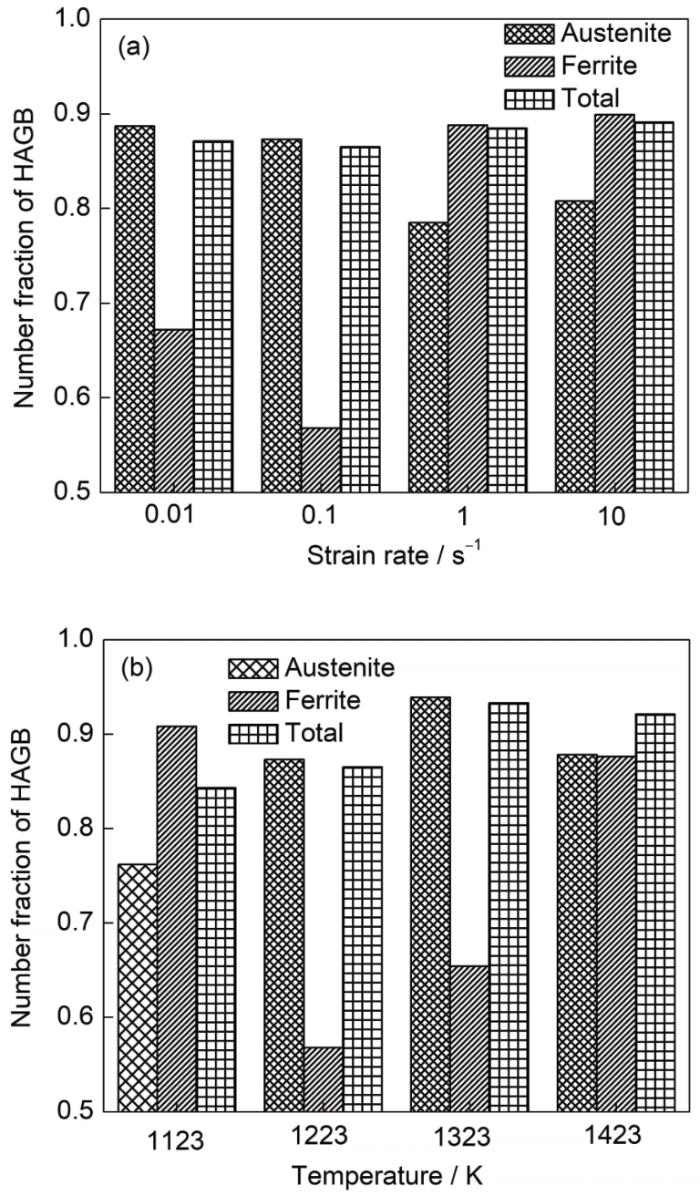

圖6a~g為試樣在不同變形條件下的大小角度晶界分布圖。圖6h為1223 K、0.01 s-1變形時對應圖6a的兩相分布圖,可知奧氏體相(紅色)大部分為HAGB且晶粒細化,鐵素體相(綠色)存在較多LAGB且晶粒較粗大。圖7為所統計HAGB數量在單相以及兩相總晶界的占比變化。在1223 K、0.1~10 s-1變形時(圖7a),鐵素體相中的HAGB比例隨應變速率增大而增加,其在1223 K、10 s-1條件下的HAGB比例高達0.908 (圖6d),表明變形過程中鐵素體相發生了從LAGB不斷向HAGB轉變的CDRX,與在該變形條件下OM (圖3k)和SEM (圖4h)組織變化一致。高溫變形過程中LAGB持續吸收位錯轉變為HAGB,大量消耗位錯并導致晶粒細化[15],故CDRX是導致鐵素體相在高應變速率下晶粒細化的原因,這與Abedi等[23]得出提高應變速率有助于CDRX的發生而導致晶粒細化一致。1223 K變形時,奧氏體相HAGB比例隨著應變速率的增加而降低,表明其在低應變速率下(0.01 s-1)更容易發生DRX。但奧氏體相大、小角度晶界比例隨變形條件變化并沒有鐵素體波動大,HAGB所占比例變化的最大差值為0.152。

在0.1 s-1、1123~1323 K (圖7b)變形條件下,奧氏體的HAGB比例隨著溫度的升高而增加,其中HAGB在1323 K、0.1 s-1條件下的比例高達0.939,但在1123 K、0.1 s-1變形時所占比例僅有0.762,表明其在較高溫度下才有足夠變形儲存能使LAGB充分轉化為HAGB,從而發生較為完全的DRX,這與金相組織規律變化一致(圖3f)。隨著溫度升高到1423 K,奧氏體相HAGB比例降低到0.878,這是由于DRV的加強消耗了部分存儲能,使DRX驅動力減少,減少了DRX發生[24,25]。結合上述分析,奧氏體晶界在1223 K、0.01 s-1條件下具有明顯再結晶“晶界凸起”的特征,即通過晶粒的形核和長大的方式使位錯湮滅以及消除亞晶界等缺陷,為DDRX。DDRX是通過HAGB的遷移實現的,同時晶粒內也存在大、小角度晶界之間轉換的CDRX[12]。因此奧氏體熱變形軟化以DDRX為主,同時存在CDRX,與Dehghan-Manshadi和Hodgson[12]報道的雙相不銹鋼中奧氏體相同時存在DDRX和CDRX 2種變形機制相符合。

圖7 兩相及兩相之和中HAGB數量隨著應變速率和溫度的變化

(a) 1223 K, 0.01-10 s-1(b) 0.1 s-1, 1123-1423 K

Fig.7 Number fraction variations of HAGB with the strain rate and temperature in two phases and the sum of two phases

在低應變速率下,再結晶晶界有足夠的時間遷移,且遷移速度率隨著溫度升高而變大,容易發生DDRX。而在高應變速率時,再結晶晶界沒有足夠時間遷移,容易產生CDRX,故升高溫度、提高晶界遷移速率容易誘發DDRX。此外,在1223 K下,總的HAGB所占比例隨應變速率的變化規律與鐵素體相相同。在0.1 s-1應變速率下,總的HAGB所占比例隨變形溫度變化規律與奧氏體相相同。因此,應變速率對鐵素體DRX影響較大,而奧氏體DRX對變形溫度變化較為敏感。

圖6 雙相不銹鋼試樣在1223 K、0.01~10 s-1和0.1 s-1、1123~1423 K變形條件下的兩相分布晶界圖

(a) 1223 K, 0.01 s-1 (b) 1223 K, 0.1 s-1 (c) 1223 K, 1 s-1 (d) 1223 K, 10 s-1(e) 1123 K, 0.1 s-1 (f) 1323 K, 0.1 s-1 (g) 1423 K, 0.1 s-1 (h) 1223 K, 0.01 s-1 (Phase maps with two colors)

Fig.6 Grain boundary diagrams of duplex stainless steel samples under deformation condition of 1223 K and 0.01-10 s-1, and 0.1 s-1 and 1123-1423 K (The blue lines indicate the high angle grain boundaries (HAGBs, 15°-180°), the green lines indicate the low angle grain boundaries (LAGBs, 2°-15°))

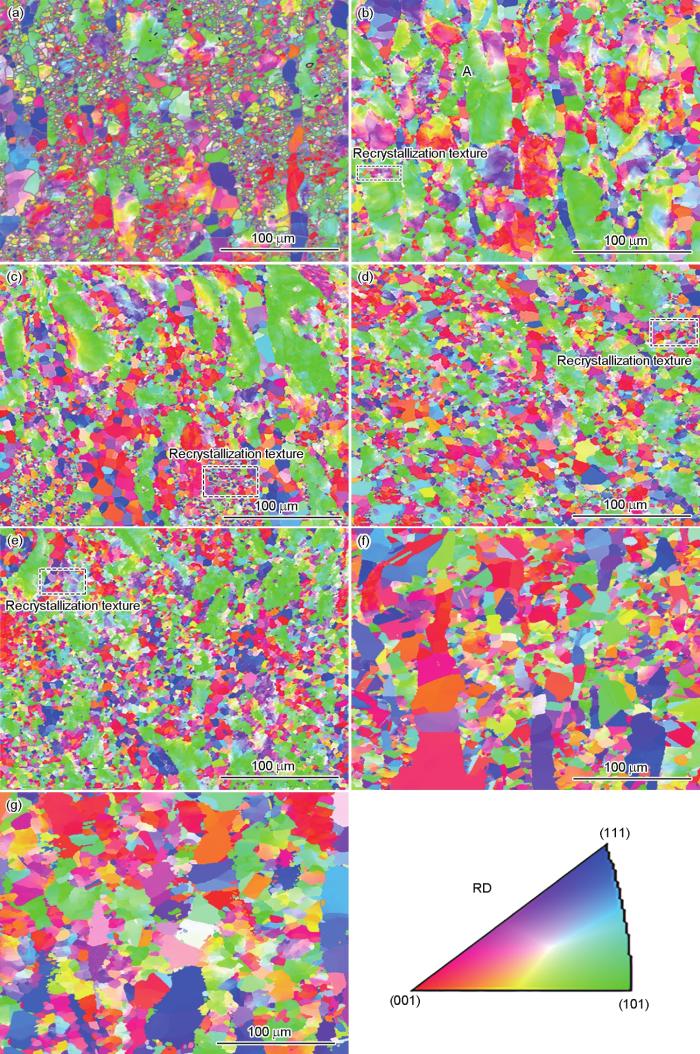

圖8為試樣在不同變形條件下沿軋制方向(RD)的EBSD取向分布圖,可以直觀地反映織構分布及強度情況。可見,經過熱變形后的織構主要為變形織構和再結晶織構,其中變形織構為(101)織構(綠色),變形晶粒大部分沿軋制方向呈長條狀分布。再結晶織構明顯不同于變形織構,主要為(001)和(111)織構等。由于試樣中HAGB的比例較大及晶粒的生長方向不同,相鄰的晶粒間織構取向各異,如圖8b中A位置,存在晶粒的擇優生長。在1223 K、0.01 s-1 (圖8a)變形時主要為(001)和(111)再結晶織構,存在(101)變形織構。變形織構隨應變速率的增加而增多,但在(101)變形織構中局部出現的再結晶織構(圖8b~e中黑色矩形位置)表明,中高應變速率下也會發生DRX,但較低的應變速率更有利于再結晶的發生。溫度提高有利于晶粒發生轉動,晶粒取向由(101)變形織構(綠色)逐漸向(001) (紅色)和(111) (藍色)再結晶織構轉變,使試樣中的變形織構逐漸減弱并轉變為再結晶織構。溫度的升高有助于奧氏體發生CDRX,(001)和(111)再結晶織構增多,取向差增大且取向變得更加集中(圖8f和g)。

圖8 雙相不銹鋼試樣在1223 K、0.01~10 s-1和0.1 s-1、1123~1423 K變形條件下的組成相的EBSD晶粒取向圖

(a) 1223 K, 0.01 s-1 (b) 1223 K, 0.1 s-1 (c) 1223 K, 1 s-1 (d) 1223 K, 10 s-1

(e) 1123 K, 0.1 s-1 (f) 1323 K, 0.1 s-1 (g) 1423 K, 0.1 s-1

Fig.8 Orientation distribution maps of the composition phases of duplex stainless steel samples under deformation conditions of 1223 K and 0.01-10 s-1, and 0.1 s-1 and 1123-1423 K (RD—rolling direction)

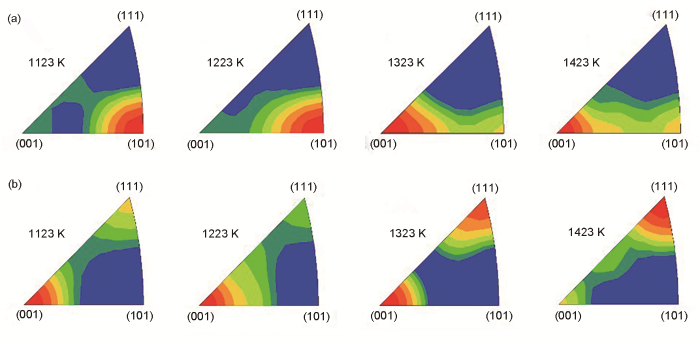

圖9是應變速率為0.1 s-1時兩相的反極圖。隨著溫度的升高,奧氏體變形織構(101)強度顯著降低,逐漸向(001)再結晶織構轉變,溫度升高有利于奧氏體DRX發生。在1123 K時鐵素體相織構(001)取向密度最大,隨著溫度升高,(001)織構逐漸轉變為(111)織構。因此在鐵素體相中,(001)和(111)再結晶織構存在競爭關系。

圖9 雙相不銹鋼試樣在0.1 s-1變形條件下的反極圖

(a) austenite phase (b) ferrite phase

Fig.9 The inverse pole figures (IPFs) of duplex stainless steel samples deformed at 0.1 s-1 and 1123-1423 K

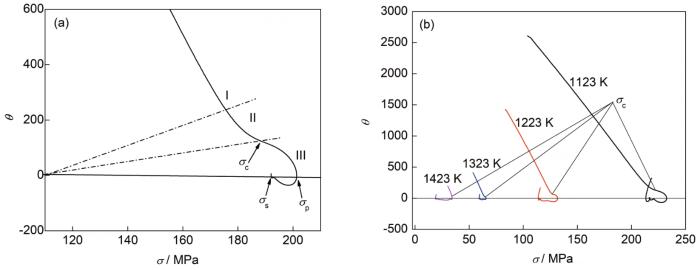

圖10 雙相不銹鋼試樣在10 s-1、1323 K和0.01 s-1、1123~1423 K變形時加工硬化率與應力之間的關系

Fig.10 The relationships between strain hardening rate (θ) and stress (σ) of duplex stainless steel samples deformed at 10 s-1 and 1323 K (a), and 0.01 s-1 and 1123-1423 K (b) (σs—steady stress, σc—critical stress, σp—peak stress)

試樣在10 s-1、1323 K變形時的θ-σ之間的關系如圖10a所示。可以看出,θ-σ曲線3個階段對應變形過程中不同的微觀組織特征。第一階段θ快速線性下降,從塑性變形開始到材料中開始出現亞晶粒(出現DRV)結束。第二階段θ-σ的斜率減小,變形過程是從DRV到DRX的開始(對應的應力為σc)。第三階段是從DRX開始到變形結束,θ下降到零(對應峰值應力σp)。隨著進一步的變形,θ達到最小值(負值),當θ再次增加到零時對應的應力為穩態應力σs,即DRV和DRX所引起的軟化與加工硬化達到新平衡。當σc確定時,就可通過流變曲線確定εc。繪制所得試樣在0.01 s-1應變速率下的θ-σ曲線,如圖10b所示,曲線中均出現拐點特征。

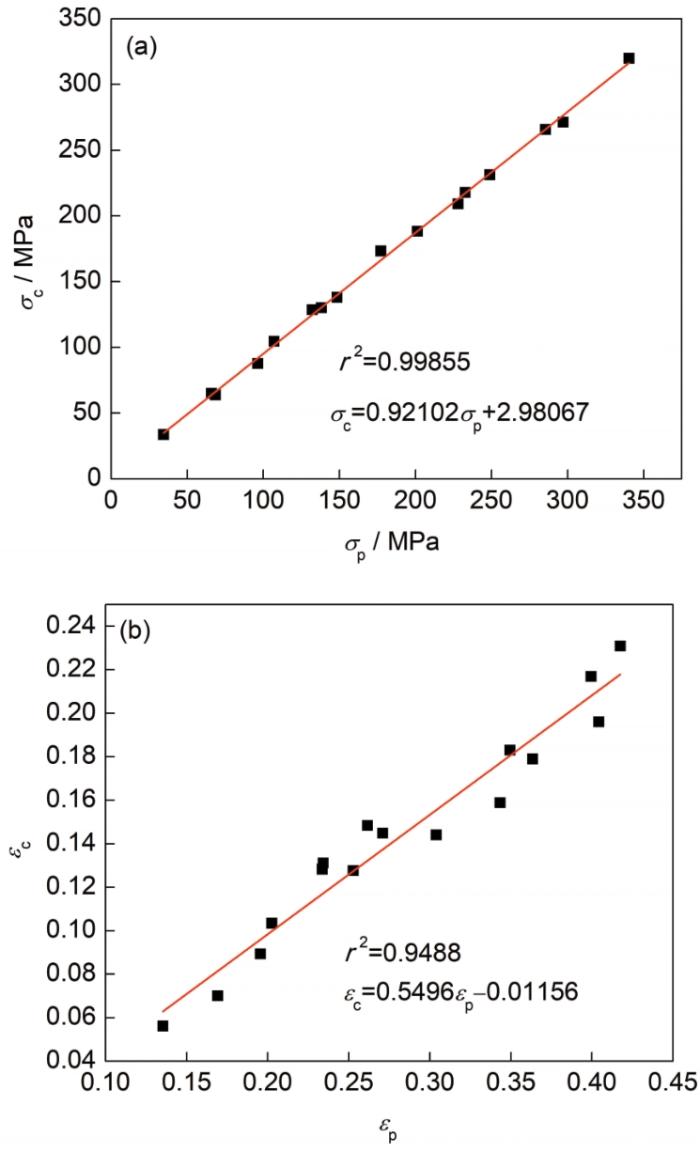

圖11 不同應變速率下臨界應力(σc)、臨界應變(εc)與溫度的關系

Fig.11 The relationships between σc (a), εc (b) and temperature (T) at different strain rates (εc—critical strain)

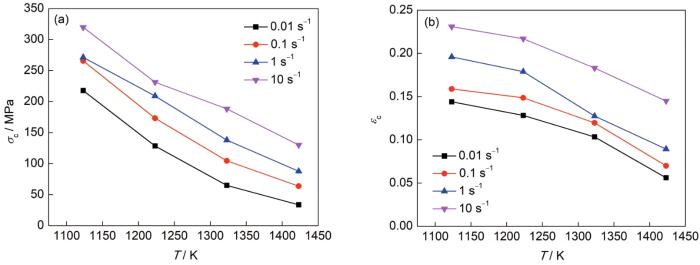

圖12 雙相不銹鋼試樣σc-σp和εc-εp的關系

Fig.12 Relationships of σc-σp (a) and εc-εp (b) for duplex stainless steel samples (εp—peak strain, r2—linear correlation)

式中,G為因塑性變形耗散的能量,G=

其中,m為應變速率敏感指數,是G和J 2部分能量之間的分配系數。m=

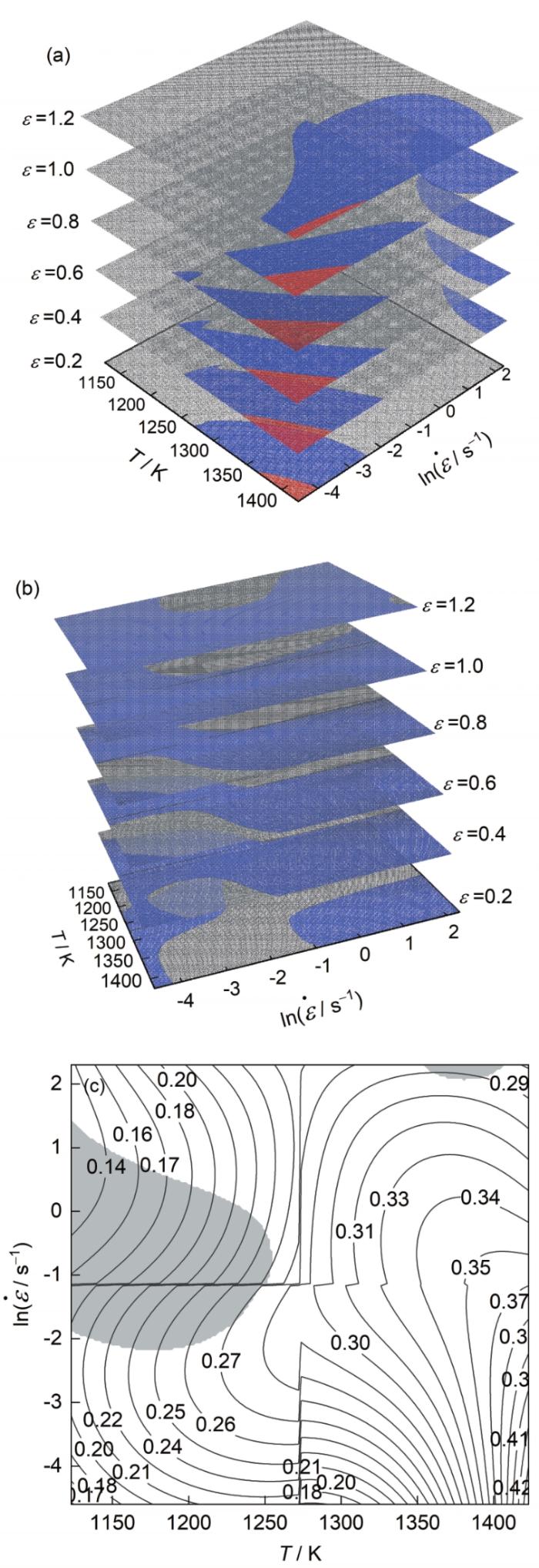

圖13 雙相不銹鋼試樣在1123~1423K、0.01~10 s-1變形時的3D-能量耗散圖和流變失穩圖,以及真應變為1.2條件下的熱加工圖

Fig.13 3D-energy dissipation (a) and flow instability (b) diagrams of duplex stainless steel samples deformed at 1123-1423 K and 0.01-10 s-1, and hot processing map at ε=1.2 true strain (c)

由Prasad等[33]提出的失穩因子(

流變失穩圖可以通過ξ在不同熱參數下的變化來構建,而當ξ為負值時表示熱加工時的失穩域。因此,可以通過將能量耗散圖與流變失穩圖疊加得到熱加工圖,來表征材料加工區域的穩定性。

圖13a和b分別為0.2~1.2應變疊加得到的3D-能量耗散和流變失穩圖,可直觀觀察到不同應變條件下能量耗散率和失穩因子的變化。在3D-能量耗散圖(圖13a)中灰色部分表示η<0.3,藍色部分表示0.3≤η≤0.4,紅色部分表示η>0.4。當應變從0.2增加為0.8時,η增大(紅色與藍色區域均增加),當應變增加到1.0和1.2時,隨著應變的增加η減小(紅色區域減小),且在高溫低應變(1323~1423 K、0.01~0.30 s-1)存在η峰值。即在高溫下,η隨著應變的增加先增大后減小,這與熱激活能在高溫下容易被激發有關[32]。Han等[34]認為,不同η代表不同的微觀組織演變,一般η在0.15~0.25時,表示動態回復;在0.3~0.6時,表示動態再結晶;超過0.6時,材料可能出現超塑性及楔形開裂[35]。在低溫條件下η均較小(η<0.3),與低溫時鐵素體發生DRX不相符,這是因為鐵素體的層錯能高且含量較少導致組織耗散的能量較小[31]。基于

將能量耗散圖與失穩圖疊加得到真應變為1.2條件下的熱加工圖(圖13c),在高溫低應變速率(1323~1423 K、0.01~0.1 s-1)存在η峰值,且應變下失穩區域較小,熱加工范圍較廣。因此,試樣在大應變1.2下,在高溫中低應變速率(1323~1423 K、0.01~6.05 s-1)條件下適合進行熱加工。

(1) 應變速率為0.01 s-1時,隨溫度升高鐵素體相由DRX向DRV轉化,而隨溫度從1123 K升高至1323 K時奧氏體相由部分DRX轉變為完全DRX。1123 K變形時,隨應變速率由0.01增加至10 s-1時鐵素體相再結晶晶粒細化效果加強,平均晶粒尺寸減小。

(2) 低應變速率條件下,升高溫度易誘發DDRX,而高應變速率條件下易發生CDRX。在1223 K、10 s-1變形條件下,鐵素體相發生了以LAGB向HAGB轉變的CDRX。1323 K、0.1 s-1條件下,變形奧氏體相軟化以DDRX為主,同時存在CDRX。應變速率對鐵素體相DRX影響較大,而奧氏體相DRX對變形溫度較為敏感。

(3) 隨著變形溫度升高,奧氏體相組織由纖維狀晶粒轉變為等軸狀DRX晶粒,晶粒取向由(101)變形織構逐漸向(001)和(111)再結晶織構轉變,而鐵素體相在(001)和(111)織構之間存在競爭關系。臨界應力(σc)和臨界應變(εc)隨著應變速率的增加和溫度的降低而增加,且εp-εc和σc-σp的擬合關系式為εc=k1εp和σc=k2σp,其中,k1=0.5496,k2=0.92102。

(4) 隨著應變的增加,失穩區縮小,穩定區向高溫高應變速率方向移動。在真應變為1.2大變形條件下,1323~1423 K、0.01~6.05 s-1的熱參數條件最適合熱加工。

1 實驗方法

圖1

2 實驗結果與討論

2.1 流變曲線及熱變形組織演變

圖2

圖3

圖4

圖5

2.2 兩相動態再結晶軟化機理

圖7

圖6

圖8

圖9

2.3 動態再結晶臨界條件

圖10

圖11

圖12

2.4 熱加工圖

圖13

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號