分享:熱力耦合對一種第四代鎳基單晶高溫合金1100℃蠕變組織演變的影響

1.

2.

以一種第四代鎳基單晶高溫合金為研究對象,采用變截面蠕變試樣,在1100℃、43~96 MPa條件下進行200 h蠕變中斷實驗,利用SEM和TEM觀察了微觀組織演變規律,利用同步輻射高能XRD和EPMA分析了高溫低應力條件下鎳基單晶高溫合金的蠕變組織演變。結果表明:隨著應力的增大,鎳基單晶高溫合金的γ′相體積分數降低,筏化程度增大且筏排厚度下降,同時,γ相通道寬度逐漸增大,而γ/γ'兩相界面位錯網間距逐漸減小。固溶強化元素Re、Mo和Cr等在γ相中的富集導致γ/γ'兩相錯配度絕對值增大。蠕變過程中γ'相體積分數降低和γ'相筏排厚度減小顯著降低了合金的強度。另外,位錯在γ′相溶解所導致的彎曲相界處的塞積,使位錯易于切入γ′相,也是鎳基單晶高溫合金室溫硬度下降的重要原因。

關鍵詞:

高推重比(12~15)航空發動機的葉片的承溫能力從1050℃提高到1140℃,對葉片用材料提出更高的需求。鎳基單晶高溫合金在高溫下擁有優異的綜合性能,是航空發動機高壓渦輪葉片的首選材料。Re和Ru分別作為最有效的提高蠕變性能元素和提高組織穩定性的元素,已成為發展高性能鎳基單晶高溫合金必不可少的合金元素[1~4]。然而,添加這2種元素顯著提高了合金的成本和密度,限制了先進鎳基單晶高溫合金的實際應用[5,6]。另一方面,鎳基單晶高溫合金優異的高溫性能主要與連續分布在fcc結構γ基體中大量析出的立方狀L12有序相(γ'相)有關[7,8]。如何充分發揮合金元素和γ'相的協同強化作用,是先進鎳基單晶高溫合金成分設計與優化中最具有挑戰性的課題。為此,鎳基單晶高溫合金的高溫蠕變強化機理得到了廣泛的研究[9,10]。特別是,高溫(950~1150℃)、低應力(<150 MPa)條件下的蠕變強化機制是這一領域的研究重點[11,12]。

從熱力學的角度來看,鎳基單晶高溫合金是一個非平衡的復雜合金體系,在復雜溫度場/應力場作用下,長期服役過程中γ/γ′兩相顯微組織不可避免地發生變化,從而導致其高溫力學性能的下降[13~15]。目前,關于高溫合金高溫蠕變行為的研究工作,大多通過蠕變中斷/斷裂實驗來分析不同蠕變階段對應的顯微組織和位錯運動規律[16~18],并且采用多組實驗來比較蠕變條件的影響[19,20]。但是,由于多組實驗需要采取不同的單晶試棒,鑄造工藝條件的波動所導致的取向和枝晶等差異以及多組實驗機所帶來的設備誤差,均會降低對比實驗的準確性。此外,高代次單晶高溫合金具有較高含量的稀貴元素Re、Ru,采用多組蠕變實驗極大增加了實驗成本。因此,有必要基于材料基因工程理念,開發高效的高溫蠕變實驗方法,建立蠕變條件與γ/γ′兩相顯微組織演變的定量關系,揭示先進鎳基單晶高溫合金高溫蠕變過程的顯微組織演變規律。

本工作采用變截面蠕變實驗方法[21],研究了一種第四代鎳基單晶高溫合金在1100℃、不同應力條件下蠕變200 h后的顯微組織演變規律,通過分析γ/γ'兩相之間的界面位錯網、元素配分行為和錯配度的變化來揭示不同實驗條件下鎳基單晶合金的組織演變機制。

實驗所用合金為一種第四代鎳基單晶高溫合金,其名義成分(質量分數,%)為:Al 6.0,Co 8.0,Cr 3.5,Mo 1.5,Re 5.0,Ru 5.0,Ta 6.0,W 5.0,Ni余量。采用傳統高速凝固Bridgman法(HRS)制備樣品,其生長方向為<001>,取向差小于10°。對鑄態合金進行標準熱處理,固溶熱處理采用多級緩慢升溫制度,最終在1330℃保溫8 h,隨后采取二級時效處理1150℃、4 h、空冷+870℃、24 h、空冷。對標準熱處理后合金進行高溫低應力蠕變實驗,蠕變條件為1100℃、130 MPa。

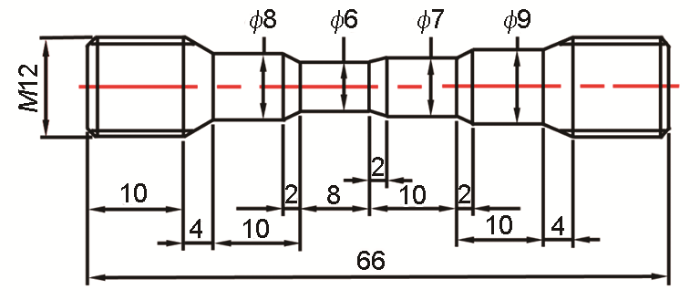

為研究熱力耦合作用對鎳基單晶高溫合金蠕變組織演變規律的影響,基于高通量的研究思路,采用如圖1所示的變截面蠕變(VSC)試樣對鎳基單晶高溫合金在1100℃進行200 h蠕變中斷實驗。該試樣包含4個不同直徑的截面,一次實驗可以得到4個應力狀態的結果。為了保證最大應力下蠕變變形位于穩態階段,參考1100℃、130 MPa蠕變實驗結果及應力與截面積的比例關系,選擇變截面蠕變實驗應力分別為43、54、71和96 MPa。有限元模擬結果表明:不同截面過渡區存在輕微的應力集中及三向應力狀態,因此本實驗所有樣品均取自各截面中心位置。

圖1 變截面蠕變試樣尺寸示意圖

Fig.1 Schematic of the variable section creep (VSC) specimens (unit: mm)

采用同步輻射高能X射線衍射(XRD)對蠕變樣品進行室溫錯配度測量,實驗在上海光源BL14B1線站進行,射線能量為18 keV,波長為0.06895 nm。選取(004)峰附近進行衍射,測試面為垂直于應力方向的(001)面,運用Peakfit軟件對重疊峰進行剝離和峰形擬合,得到γ′和γ的晶格常數。采用γ′相侵蝕溶液(1%HF+33%HNO3+33%CH3COOH+33%H2O,體積分數)對金相樣品進行化學侵蝕。顯微組織觀察在SUPRA 55場發射掃描電鏡(SEM)上進行,選用二次電子模式。用體視學方法對枝晶干顯微組織參數進行定量統計分析,采用橫截面組織統計γ'相體積分數(Vf),采用縱截面組織來統計筏化指數(Ω)、γ'相筏排厚度(D)和γ相通道寬度(W)。Ω由Underwood[22]首先提出,可以表示為:

式中,

由于不同應力下蠕變200 h后γ/γ'兩相的平均尺寸均大于2 μm,因此采用JXA8230型電子探針(EPMA)分別測試γ和γ'相的成分,每個狀態樣品分別選取5個相鄰γ和γ'兩相進行測量,取平均值并運用

式中,

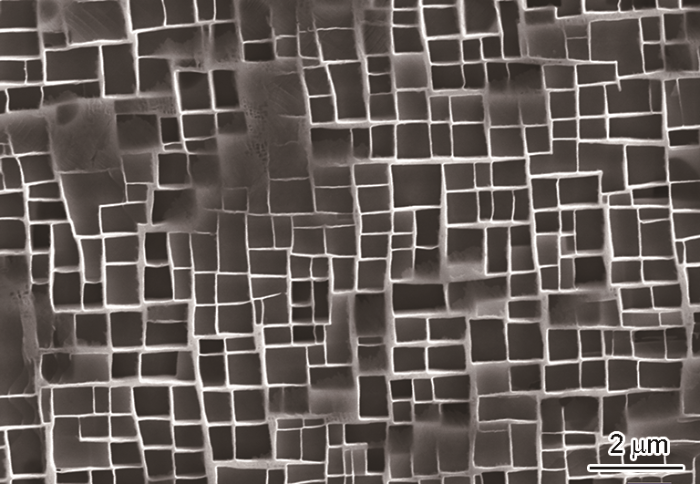

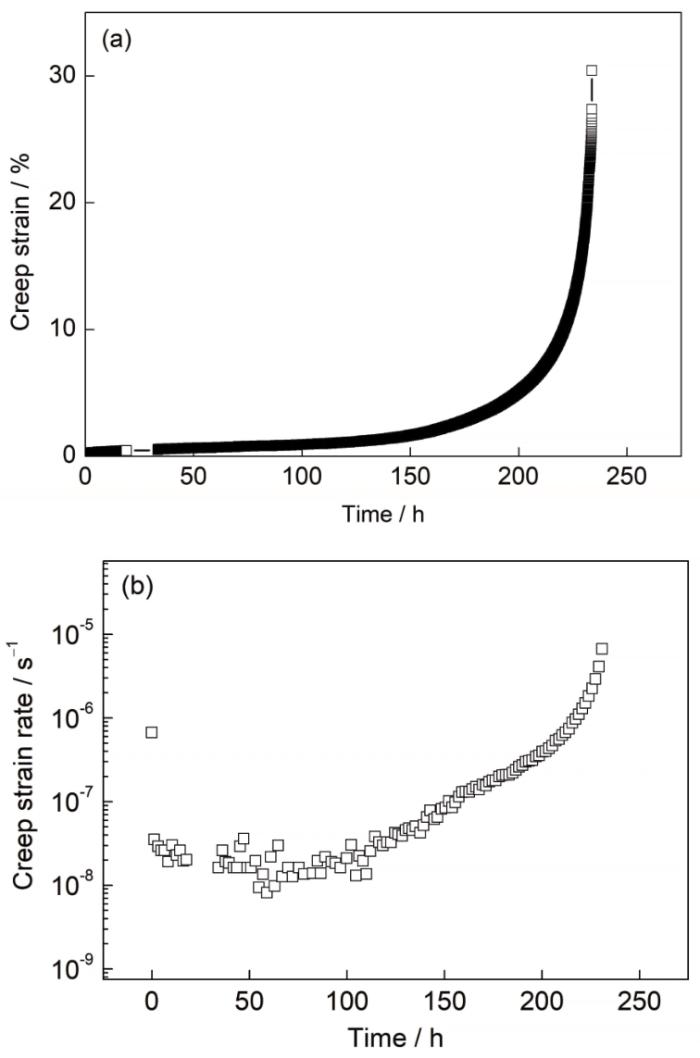

鎳基單晶高溫合金經過標準熱處理后的顯微組織如圖2所示。可見,γ'相呈立方狀分布,其體積分數約為68%,平均尺寸約為356 nm,γ相通道寬度約為57 nm。合金在1100℃、130 MPa條件下的蠕變曲線如圖3所示,曲線符合典型高溫低應力蠕變特征,具有明顯的蠕變穩態階段,由圖3b應變速率-時間曲線可得,最小蠕變速率約為1.6×10-8 s-1,蠕變斷裂時間為231 h。

圖2 鎳基單晶高溫合金標準熱處理后的顯微組織

Fig.2 Microstructure of the nickel-based single-crystal superalloy after the standard heat treatment

圖3 鎳基單晶高溫合金在1100℃、130 MPa條件下的蠕變曲線

(a) creep strain vs time (b) creep strain rate vs time

Fig.3 Creep curves of the nickel-based single-crystal superalloy at 1100oC under 130 MPa

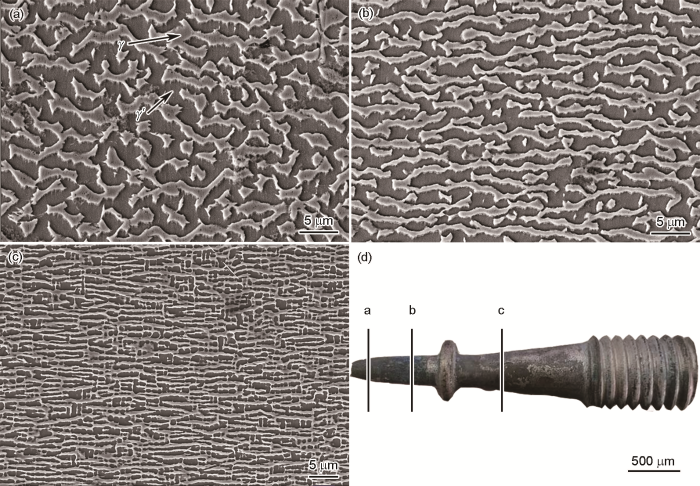

圖4a~c為合金在1100℃、130 MPa條件下斷裂樣品不同位置處(圖4d)的顯微組織。圖4a為斷口附近(a位置)顯微組織,由于發生頸縮,γ/γ'兩相粗化嚴重,γ'相大量溶解,體積分數約為38%,并且筏排組織出現“解筏”現象。圖4b為標距段均勻變形區(b位置)顯微組織,此位置應力為130 MPa,筏排組織較為完整,γ'相體積分數約為50%,γ/γ'兩相界面存在較大的曲率。蠕變試樣過渡區(c位置)截徑為7 mm,應力約為66 MPa,此處形成了較為完整平直的筏排組織,γ'相體積分數約為57% (圖4c)。顯然,蠕變應力的變化對顯微組織具有顯著影響。因此,本工作引入變截面蠕變實驗,通過分析熱力耦合對蠕變組織演變的影響,研究鎳基單晶高溫合金在高溫低應力條件下的蠕變組織演變規律,為合金優化提供理論依據。

圖4 鎳基單晶高溫合金在1100℃、130 MPa條件下蠕變斷裂試樣不同位置縱截面的枝晶干顯微組織形貌

(a) near the fracture (b) at 4 mm away from the fracture (uniform deformation zone)

(c) at the trapezoid zone (d) the rupture specimen and positions for microstructure observations

Fig.4 SEM images of longitudinal section at different zones of the nickel-based single-crystal superalloy after creep rupture at 1100oC under 130 MPa

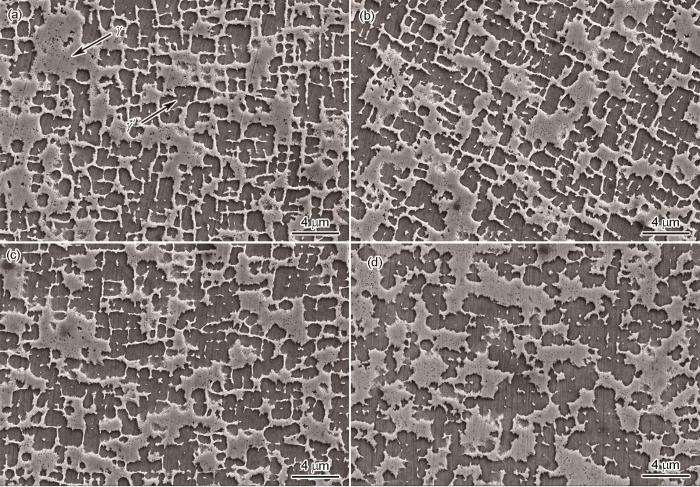

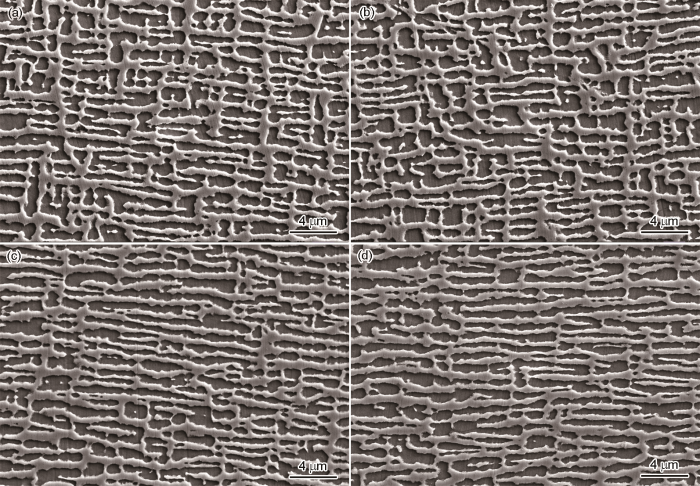

鎳基單晶高溫合金在1100℃、不同應力下蠕變200 h的顯微組織如圖5和6所示,相應的顯微組織參數如表1所示。由橫截面枝晶干的微觀組織(圖5)可以看出,不同應力下γ'相均發生粗化連接,體積分數逐漸降低,即發生明顯的溶解。獨立分布的γ'相數量隨應力增大不斷減少,直至應力為96 MPa時基本消失。由縱截面枝晶干的微觀組織(圖6)可以看出,相鄰γ'相沿垂直于應力的方向連接。隨著應力增大,逐漸形成筏排組織,應力增大至71 MPa時基本形成完整的筏排組織。并且,γ'相筏排厚度逐漸減小,γ相通道寬度逐漸增大。與標準熱處理組織相比,變截面蠕變樣品中γ'相體積分數明顯降低,γ'相筏排厚度和γ通道寬度明顯增大。

圖5 鎳基單晶高溫合金在1100℃、不同應力狀態下蠕變200 h橫截面枝晶干的顯微組織

(a) 43 MPa (b) 54 MPa (c) 71 MPa (d) 96 MPa

Fig.5 SEM images of dendrite region at cross sections of the nickel-based single-crystal superalloy after creep for 200 h at 1100oC and various stresses

表1 鎳基單晶高溫合金在不同熱力耦合條件下的顯微組織參數定量統計

Table 1

圖6 鎳基單晶高溫合金在1100℃、不同應力狀態下蠕變200 h縱截面枝晶干的顯微組織

(a) 43 MPa (b) 54 MPa (c) 71 MPa (d) 96 MPa

Fig.6 SEM images of dendrite region at longitudinal sections of the nickel-based single-crystal superalloy after creep for 200 h at 1100oC and various stresses

圖7為TEM明場下合金在不同應力條件下蠕變200 h后的位錯組態,成像均為[001]晶帶軸方向和<200>操作矢量下的雙束條件。可見,在γ/γ'兩相界面形成了密集的位錯網絡,且隨著應力的增大界面位錯網間距減小,即密度增加(圖7e)。同時,可以觀察到位錯切割γ'相的現象,并且多數切割位置在γ/γ'兩相彎曲界面處(圖7c和d)。

圖7 鎳基單晶高溫合金在1100℃、不同應力狀態下蠕變200 h后的典型界面位錯組態及位錯網間距

Fig.7 Typical dislocation configurations of the nickel-based single-crystal superalloy after creep for 200 h at 1100oC and 43 MPa (a), 54 MPa (b), 71 MPa (c), and 96 MPa (d), and interfacial dislocation space (e)

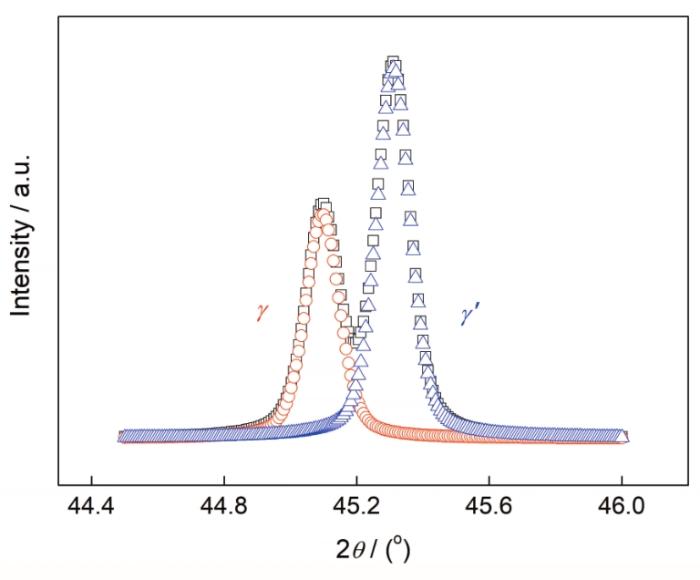

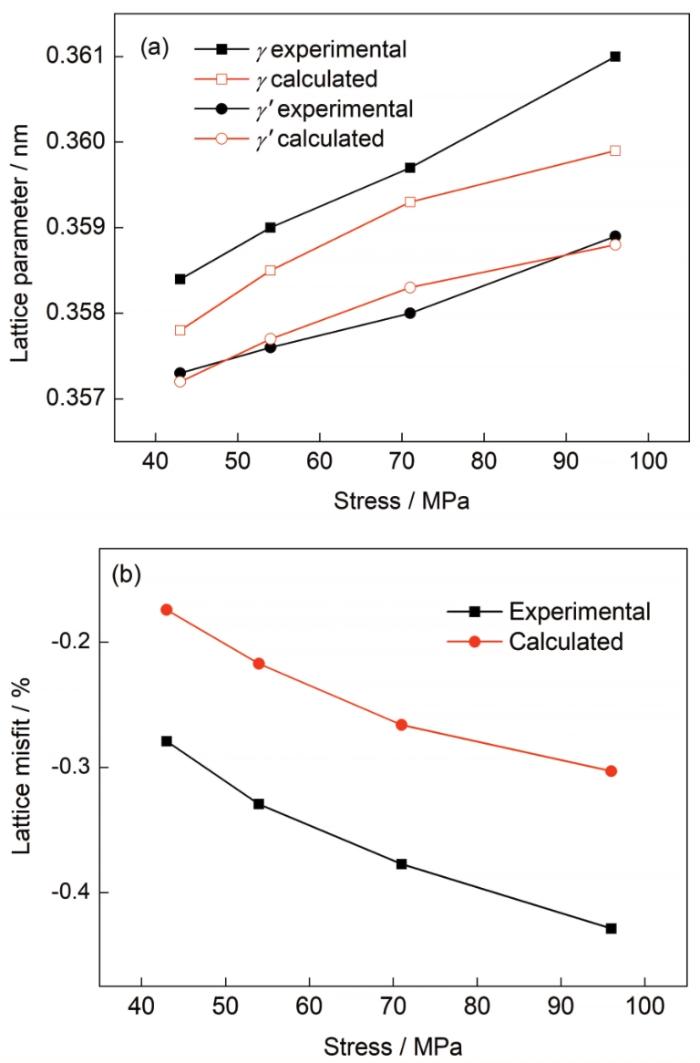

合金在1100℃、96 MPa條件下蠕變200 h后同步輻射高能XRD譜及分峰結果如圖8所示,選擇(004)衍射峰對γ和γ′兩相進行分峰。在不同應力條件下合金蠕變200 h后的γ/γ'兩相晶格常數(aγ、aγ')及兩相錯配度(δ=2(aγ'-aγ)/(aγ'+aγ))如表2所示。與標準熱處理態相比,γ/γ'兩相晶格常數均隨應力增大而升高,但γ相的變化趨勢更明顯,導致γ/γ'兩相錯配度絕對值呈增加的趨勢。

圖8 鎳基單晶高溫合金在1100℃、96 MPa下蠕變200 h后同步輻射XRD譜及分峰結果

Fig.8 Synchrotro radiation XRD spectrum and (400) peak splitting results of the nickel-based single-crystal superalloy after creep for 200 h at 1100oC under 96 MPa

表2 鎳基單晶高溫合金經不同熱力耦合條件后的γ/γ'兩相晶格常數和錯配度

Table 2

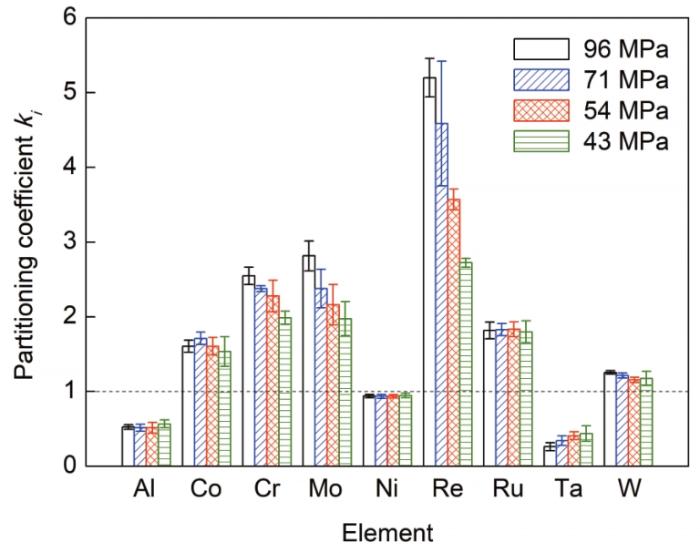

通過EPMA測定鎳基單晶高溫合金在不同應力下蠕變200 h后γ/γ'兩相的元素含量,并計算相應的不同元素γ/γ'兩相分配系數,如圖9所示。其中,Al和Ta在γ'相中富集,Co、Cr、Mo、Re、Ru在γ相中富集,W略富集在γ相中。隨著應力增大,固溶強化元素Re、Mo、Cr在γ相中的分配系數逐漸增大,Re元素的變化最為明顯。同時,γ'相強化元素Ta在γ'相中的富集程度也隨應力增大而增加。而組織穩定性元素Ru和Co的分配系數基本保持不變。

圖9 鎳基單晶高溫合金在1100℃、不同應力狀態下蠕變200 h后γ/γ'兩相中元素的分配系數

Fig.9 Element partitioning coefficients of the nickel-based single-crystal superalloy after creep for 200 h at 1100oC and different stresses

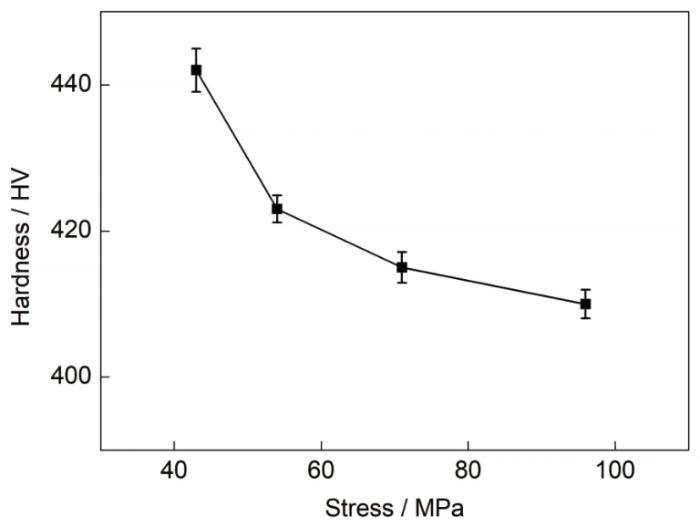

高溫蠕變組織演化導致合金強度顯著降低,Vickers硬度可用于評估蠕變造成的合金性能損傷。在變截面試樣不同部位縱截面進行了室溫Vickers硬度測試,結果如圖10所示。可以看出,隨著蠕變應力的增大合金強度明顯降低。顯然,鎳基單晶高溫合金在1100℃、不同應力條件下蠕變200 h后微觀/亞微觀組織演變導致了合金力學性能的損傷。

圖10 鎳基單晶高溫合金在1100℃、不同應力狀態下蠕變200 h后的室溫Vickers硬度

Fig.10 Room temperature Vickers-hardness of the nickel-based single-crystal superalloy after creep for 200 h at 1100oC and different stresses

鎳基單晶高溫合金最主要的強化機制為沉淀強化和固溶強化,高溫蠕變過程中,γ/γ'兩相組織在熱力耦合作用下會逐漸演變,導致高溫強度持續降低。因此,建立蠕變工藝參數與顯微組織演變規律的量化關系對于評估鎳基單晶高溫合金的服役安全性具有重要的指導意義,并且可為合金成分優化提供理論支撐。

鎳基單晶高溫合金高溫蠕變時,在外加應力和錯配應力的共同作用下γ'相會發生定向粗化,由初始的立方狀γ'相轉變為筏排組織。高溫低應力蠕變時,位錯通過攀移的方式繞過γ′相,而筏排大大增加了位錯的攀移距離,因此在高溫低應力條件下筏排被認為是一種蠕變強化機制[23~25]。從圖6可以看出,鎳基單晶高溫合金在1100℃、43 MPa下蠕變200 h后就已形成比較完整的筏排組織,并且隨著應力的增大,筏化指數逐漸提高(表1)。這主要是由于,筏排組織的形成與元素的定向擴散(圖9)有關,應力增加了擴散驅動力,促進γ'相形成元素Ta向γ'相中分配,γ相形成元素Cr、Co和W等向γ相中分配。另外,較大外應力會促進位錯在垂直通道的運動和增殖,而位錯作為高速擴散通道可以促進元素擴散,從而加速筏排化的進程。

另一方面,γ'相的體積分數對鎳基單晶高溫合金高溫蠕變性能具有十分重要的影響。一般認為,當γ′相體積分數在60%~70%之間時,可以獲得最佳蠕變性能,過高或過低的γ′相體積分數均會降低合金的蠕變性能[26]。本工作中,雖然鎳基單晶高溫合金初始組織中γ'相的體積分數達到約68%,但是在1100℃蠕變過程中γ'相含量會趨向熱力學平衡(利用JMatPro軟件計算約為44%),即發生γ'相的部分溶解。特別是,γ/γ'兩相界面位錯網的形成會促進元素的擴散,從而加速γ'相的溶解。因此,在相同蠕變時間(200 h)下,γ'相的體積分數隨著應力的增大而逐漸降低(表1)。另外,γ'相的溶解引起了γ'相筏排厚度的降低和γ相通道寬度的增大。

γ/γ'兩相錯配度是影響鎳基單晶高溫合金高溫蠕變性能的重要參數之一。在鎳基單晶高溫合金中,由于原子尺寸較大的Re、W、Mo等元素偏析于γ相,使γ相的晶格常數大于γ′相。因此,鎳基單晶高溫合金往往具有負的錯配度,一般在-0.2%~-0.3%之間。γ/γ'兩相錯配度絕對值的增大有利于在蠕變第一階段形成更密集的、位錯間距更小的界面位錯網絡,從而使蠕變第二階段位錯啟動的臨界應力增大、阻礙位錯切割γ′相,降低最小蠕變速率,進而提高蠕變性能。

本工作所用合金經過標準熱處理后,其室溫錯配度為-0.22%。經過1100℃蠕變200 h后,合金的室溫錯配度絕對值隨著外加應力的增大而逐漸增大(表2)。合金元素在γ/γ'兩相之間的分配行為分析(圖9)表明,這主要是由于隨著應力的增大,原子尺寸較大的Re、Mo等元素在γ相中的含量提高,導致γ相的晶格常數顯著增大。雖然Ta元素在γ'相中的富集程度也有所提高,但是γ'相的晶格常數增加程度較小。γ/γ'兩相晶格常數與成分的經驗公式[27,28]可表示為:

式中,

圖11 利用γ/γ'兩相成分計算及同步輻射實驗測得鎳基單晶高溫合金在1100℃、不同應力狀態下蠕變200 h后的γ/γ'兩相晶格常數及錯配度

Fig.11 Lattice parameters (a) and lattice misfits (b) of γ/γ' phases calculated using γ/γ' compositions and experimental results of the nickel-based single-crystal superalloy after creep for 200 h at 1100oC and various stresses

鎳基單晶高溫合金的固溶強化主要與γ相中難熔元素的含量有關。本工作中,隨著應力的增大,固溶于γ相中的難熔元素Re、Mo、Cr等的含量增加,導致γ相的晶格畸變能增大,增加了位錯在γ相中運動的阻力,即固溶強化效果增強。同時,如圖7所示,隨著應力的增大,γ相中位錯網密度提高,同樣能夠阻礙位錯在γ相中的運動。因此,從固溶強化和位錯強化的角度來看,蠕變應力的增大應該有利于提高合金強度。顯然,這與圖11的實驗結果是矛盾的。因此,鎳基單晶高溫合金室溫硬度的降低應該主要是受到γ/γ'兩相組織狀態變化的影響。

除了γ'相體積分數降低這一明顯因素外,γ'相筏排厚度減小以及γ通道寬度增加也是合金強度降低的重要原因。最小蠕變速率作為合金蠕變強度的重要衡量標準可以有效反映合金的強度。鎳基單晶高溫合金在高溫低應力條件下蠕變時,位錯主要是通過攀移繞過筏排化的γ′相,最小蠕變速率(

其中,A為常數;Dv為合金元素擴散系數;B為原子空位濃度;μ為剪切模量;b為Burgers矢量模;ν為Poisson比;H為γ′相筏排的厚度,即位錯攀移越過γ′相的距離;

另外,隨著界面位錯網絡密度不斷增大,合金內部彈性應變場逐漸增加,當達到臨界值時,位錯會通過切割γ′相繼續運動,此時合金的強度會急速下降[31]。本工作中,在較大外加應力下,γ′相溶解時產生大量彎曲的兩相界面,位錯在彎曲兩相界面處塞積,局部的應力集中促使位錯切割γ'相,如圖7c和d所示。因此,蠕變過程中γ'相被位錯切割所引起的強度降低也是鎳基單晶高溫合金室溫硬度降低的重要原因。

綜上,本工作的研究結果表明,鎳基單晶高溫合金在高溫低應力條件下的蠕變組織演變主要體現為γ′相的體積分數降低、筏排指數提高、筏排厚度減小和γ相的通道寬度增加,以及γ′相溶解所導致的彎曲γ/γ'兩相界面處位錯切割γ'相。顯然,減緩蠕變過程γ′相的溶解是提高實驗用鎳基單晶高溫合金在高溫低應力條件下蠕變性能的有效途徑。可以通過改變標準熱處理工藝來適當降低初始組織中γ′相的體積分數,或適當提高γ'相強化元素Al、Ta的含量,來提高鎳基單晶高溫合金在高溫低應力條件下的蠕變性能。

(1) 鎳基單晶高溫合金在高溫低應力條件下蠕變變形時,隨外加應力的增大,γ′相的體積分數降低、筏化程度增大且筏排厚度下降,而γ相的通道寬度逐漸增大。同時,γ/γ'兩相界面位錯網絡間距減小、位錯密度增加。

(2) 隨外加應力的增大,固溶強化元素Re、Mo、Cr逐漸在γ相中富集而γ'相強化元素Ta在γ'相中富集,Re的變化最為明顯;Ru和Co基本不受影響。γ/γ'兩相成分配分行為的變化導致γ/γ'兩相錯配度絕對值逐漸增大。

(3) γ′相體積分數降低,γ′相筏排厚度減小,γ相通道寬度增加,以及γ′相溶解所產生的彎曲相界處位錯塞積導致位錯易于切入γ′相,是鎳基單晶高溫合金強度下降的主要原因。

1 實驗方法

圖1

2 實驗結果

2.1 蠕變實驗

圖2

圖3

圖4

2.2 變截面樣品組織演變規律

圖5

Specimen

Vf / %

Ω

D / nm

W / nm

SHT

68.0±1.3

0

356±18

57±11

VSC 43 MPa, 200 h

58.5±1.7

0.284±0.061

518±15

442±45

VSC 54 MPa, 200 h

57.9±0.8

0.334±0.048

512±26

453±25

VSC 71 MPa, 200 h

56.7±1.4

0.518±0.032

484±35

481±32

VSC 96 MPa, 200 h

55.9±1.5

0.602±0.053

458±28

488±21

Creep rupture 130 MPa, 231 h

49.7±1.1

0.403±0.037

365±46

583±33

圖6

2.3 不同蠕變條件下的γ/γ'兩相界面位錯組態及錯配度

圖7

圖8

Specimen

aγ

aγ'

δ

SHT

0.3576

0.3568

-0.22

43 MPa

0.3583

0.3573

-0.26

54 MPa

0.3589

0.3577

-0.33

71 MPa

0.3596

0.3582

-0.37

96 MPa

0.3608

0.3589

-0.42

2.4 不同蠕變條件下的γ/γ'兩相元素配分行為

圖9

2.5 不同條件蠕變后合金Vickers硬度

圖10

3 分析討論

3.1 熱力耦合對γ/γ'兩相組織演變的影響

3.2 γ/γ'兩相元素分配對錯配度的影響

圖11

3.3 組織演變對合金力學性能損傷的影響

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號