分享:RAP法制備AlSi7Mg合金半固態坯料研究

1.

2.

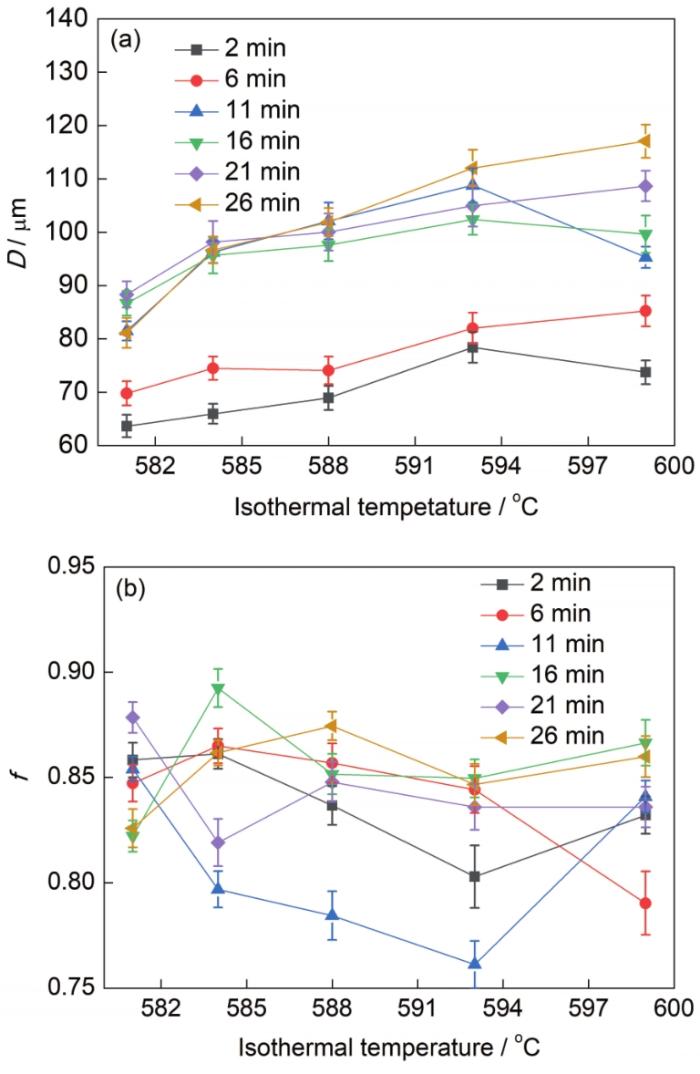

采用DSC測試、熱鐓粗實驗、半固態等溫處理實驗、金相顯微鏡觀察以及Image Pro Plus圖像處理軟件,研究了等溫壓縮溫度、壓縮量和半固態等溫處理的溫度、保溫時間對再結晶重熔(RAP)法制備AlSi7Mg鋁合金半固態坯料微觀組織的影響。結果表明:等溫壓縮過程中溫度對半固態坯料微觀組織的影響不明顯,而等溫壓縮變形量的增大有利于細化半固態坯料微觀組織,最優熱鐓粗參數為溫度240℃,變形量40%;半固態等溫處理過程中,隨保溫溫度升高,微觀組織固相晶粒的尺寸逐漸增大,而隨著保溫時間延長,半固態組織中固相顆粒的尺寸先緩慢長大再迅速長大然后趨于不變,固相顆粒的圓整度變化較為復雜。通過RAP法制備的AlSi7Mg鋁合金半固態坯料平均晶粒尺寸為64~117 μm,形狀因子為0.76~0.89。低于599℃時,半固態的平均晶粒尺寸的立方粗化線性關系不明顯,影響晶粒粗化的機制主要有Ostwald熟化、合并長大、再結晶和熔化;在599℃時,晶粒尺寸的立方粗化線性關系較為明顯,此時Ostwald熟化為晶粒粗化的主導機制。

關鍵詞:

鋁合金具有輕質高強、耐蝕和易加工等優點,已發展成為現代工業中極其重要的結構材料[1,2],在汽車、船舶和航空航天等領域均有廣泛應用[3~5]。傳統的鋁合金加工工藝主要有塑性成形和凝固成形[6~8],2者各有利弊。為實現高性能復雜構件的成形制造,半固態技術應運而生,它是一種很有前景的加工方法[9]。半固態加工技術由Spencer等[10]及Flemings[11]在1971年首次提出。其工藝路線主要有2種:流變成形和觸變成形[12~14]。半固態加工技術的工藝特點為[15~17]:與塑性成形相比,半固態加工技術所需的成形力小,可降低設備噸位提高模具壽命,制件形狀可以更加復雜,可實現近凈成形,減少甚至無需后續機械加工,材料利用率高,更加符合綠色可持續制造的需求;與凝固成形相比,它所需溫度較低,可降低能耗,層流充型更加平穩,制件致密無縮松縮孔缺陷,力學性能更強更穩定,基體的黏度較高,可設計新的復合材料等。流變成形工藝主要分為2個工藝流程,即半固態漿料制備和成形[11]。觸變成形工藝主要分為3個工藝流程,分別是半固態坯料的制備、二次重熔以及成形工藝[18,19]。如今發展的短流程低成本制坯技術可以略掉二次重熔步驟,縮短半固態技術的工藝流程,將半固態觸變成形簡化為半固態坯料的制備和成形2個步驟[20]。

AlSi7Mg鋁合金屬于典型的鑄造鋁合金,固/液區間較大,切削加工性一般,利用半固態技術成形AlSi7Mg構件可實現比鑄造成形更高的力學性能和力學穩定性[1]。使用機械攪拌法制備半固態坯料易引入Fe等雜質元素,對鋁合金熔體造成污染,惡化合金性能,在半固態加工領域常用電磁攪拌(magnetohydrodynamic,MHD)法對AlSi7Mg合金進行半固態制坯[21,22]。采用電磁攪拌連鑄法制備AlSi7Mg半固態坯料時,優化電磁攪拌的頻率、功率以及牽引速率等,能夠制備出具有固相晶粒細小、圓整的微觀組織的半固態坯料[23,24]。然而通過液相法制備半固態坯料時,半固態坯料的固相分數均相對較低[25,26]。這使得通過液相法制備的半固態坯料,在其成形時,充型特點更接近于液態鑄造,即低固相分數半固態坯料的成形機制主要為液相流動機制和液/固相協同流動機制,少有固相晶粒間的滑移機制和固相晶粒的塑性變形機制[27]。事實上半固態技術相較于液態鑄造技術的優勢在較高固相分數時更加顯著[28]。較高固相分數的半固態坯料在成形過程中有利于促進固相晶粒的塑性變形,這對強化成型件力學性能意義重大[20,29]。而目前少有利用固相法制備高固相分數的AlSi7Mg鋁合金半固態坯料的報道。

再結晶重熔(recrystallization and partial remeltling,RAP)法是一種固相法制備半固態坯料的方法,最早由Kirkwood等[30]提出。RAP法是指將合金在再結晶溫度以下進行溫變形,隨后進行半固態等溫處理,利用再結晶生成等軸晶而后晶界部分熔化來制備半固態坯料的方法[21]。其中,溫變形參數、半固態等溫處理參數對制備的半固態坯料的微觀組織至關重要。Kiuchi和Kopp[31]指出,半固態坯料中固相晶粒的尺寸越細小、球化程度越高,其成形性和制件的力學性能越高。Atkinson和Liu[32]研究了多種鋁合金在半固態溫度區間固相晶粒的粗化行為,通過對比發現難熔的含有Fe、Mn的金屬晶間化合物對半固態液相界面的釘扎作用有利于降低晶粒的粗化速率。Fu等[33]研究了7075鋁合金在半固態溫度區間固相晶粒的粗化行為,指出固相晶粒的粗化取決于液相分數、溫度、合金成分和工藝路線。Jiang等[34]對比了應變誘導融化激活(strain induced melting activated,SIMA)法和RAP法制備的7075鋁合金坯料,發現RAP法制備的半固態坯料固相晶粒尺寸大于SIMA法,但固相的球化程度優于SIMA法。本工作通過RAP法制備AlSi7Mg鋁合金半固態坯料,研究鐓粗變形溫度、變形量、半固態等溫處理溫度和時間對微觀組織的影響,以及AlSi7Mg在半固態溫度區間的粗化行為。

實驗所用材料為AlSi7Mg鑄造鋁合金,國內牌號為ZL101,ASTM標準中牌號為A356。采用PW4400 X射線熒光光譜儀(XRF)對其鑄態試樣進行成分分析,結果見表1。可知,除Mg元素稍過量外,其余元素含量均滿足該牌號所要求的范圍。

表1 AlSi7Mg鋁合金成分 (mass fraction / %)

Table 1

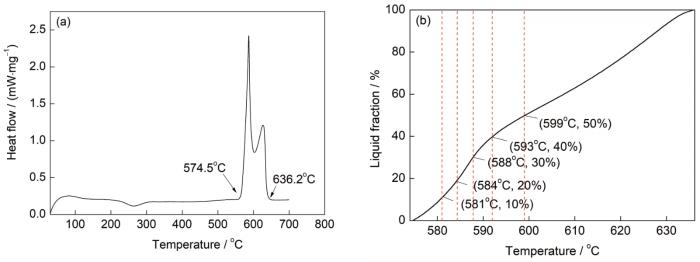

利用STA449F3 TG/DSC同步熱分析儀對AlSi7Mg鋁合金進行差熱分析,升溫速率為10℃/min,得到的DSC曲線如圖1所示,并據此畫出了液相率隨溫度的變化曲線。通過切線法可以得到AlSi7Mg鋁合金的固/液相溫度。從圖1a可知,AlSi7Mg的固、液相線溫度分別為574.5和636.2℃。圖中有2個吸熱峰,由于AlSi7Mg屬于亞共晶合金,因此前一個峰是二元共晶發生了熔化,后一個峰是α-Al發生了熔化。圖1b為利用圖1a中DSC曲線對溫度求積分計算的液相率-溫度曲線。Zhang等[35]指出半固態坯料的固-液相率不僅僅與溫度有關,還與時間和加熱過程有關,考慮到這點,半固態坯料的液相率(或者固相率)與溫度的關系圖應作為參考,事實上在半固態等溫處理過程中,隨著保溫時間的延長,液相率還會繼續升高。但考慮到DSC加熱速率與實際半固態加熱速率接近,故液相率與溫度的關系可一一對應。

圖1 AlSi7Mg鋁合金DSC曲線及其液相率-溫度曲線

Fig.1 DSC curve of AlSi7Mg aluminum alloy (a) and its liquid phase ratio-temperature curve (b)

塑性變形可以為金屬儲存變形能,在半固態等溫處理過程中有助于再結晶的產生。不同的變形溫度和變形量會影響半固態坯料的組織和性能,本工作采用鐓粗的方式對鑄態AlSi7Mg鋁合金進行溫變形處理,研究不同鐓粗參數對平均晶粒尺寸和形狀因子的影響。鐓粗前原始試樣的尺寸為直徑15 mm、高22.5 mm,原始試樣的狀態為鑄態。經計算,AlSi7Mg鋁合金再結晶溫度為290℃,由于前人做過270℃以上的實驗[6],故選取變形溫度為200、220、240和260℃,變形量為20%、30%、40%、50%,共16組參數。得到選定參數下的最優變形參數后,再在此參數下研究半固態坯料在不同等溫時間和等溫溫度下的組織演變規律。本實驗選擇的液相率為10%、20%、30%、40%和50%,其對應的等溫溫度(T)分別為581、584、588、593和599℃,等溫時間(t)選為2、6、11、16、21和26 min,共30組參數。每組參數進行2次實驗,以消除實驗過程中的偶然誤差。待試樣在一定溫度下保溫足夠時間后,迅速將試樣取出進行水淬,保留試樣在等溫處理階段得到的組織以便進行觀察分析。為研究微觀組織在半固態等溫處理過程中的演變行為,取試樣縱截面進行組織分析。采用DMI3000M金相顯微鏡(OM)觀察其微觀組織形貌,微觀組織特征通過平均晶粒尺寸和圓整度進行評價,其計算公式為[36,37]:

式中,D為平均晶粒尺寸,µm;Ai為第i個晶粒的面積,µm2;f為形狀因子;Pi為第i個晶粒的周長,µm;N為所測量晶粒的總個數。其中0 ≤ f ≤ 1,其值越接近于1,表示晶粒越圓整,球化效果越好。計算完成后利用Origin軟件將統計的數據繪制曲線。

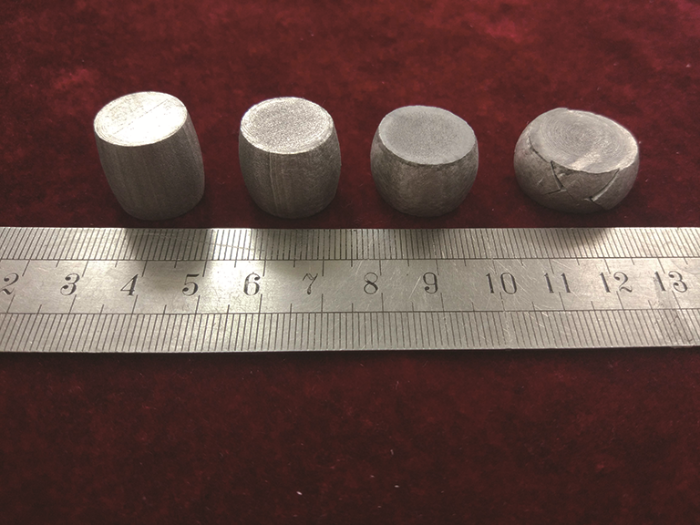

溫變形后的試樣如圖2所示,從左到右變形量依次為20%、30%、40%和50%。各試樣均未出現偏載帶來的形狀不對稱問題。在選定的各變形溫度下,當變形量為50%時,各試樣表面均出現明顯裂紋,而變形量較低的其他試樣表面完好,均不產生裂紋。半固態坯料最終要實現成形,因此有較大缺陷的試樣不宜參與后續實驗,故舍去變形量為50%的各組試樣,對剩下的12組進行研究。

圖2 不同變形量下AlSi7Mg鋁合金的鐓粗試樣

Fig.2 Upset samples under different deformations of AlSi7Mg aluminum alloy

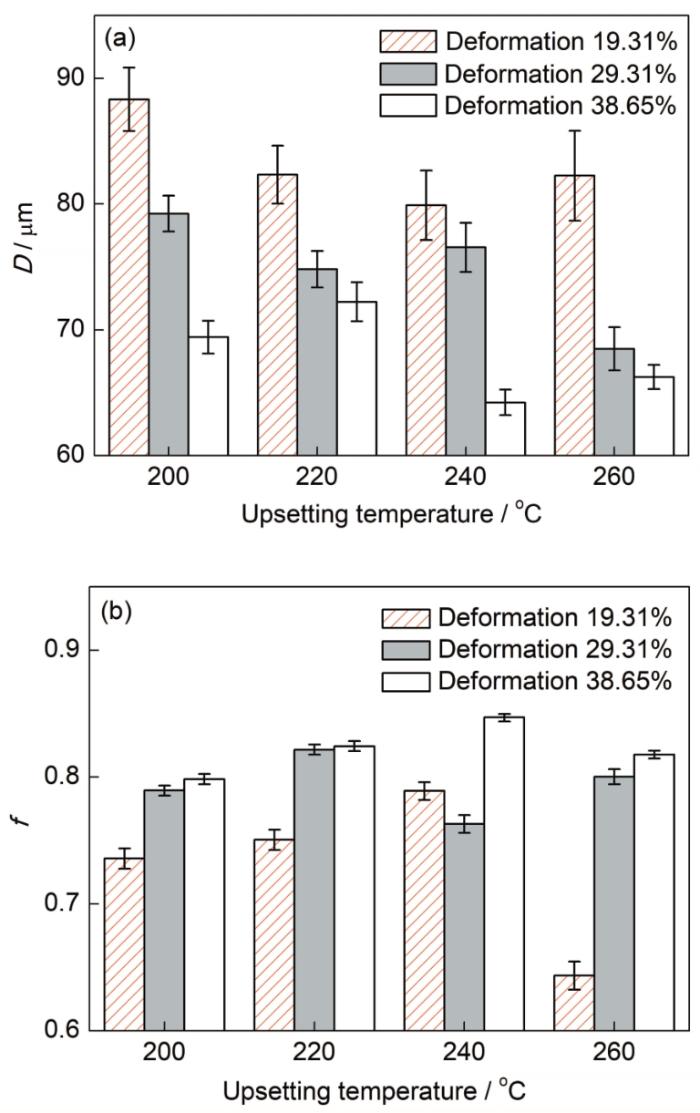

圖3所示為不同變形溫度和變形量下AlSi7Mg鋁合金半固態坯料的晶粒參數。由圖3a可知,在變形溫度、等溫溫度和等溫時間相同的情況下,隨著變形量的增加,平均晶粒尺寸會越來越小。這是因為在等溫處理過程中會發生再結晶,變形量大的試樣原始晶粒較小,因此等溫處理后的晶粒也較小。除240℃外,隨著變形量的增加,形狀因子也在逐漸增加,所得結果均符合半固態的要求。該選定參數條件下最優參數是變形溫度為240℃,變形量為40%。

圖3 不同變形溫度和變形量對AlSi7Mg鋁合金半固態坯料的影響

(a) average grain size (D)

(b) shape factor (f)

Fig.3 The influence of different deformation temp-eratures and deformation amounts on AlSi7Mg aluminum alloy semi-solid billet

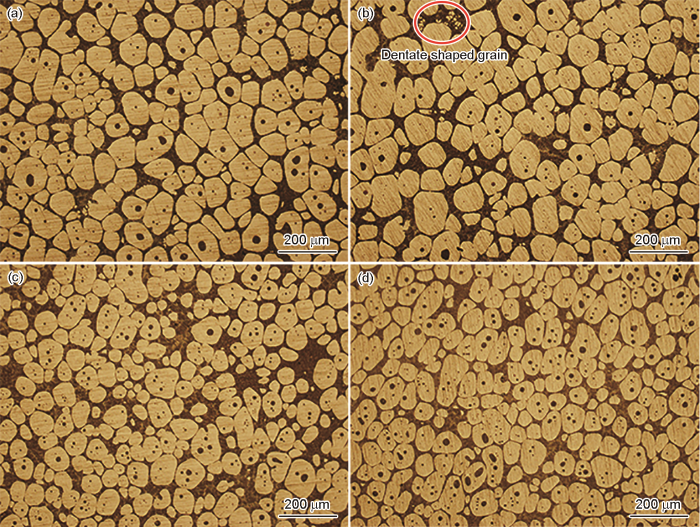

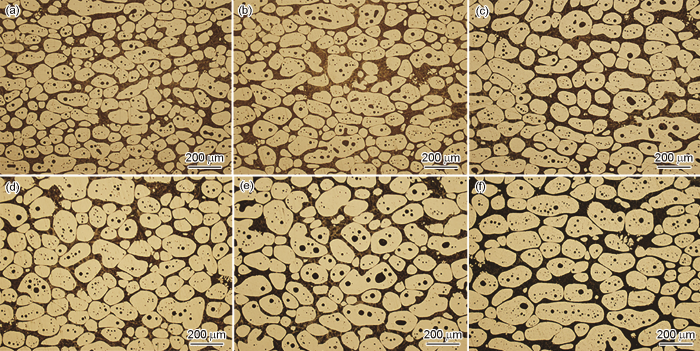

圖4~6為經上述半固態等溫處理后AlSi7Mg鋁合金半固態坯料微觀組織的OM像,其中各組等溫溫度均為599℃,等溫時間均為11 min。AlSi7Mg為亞共晶組織,亮黃色部分為初生α-Al晶粒,深棕色部分為共晶組織。圖4為變形量為40%時不同變形溫度(200、220、240和260℃)的微觀組織的OM像。圖4a中晶粒較為圓整,晶內和晶粒間都有液相出現,晶內液相以球狀液滴形態分布,晶粒間液相或直接相連,或以晶粒間較薄的液膜相連。圖4b中出現了大量晶粒合并長大的情況,在液相中和部分晶粒的晶界處出現了非常細小的晶粒(以下簡稱毛刺晶,在圖4b中以橢圓標記),毛刺晶之間相互接觸,呈棒狀或薔薇狀分布。從200℃到220℃,晶粒平均直徑變大。這是因為在溫變形中溫度越高,越容易出現動態回復,動態回復會消耗一定的形變儲存能,形變儲存能的降低將不利于再結晶,再結晶晶粒相對較大。圖4c中晶粒的粒徑分布差別較大,其中較大的晶粒與圖4b中的尺寸相近,數量較少,而小晶粒的數目明顯較多,且形狀比較圓整。圖4b保留了變形的痕跡,可以看出變形程度較均勻。圖4d與4c相比,同樣是因為動態回復消耗了一定的儲存能,影響了后續的再結晶,因此晶粒尺寸有所不同。

圖4 變形量為40%時不同變形溫度下AlSi7Mg鋁合金半固態坯料微觀組織的OM像

(a) 200oC (b) 220oC (c) 240oC (d) 260oC

Fig.4 OM images of microstructures with different deformation temperatures at 40% deformation of AlSi7Mg aluminum alloy semi-solid billet (isothermal temperature T = 599oC, isothermal time t = 11 min)

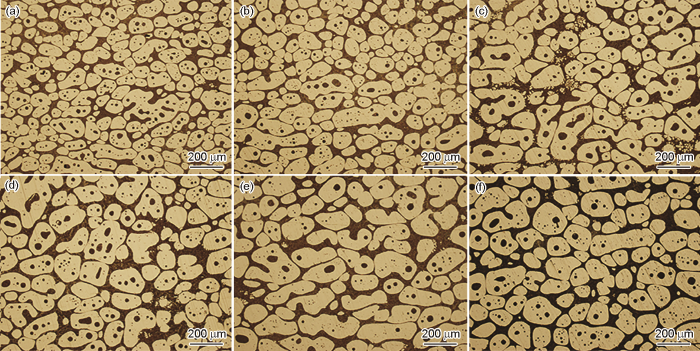

圖5 變形量為30%不同變形溫度下AlSi7Mg鋁合金半固態坯料微觀組織的OM像

(a) 200oC (b) 220oC (c) 240oC (d) 260oC

Fig.5 OM images of microstructures with different deformation temperatures at 30% deformation of AlSi7Mg aluminum alloy semi-solid billet (T = 599oC, t = 11 min)

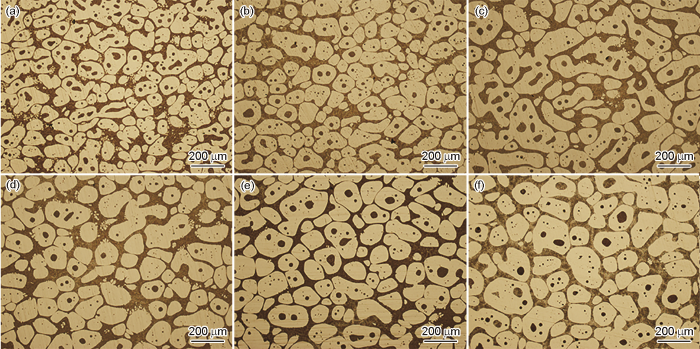

圖6 變形量為20%不同變形溫度下AlSi7Mg鋁合金半固態坯料微觀組織的OM像

(a) 200oC (b) 220oC (c) 240oC (d) 260oC

Fig.6 OM images of microstructures with different deformation temperatures at 20% deformation of AlSi7Mg aluminum alloy semi-solid billet (T = 599oC, t = 11 min)

圖5為變形量30%時不同變形溫度(200、220、240和260℃)下AlSi7Mg鋁合金半固態坯料微觀組織的OM像。圖5a中晶粒之間較為分散,部分晶粒的晶界處有毛刺晶剝落。毛刺晶環繞在晶粒周圍,呈包圍狀分布。大晶粒之間分布均勻,無特殊排布。圖5b中有部分晶粒呈現“8”字形狀(在圖5b中以圓形標記),這是晶粒間的合并長大。圖5c中晶粒粒徑變大與之前的規律是一樣的,都與動態回復有關。圖5d中有部分晶粒合并長大,未合并長大的晶粒圓整度較好。

圖6為變形量20%時不同變形溫度(200、220、240和260℃)下AlSi7Mg鋁合金半固態坯料微觀組織的OM像。圖6a中一部分晶粒形狀規則,圓整度好,另一部分晶粒與之相反,后者主要是晶粒合并長大造成的。晶間形成液相網絡,而晶內液相部分來源于晶內低熔點相的熔化,部分來源于晶粒間合并長大后包裹住的液相。由圖中可以看到,在合并長大的晶粒之中,還有一個球化的晶粒,該球化晶粒未與任何一個晶粒發生接觸,周圍均為液相。晶粒內部會存在一些低熔點相,這些低熔點相熔化時為降低界面能會形成球狀或近似球狀的液滴,內部不會存在大塊晶粒,因此可以證明該處晶粒附近的液相來源于晶粒包裹下的液相。圖6b中晶粒比圖6a要小,同時晶間出現了大量細小的毛刺晶,毛刺晶較圓整,部分出現了合并長大現象。圖6c中部分晶粒長大效果明顯,但是由于小晶粒數量較多,因此降低了晶粒的平均粒徑。圖6d中大晶粒中出現大量的液相區域,晶粒尺寸相比于圖6c有所增大。可以看出,合并長大機制會極大地影響晶粒尺寸。

各變形參數下的坯料晶粒細小,形狀圓整。在制備AlSi7Mg的半固態坯料過程中,變形溫度對坯料的影響無明顯規律,而變形量越大,平均晶粒尺寸越小。綜上,選定參數條件下的最優鐓粗參數為變形溫度240℃,變形量40%。

按照上述方法制備若干選定參數條件下最優鐓粗參數的試樣。圖7~11顯示了不同等溫溫度下,等溫時間對AlSi7Mg鋁合金半固態坯料微觀組織的影響。圖中亮黃色晶粒為α-Al晶粒,共晶組織分布在晶粒間和晶界內部,顏色較深。圖7為T = 581℃時,不同等溫時間下AlSi7Mg鋁合金微觀組織的OM像。從圖7a中可以看出,大小晶粒分布較為均勻。其中小晶粒較為圓整,大晶粒尺寸不一,形狀各異,邊部曲率較為光滑。從圖7b可以看出,有部分晶界尚未完全熔化的特大晶粒,晶粒內部的液相相互連通,晶粒尺寸有一定程度的增大,晶粒較為圓整。

圖7 不同等溫時間下AlSi7Mg鋁合金半固態坯料微觀組織的OM像(T = 581℃)

(a) 2 min (b) 6 min (c) 11 min (d) 16 min (e) 21 min (f) 26 min

Fig.7 OM images of microstructures of AlSi7Mg aluminum alloy semi-solid billet at different isothermal time (T = 581oC)

圖8 不同等溫時間下AlSi7Mg鋁合金半固態坯料微觀組織的OM像(T = 584℃)

(a) 2 min (b) 6 min (c) 11 min (d) 16 min (e) 21 min (f) 26 min

Fig.8 OM images of microstructures of AlSi7Mg aluminum alloy semi-solid billet at different isothermal time (T = 584oC)

圖9 不同等溫時間下AlSi7Mg鋁合金微觀組織的OM像(T = 588℃)

(a) 2 min (b) 6 min (c) 11 min (d) 16 min (e) 21 min (f) 26 min

Fig.9 OM images of microstructures of AlSi7Mg aluminum alloy at different isothermal time (T = 588oC)

圖10 不同等溫時間下AlSi7Mg鋁合金微觀組織的OM像(T = 593℃)

(a) 2 min (b) 6 min (c) 11 min (d) 16 min (e) 21 min (f) 26 min

Fig.10 OM images of microstructures of AlSi7Mg aluminum alloy at different isothermal time (T = 593oC)

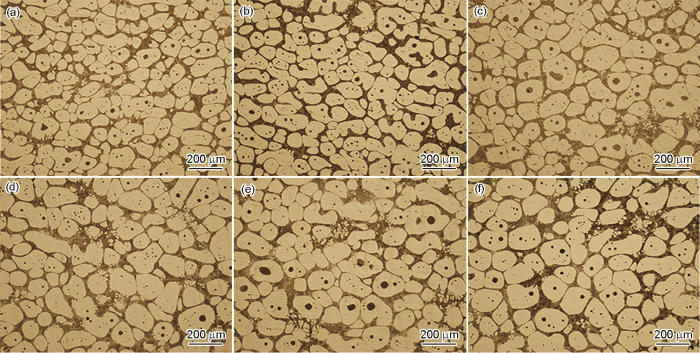

圖11 不同等溫時間下AlSi7Mg鋁合金微觀組織的OM像(T = 599℃)

(a) 2 min (b) 6 min (c) 11 min (d) 16 min (e) 21 min (f) 26 min

Fig.11 OM images of microstructures of AlSi7Mg aluminum alloy at different isothermal time (T = 599oC)

從圖7c可以看出,晶粒形狀更規則,圓整度更高,大部分晶粒呈圓棒狀和近球狀。在圖中右上角的大晶粒內部出現了液滴間的接觸和相互融合,如紅圈所示。左下角出現了多處“U”字形晶粒,如藍圈所示,2者形成的驅動力是相同的,均是界面能的降低所致。當溫度高于共晶溫度,共晶組織由于熔點低而首先發生熔化。在圖中共晶組織主要分布于晶間,這是由于在AlSi7Mg亞共晶鋁合金原始鑄錠中,首先析出初生α-Al組織,當溫度達到共晶溫度之后才會析出共晶組織,因此共晶組織主要分布在晶間。α-Al為固溶相,因此固溶在其中的Si會與α-Al形成液相,在晶內也會出現小液滴。為了降低固/液界面能,相鄰小液滴彼此接觸形成大液滴。隨著溫度的進一步升高,在界面能下降的驅動力下,共晶組織所形成的液滴會進一步向晶界處發生遷移并潤濕晶界[38]。當晶粒內部的小液滴與晶粒間的液相接觸,便可將晶粒熔斷,形成“U”字形的晶粒。

從圖7d可以看出,幾個小晶粒環繞大晶粒分布,液相較多,有Ostwald熟化現象,即小晶粒熔化,大晶粒長大,晶粒分布更加均勻。部分晶粒發生合并長大,將晶間液相包裹其中,形成類似于晶內液相的狀態。盡管原理相似,但是這并不是晶內自發析出的液相。合并長大是相鄰晶粒之間通過界面遷移而形成的,只有相鄰晶粒的晶粒取向一致時才會發生,由于在半固態二次加熱過程中多數晶粒會發生球化,因此合并長大的2個晶粒主要是點接觸,兩側尖狀縫隙充滿液相,最典型的形狀是“8”字形。與之相對,晶內共晶組織重熔形成的小液滴的固/液界面光滑,端部呈圓形。因此可以根據液滴形狀判斷晶內液相的形成原因,如果有標志性的凹型晶粒,則為合并長大晶粒包裹晶間液相形成,如果界面光滑端部呈圓球狀,則為晶內低熔點共晶組織重熔所致。

從圖7e可以看出,與等溫時間較短的顯微組織相比,大晶粒的形狀更加規則,多數為球狀和圓棒狀,主要是由于發生了Ostwald長大,形狀更加圓整。從圖7f中可以看出,與等溫21 min情況相比,晶粒尺寸有所減小。

圖8為T = 584℃時,不同等溫時間下AlSi7Mg鋁合金半固態坯料微觀組織的OM像。從圖8a可以看出,晶粒分布較為均勻,大晶粒尺寸分布范圍較廣,呈現出不規則形狀。小晶粒的尺寸分布較為集中,且較為圓整。多數晶粒內部存在小液滴。從圖8b可以看出,晶粒尺寸更大,部分晶粒出現合并長大,同時多處出現毛刺晶。其中部分毛刺晶獨立出現,部分毛刺晶出現在已有晶粒晶界附近。液相量進一步增加,這是因為等溫時間較短時,溫度場尚未均勻,試樣內部各處存在一定的溫度梯度,存在能量起伏,熱量未能充分傳遞,晶間低熔點共晶組織的熔化不夠充分,隨著等溫時間的延長,溫度場更加均勻,傳熱更加充分,晶間低熔點共晶組織的熔化也更加充分。

從圖8c可以看出,晶粒長大較為明顯,有部分異常長大的晶粒,這是因為出現了較為明顯的合并長大的晶粒。晶粒較為圓整,液相分布存在一定的不均勻性,圖片中心部分液相多以晶粒間液相分布,液膜也較厚,而圖片邊緣部分液相多以液膜的形式分布,且液膜較薄。

從圖8d可以看出,晶粒尺寸較圖8c變化不大,由于合并長大的晶粒逐漸球化,因此圓整度有了較大提高。晶粒分布均勻,可以看到出現了部分毛刺晶。毛刺晶是相對于一般晶粒而言的,尺寸極小,往往成群出現。從圖8e可以看出,晶粒尺寸有所上升,晶粒分布較為均勻,晶粒圓整度和液相量變化不大。從圖8f可以看出,大部分晶粒呈圓球狀和圓桿狀,許多合并長大的晶粒形狀已經看不到合并長大時的“8”字形痕跡,說明Ostwald熟化機制起到了重要作用。在圖中還可以看到熔斷的二次枝晶臂。

圖9為T = 588℃時,不同等溫時間下AlSi7Mg鋁合金微觀組織的OM像。從圖9a可以看出,存在少量形狀不規則的特大晶粒。晶粒尺寸較為分散,晶粒分布比較均勻,形狀較為圓整,未見明顯粘結現象。多數晶粒內部有球狀液滴,還能看到部分晶粒內部的液相相互貫通。從圖9b可以看出,晶粒圓整度和液相量較2 min時變化不大。圖9c顯示,尺寸較大的晶粒數量較多,主要原因是晶內液相在界面能的驅動下將晶粒熔斷。在晶間液相較大的液相間隙有多處毛刺晶簇集,部分毛刺晶之間出現合并長大現象。在較大晶粒的晶界處也能看到大量毛刺晶的簇集。從圖9d可以看出,大部分晶粒尺寸相近,有少量特大晶粒。同11 min相比,晶粒尺寸變化不大,毛刺晶數量顯著減少。從圖9e可以看出,晶內液相顯著減少。從圖9f可以看出,晶粒尺寸略有增大,存在部分異常長大的晶粒。晶粒分布均勻,圓整度高。

圖10為T = 593℃時,不同等溫時間下AlSi7Mg鋁合金微觀組織的OM像。從圖10a可以看出,晶粒分布均勻,晶粒較為圓整,存在部分異形晶粒。毛刺晶分布在晶間液相和部分晶粒的晶界處。晶內存在大量球狀液滴,部分液滴接觸融合形成形狀不規則的大液滴,部分液滴熔滲到晶間液相中,在7005鋁合金通過固相法制備半固態坯料時也有相似現象[39]。晶間液相相互溝通形成液相網絡。從圖10b可以看出,晶粒尺寸有所增大,晶粒球化程度更加明顯,晶粒分布均勻,液相量變化不大。從圖10c可以看出,晶粒尺寸顯著增大,晶粒形狀不規則,晶粒的圓整度下降。這主要是因為相鄰晶粒發生了明顯的合并長大,致使晶粒尺寸顯著增大[40]。少數晶界處重新出現毛刺晶。從圖10d可以看出,晶粒尺寸略有降低,晶粒形狀更加圓整,晶粒分布更加均勻,毛刺晶數量有所增加。

圖11為T = 599℃時,不同等溫時間下AlSi7Mg鋁合金微觀組織的OM像。可以看出,所有金相照片總的規律是晶粒分布均勻,圓整度較高,晶間液相較為均勻,合并長大的晶粒較少[41]。在等溫溫度為599℃時,各等溫時間下AlSi7Mg鋁合金半固態坯料微觀組織的晶內液相均較少,形成的球狀液滴較少,而當坯料完全到達半固態溫度時,晶內液相與晶間液相的總量是基本不變的,這說明AlSi7Mg半固態坯料的液相率主要取決于等溫溫度,隨保溫時間的延長,液相率變化較小。晶內液相較少說明晶內液相大部分向晶界遷移并潤濕晶界,然而此時晶粒的圓整度仍然較高,這是由于Ostwald熟化機制使得高曲率材料熔化后沉積到具有低曲率半徑的材料上[42]。同時可以看出隨著等溫時間的延長,晶粒尺寸明顯增大。

晶粒尺寸隨等溫時間變化的散點圖及線性擬合如圖12所示。平均晶粒尺寸隨等溫時間的粗化由Lifshitz和Slyozov[43]及Wagner[44]提出的LSW理論(Ostwald熟化)的經驗公式進行擬合,即平均晶粒尺寸的n次方與等溫時間為線性關系,如

圖12 平均晶粒尺寸D3隨等溫時間變化的散點圖及線性擬合圖

Fig.12 Scatter diagram and linear fitting diagram of D3 with isothermal time (K—coarsening rate of solid grain, R2—coefficient of determination )

式中,D0為初始晶粒的平均尺寸,K為晶粒粗化速率常數,n為粗化經驗指數。

經Origin進行線性擬合后,得出581、584、588、593和599℃下,平均晶粒尺寸隨等溫時間的變化關系如式(4)~(8)所示。

晶粒粗化速率常數總的趨勢是隨等溫溫度的升高而增大,在其他條件不變的條件下,半固態坯料的液相率越高,晶粒粗化速率常數越大,從581℃到599℃,K的值為246~797 μm3/s。說明在本選定參數條件下,599℃的Ostwald熟化機制作用明顯[47]。D3和等溫時間的線性關系在581、584、588和593℃ (也即液相率為10%~40%時)變化不大,調整后擬合優度R2在0.5~0.7之間,而在處理數據時發現,在581、584、588和593℃條件下,等溫時間為11 min時的數據均偏離線性擬合曲線較高,故下一小節會重點分析等溫時間為11 min時平均晶粒尺寸的變化。

圖13為不同時間組的平均晶粒尺寸及形狀因子隨等溫溫度變化圖。平均晶粒尺寸隨溫度變化的總體趨勢是隨著等溫溫度的升高,平均晶粒尺寸會增大。等溫時間為11、16、21和26 min時的曲線會有交叉重疊,而在圖12中上述參數同樣有交叉重疊,說明延長等溫時間和升高等溫溫度會達到相近的效果,均會使晶粒尺寸有所增大。而不同溫度和不同時間下的形狀因子均較高,無明顯趨勢。在選定參數條件下,平均晶粒尺寸分布在64~117 μm,形狀因子分布在0.76~0.89。由上文分析可知,等溫時間為11 min時的數據較為偏離線性擬合曲線,可能的原因是等溫11 min時出現較多的合并長大現象。故下文重點分析等溫時間為11 min時晶粒尺寸隨等溫溫度的變化。

圖13 不同等溫時間組的平均晶粒尺寸及形狀因子隨等溫溫度變化圖

Fig.13 D (a) and f (b) with isothermal temperatures in different isothermal time groups

圖14為等溫11 min時平均晶粒尺寸及形狀因子隨等溫溫度變化圖。可以看出,當溫度低于593℃時,平均晶粒尺寸與溫度呈正相關,當溫度高于593℃時,平均晶粒尺寸與溫度呈負相關。而形狀因子隨等溫溫度的升高先減小后增大,轉折點同樣是593℃。在等溫溫度低于593℃時,液相量少,此時各晶粒距離較近,在微流作用下容易轉到某個相同的晶粒取向,因此容易發生合并長大。而此時Ostwald長大機制也起到一定的作用。晶粒的圓整度較高,但是隨溫度升高而逐漸下降,且晶粒的長大速率要高于熔化速率,此時合并長大機制占主要地位,兼具Ostwald長大機制[48]。當溫度高于593℃時,液相量較大,各晶粒距離較遠,因此此時更容易發生Ostwald長大。此時長大速率小于熔化速率。根據曲率對熔點的影響,高曲率處原子會向低曲率處發生遷移并沉積,同時由于各晶粒相距較遠,此時合并長大機制發生弱化,因此圓整度提高[49]。

圖14 等溫時間為11 min時平均晶粒尺寸及形狀因子隨等溫溫度變化圖

Fig.14 D and f with different isothermal temperatures at isothermal time of 11 min

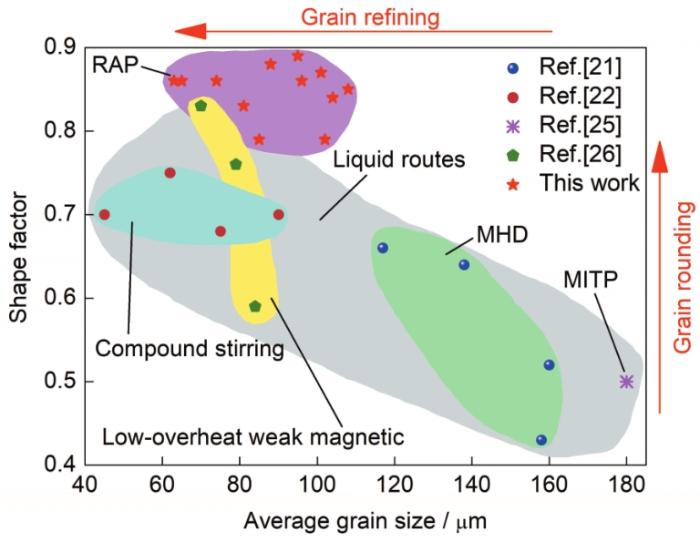

圖15為液相法和RAP固相法制備的AlSi7Mg鋁合金半固態坯料微觀組織中,固相平均晶粒大小和形狀因子的對比圖。其中通過熔體等溫處理法[26] (melt isothermal treatment process,MITP)制備的AlSi7Mg半固態坯料的晶粒尺寸最粗大,達到了180 μm。復合攪拌法[22]制備的半固態坯固相晶粒平均尺寸最細小,只有45 μm。值得注意的是,采用RAP固相法制備的半固態坯料,其固相分數要高于液相法制備的半固態坯料,固相晶粒的平均尺寸也應大于液相法制備的半固態坯料。在形狀因子的對比中,采用RAP法制備的半固態坯料的固相晶粒圓整度最好,形狀因子高達0.89,優于液相法制備的半固態坯料[21,25]。

圖15 不同方法制備的AlSi7Mg鋁合金半固態坯料微觀組織對比

Fig.15 Comparison of microstructures of AlSi7Mg aluminum alloy semi-solid billets prepared by different methods (RAP—recrystallization and partial remeltling, MHD—magnetohydrodynamic, MITP—melt isothermal treatment process)

半固態的晶粒長大機制為Ostwald熟化機制與合并長大機制,這2種機制的本質均為原子擴散。前者的擴散效果可以概括為原子在液相中擴散,大晶粒越來越大,小晶粒越來越小,晶粒形狀更加圓整。后者主要是相鄰晶粒間的擴散,需要滿足近距離和相同位向[50]。由于2者的濃度梯度和擴散距離不同,因此前者粗化速率小于后者。

相鄰晶粒之間在晶粒取向較為接近的位置存在小角度晶界,當這些小角度晶界一旦滿足γss < 2γsl

毛刺晶的出現有2種可能的來源,一種是新結晶的小晶粒,另一種是晶界附近的高能亞晶界被液相浸潤而剝離形成。對于第一種來源的解釋是,在半固態區間內加熱,溫度滿足一定過冷度的要求,晶界處的共晶組織熔化會形成液膜[49],液相中的原子熱運動強烈,短程有序原子集團會不斷地產生和消失,存在結構起伏。液相相互貫通流動會形成微流進行傳質和傳熱,存在成分起伏和能量起伏。從而會有一些晶坯滿足臨界形核尺寸等形核條件,晶坯一旦形核便會開始長大。由于球形的表面能最低,為了降低總自由能,晶粒會在表面張力的作用下自發向球形和近球形轉變[47]。在Ostwald熟化機制的作用下,曲率半徑較小的晶粒的原子將會發生遷移,沉積到大晶粒或曲率較高的位置上,逐漸熔化最終消失[41]。因此毛刺晶的產生與消失是動態過程。部分毛刺晶由于距離較大晶粒較近,在微流作用下容易轉到某個相同的晶粒取向,因此容易發生合并長大[53]。之后,由于曲率對熔點的影響,毛刺晶與較大晶粒合并長大的部位將會逐漸趨于球化。而對于第二種來源的解釋是,RAP法制備半固態坯料會使鋁合金晶體產生一定程度的變形,變形的能量會以空穴、位錯、層錯和孿晶等方式儲存起來,形成儲存能。其中靠近晶界處的高能亞晶界在滿足一定的能量條件后被完全浸潤,進而脫落于晶粒,獨立存在于液相中[54]。毛刺晶與較大晶粒距離較近處,可以看到2者的邊界形狀高度一致,因此認為毛刺晶的形成是源于第二種機制。同理,在圖8f中出現的二次枝晶臂可以用同樣的原理來解釋。

(1) 利用RAP法可以制得合格的AlSi7Mg鋁合金半固態坯料,所得晶粒形狀圓整,尺寸較小。在變形溫度為240℃,變形量為40%,等溫溫度為581、584、588、593和599℃下,平均晶粒尺寸分布在64~117 μm,形狀因子分布在0.76~0.89。

(2) 在其他條件不變的情況下,隨變形量增大,晶粒的平均尺寸會越來越小,變形溫度對晶粒尺寸的影響無明顯規律。根據平均晶粒尺寸最小原則確定了選定參數條件下的最優鐓粗參數為變形溫度240℃,變形量40%。

(3) 平均晶粒尺寸與等溫時間的關系與Ostwald熟化機制相近,當溫度為581、584、588、593和599℃時,隨等溫溫度升高,粗化速率常數分別為246、453、515、607和797 μm3/s,其數值不斷增大。調整后R2分別為0.5207、0.65784、0.61312、0.66719和0.98401。在高固相率(對應溫度為581~593℃)時,調整后R2為0.5~0.7,說明此時Ostwald熟化機制并非晶粒粗化的唯一機制,合并長大機制也有一定的影響。當固相率為50% (對應溫度為599℃)時,晶粒粗化以Ostwald熟化機制為主,調整后R2為0.98401。

(4) 隨等溫溫度升高,平均晶粒尺寸的總體趨勢逐漸增大,形狀因子的變化無明顯規律。在等溫時間為11 min時,平均晶粒尺寸隨等溫溫度升高先增大后減小,形狀因子隨等溫溫度升高先減小后增大,溫度低于593℃時,以合并長大機制為主,溫度高于593℃時,以Ostwald熟化機制為主。

1 實驗方法

Element

Si

Mg

Ti

Fe

Mn

Cu

Zn

Al

Standard

6.5-7.5

0.25-0.45

≤ 0.2

≤ 0.12

≤ 0.05

≤ 0.2

≤ 0.3

Bal.

Sample

6.930

0.490

0.054

0.020

0.033

0.011

0.043

Bal.

圖1

2 實驗結果

2.1 變形溫度和變形量的影響

圖2

圖3

圖4

圖5

圖6

2.2 半固態組織演變過程

圖7

圖8

圖9

圖10

圖11

3 分析討論

3.1 半固態組織定量計算

圖12

圖13

圖14

圖15

3.2 半固態固相晶粒粗化機制

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號