分享:H13鋼表面電火花沉積WC-Ni基金屬陶瓷涂層微觀組織及摩擦磨損性能

為了提高H13鋼表面性能,延長其使用壽命,采用電火花沉積工藝在H13鋼基體上制備了WC-Ni基金屬陶瓷涂層,并分別以Ni和Mo作為過渡層制備了復合涂層。利用XRD、SEM、EDS、顯微硬度計和摩擦磨損試驗機分析了涂層的物相、微觀組織、顯微硬度和摩擦磨損性能。結果表明,WC-Ni涂層表面由濺射狀沉積斑點堆積而成,橫截面分為涂層區、過渡層和基體3個區域,WC硬質相彌散分布于涂層內。Ni/WC-Ni復合涂層的表面較為光滑平整,Ni過渡層的引入并未改變涂層的物相,界面處WC硬質相異常長大。Mo/WC-Ni復合涂層表面存在微細裂紋,且生成了新相Fe9.7Mo0.3。復合涂層的硬度均高于WC-Ni涂層,復合涂層的摩擦系數和磨損失重均低于基體與WC-Ni涂層,Mo/WC-Ni復合涂層具有更好的耐磨性。

關鍵詞:

H13鋼有良好的淬透性、強韌性以及抗熱裂能力,是工業領域內廣泛使用的熱作模具鋼之一。熱作模具鋼在服役過程中會承受高溫沖擊(一般壓力大于9 MPa,溫度高于1000℃)和劇烈摩擦,易導致表面產生龜裂、點蝕、磨損變形等缺陷,影響熱作模具的使用壽命[1,2]。由于上述破壞形式大多是從材料表面產生,因此可以通過制備表面耐磨硬質涂層的方法進行防護。

WC基金屬陶瓷材料具有高硬度、高耐磨性的優點,是模具、礦山機械等零部件表面涂層制備的常用材料,其中WC-Co基金屬陶瓷涂層的應用較為廣泛,岑升波等[3]采用超音速火焰噴涂方法在Q235基體上制備了微米級WC-12Co涂層,提高了耐腐蝕性能。黏結劑金屬Co的資源儲量較少且成本較高,尋求其替代材料具有重要意義。Ni與Co同是鐵族元素,Ni對WC陶瓷不僅有良好的潤濕性,而且Ni本身的抗腐蝕性和抗氧化性相對較好,儲量相對豐富,采用Ni為黏結劑制備的WC-Ni基金屬陶瓷涂層可以滿足工業使用要求[4~6]。目前,通常用于制備WC-Ni基金屬陶瓷涂層的方法有等離子噴涂、激光熔覆、直流復合電鍍、超音速火焰噴涂和電火花沉積等。利用等離子噴涂或火焰噴涂制備的WC-Ni基金屬陶瓷涂層厚度可達500 μm以上,通過改變功率可以提高WC陶瓷微粒的熔敷效率。但涂層整體的孔隙率約為5%~10%,組織致密度低,且由于熱輸入大,使基體表面產生不同程度的熱變形[7,8]。激光熔覆技術的熱源較集中,冷卻速率快,制備的WC-Ni基金屬陶瓷涂層晶粒細化程度高,耐磨性和韌性好,但也存在熱輸入大,涂層內部陶瓷顆粒分布不均勻等問題[9~11]。武占文等[12]采用直流復合電鍍方法制備出Ni-WC納米復合鍍層,WC顆粒可明顯細化鍍層晶粒,改變其擇優取向,顯著提高鍍層的強度,但其工藝過程較為復雜。

電火花沉積是通過脈沖放電能量將導電電極材料轉移至基體表面形成涂層的技術,該技術操作方便,成本低,且所制備涂層與基體的冶金結合性好,對基體的熱影響較小[13,14]。目前電火花沉積技術在制備WC-Co基金屬陶瓷涂層方面應用較多,其研究包括了工藝參數[15]、組織和性能[16]及涂層形成機理[17]等,而在WC-Ni基金屬陶瓷涂層的制備方面少有研究。Suzuki和Yamamoto[18]在研究WC硬質合金中Ni代替Co時發現,當Ni與Co含量均為10%時,前者的基體強度比后者低,但當硬質合金中WC晶粒尺寸減少至1.0~1.2 μm時,2者的性能差異很小。然而,陳德勇等[19]從WC-Co與WC-Ni的生產工藝中發現,由于Ni粉與Co粉的細化機理截然不同,可以認為對Ni含量低的合金混合料進行球磨會更有利于Ni的細化和均勻化;同時發現,雖然WC在Ni中的固溶量為10%~30%,但是固溶于Ni中的WC的強化作用微弱。因此為了緩解涂層內部熱應力,有效提高涂層的綜合性能,本工作分別采用WC-10Ni (質量分數,%)金屬陶瓷、Ni和Mo棒材作為電極材料,其中Ni和Mo為過渡層材料。通過電火花沉積方法首先在H13鋼表面制備Ni或Mo過渡層,接著在過渡層上沉積制備WC-Ni基金屬陶瓷復合涂層,然后對涂層的組織特征和摩擦磨損性能進行系統分析和研究。

H13熱作模具鋼為基體,其尺寸為10 mm × 10 mm × 5 mm,其主要化學成分(質量分數,%)為:C 0.39,Si 0.90,Mn 0.35,Cr 5.13,Mo 1.43,V 1.10,Fe余量。首先用600~2000號的砂紙對基體試樣表面進行打磨,然后將基體試樣置于丙酮溶液中進行超聲波清洗,去除基體表面油污雜質。

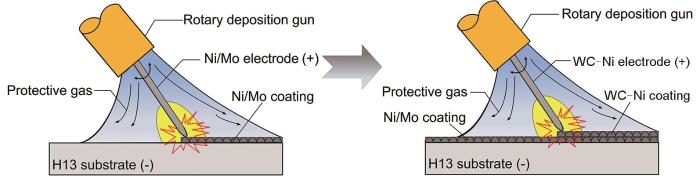

采用DZS-1400型電火花沉積堆焊機,其沉積過程的原理如圖1所示。電極材料為采用真空燒結法制備而成的WC-10Ni金屬陶瓷棒,其直徑為4 mm。Ni/WC-Ni和Mo/WC-Ni復合涂層中Ni、Mo過渡層的電極材料為直徑為4 mm的Ni棒和Mo棒(純度> 99.9%)。在H13鋼基體直接電火花沉積WC-Ni基金屬陶瓷涂層作為對比,WC-Ni基金屬陶瓷涂層、Ni/WC-Ni復合涂層和Mo/WC-Ni復合涂層均采用相同的工藝參數制備,在基體表面進行往復式沉積的具體參數為:輸出電壓60 V,沉積功率800 W,頻率700 Hz,電極轉速1400 r/min,Ar氣流量9 L/min,比沉積時間4 min/cm2。

圖1 電火花沉積過程示意圖

Fig.1 Schematic of electrospark deposition process

采用D/Max 2500pc型X射線衍射儀(XRD)分析WC-Ni基金屬陶瓷涂層的物相組成。采用TESCAN VEGA3型鎢燈絲掃描電子顯微鏡(SEM)觀察涂層的表面及截面組織形貌,并用SEM附帶的能譜儀(EDS)進行元素分析。采用HVS-1000型顯微硬度計測量涂層截面的Vickers顯微硬度,載荷設定為50 g,加載時間10 s。采用CSM球盤式摩擦磨損試驗機測量室溫下涂層的摩擦系數,對磨球為直徑6 mm的Al2O3球,測試距離為90 m,滑動速率保持在5 cm/s,測試載荷分別為5和8 N,通過傳感器實時記錄摩擦系數的變化。通過磨損質量評估涂層的耐磨性,采用精度為0.1 mg的BSA224S-CW型分析天平進行測量,計算試樣摩擦磨損前后的質量差。

圖2a為H13鋼基體直接電火花沉積WC-Ni基金屬陶瓷涂層的XRD譜。可以看出,衍射峰都發生了不同程度的寬化,這與電火花沉積的快速升溫和冷卻過程使得涂層晶粒細化和涂層內部的殘余應力有關,2種因素共同作用使衍射峰寬化[20]。值得注意的是,WC-Ni基金屬陶瓷涂層中的主要物相組成為W2C、WC、WC1-x、Fe3W3C和Ni4W,其中W2C、WC、WC1-x是WC-Ni基金屬陶瓷的主要硬質相,WC1-x和W2C的生成表明涂層中發生了明顯的脫碳現象。

圖2 電火花沉積WC-Ni基金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層的XRD譜

Fig.2 XRD spectra of WC-Ni matrix cermet coating (a), Mo/WC-Ni composite coating (b), and Ni/WC-Ni composite coating (c) prepared by electrospark deposition

Mo/WC-Ni金屬陶瓷復合涂層(圖2b)中生成了新合金相Fe9.7Mo0.3,表明過渡層與H13鋼基體之間存在元素的互擴散,并形成了冶金結合,這有利于提高基體和過渡層的結合力。在電火花沉積過程中,旋轉電極對涂層具有一定的攪拌作用,表層的熔融基體會黏連在電極表面發生共沉積,并與基體成分發生冶金反應,生成了Fe3W3C合金相。而Ni過渡層的引入并未改變涂層的物相(圖2c)。

圖3a和b分別是電火花沉積WC-Ni基金屬陶瓷涂層的表面形貌及其局部表面形貌。由圖可知,涂層的表面是由濺射狀的沉積斑點堆疊而成,但是并非呈典型的橘皮狀特征,其脈沖沉積斑點的直徑可達300 μm以上,且沉積點的表面較為光滑,只存在細小電蝕坑。沉積斑點的邊緣呈放射狀,同時四周分布著長條狀濺射顆粒。圖3c所示為電火花沉積Mo/WC-Ni復合涂層表面形貌的SEM像。可以看出,涂層同樣是以大熔滴形式進行過渡,并形成濺射狀形貌,涂層表面存在少量微裂紋,這是由于電火花沉積過程冷卻速率快,熱應力來不及釋放導致的開裂[14]。圖3d所示為電火花沉積Ni/WC-Ni復合涂層表面形貌的SEM像。可以看出,涂層表面較為光滑,單脈沖沉積斑點面積大且表面平整,四周為放射狀的邊緣,無開裂現象,這是由于Ni與基體和金屬陶瓷涂層的冶金結合性好,同時起到了緩解熱應力的作用。

圖3 電火花沉積WC-Ni基金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層表面形貌的SEM像

Fig.3 Surface SEM images of WC-Ni matrix cermet coating (a, b), Mo/WC-Ni composite coating (c), and Ni/WC-Ni composite coating (d) prepared by electrospark deposition

圖4a和b所示為電火花沉積WC-Ni基金屬陶瓷涂層的截面形貌及EDS線掃描分析結果。可以看出,涂層存在明顯的分層現象,可以分為涂層區、過渡層和基體3部分;涂層區為WC-Ni涂層,其中被黏結相所包裹的白色WC硬質陶瓷相彌散分布于涂層內,且涂層區內存在由電火花沉積過程中的熱應力釋放而產生的微裂紋。WC顆粒的形狀和尺寸分布具有一定特征,在涂層頂層和中部的WC顆粒為細小條狀或顆粒狀,而涂層和基體交界處的過渡區中部分WC顆粒出現了異常的長大。對涂層整體的WC顆粒尺寸進行統計后繪制了如圖4c所示的直方圖。可以看出,WC顆粒尺寸多數為1 μm左右,而發生異常長大的顆粒尺寸約為5 μm,WC顆粒的平均尺寸為1.3 μm。分析認為,電火花沉積過程中,熔融電極材料在旋轉電極的攪拌作用下快速濺射至基體表面并發生凝固,其中最上層的冷速很快,抑制了WC顆粒的長大行為,使整體組織發生細化,這種結構提高了涂層表面的強度和硬度。而靠近基體的涂層在連續放電沉積過程中接受了較多的能量輸入,導致了WC顆粒的異常長大[21,22]。在涂層和基體之間存在一層灰黑色的連續過渡層,這是因為火花放電時在基體表面形成了高溫高壓放電微熔池,使表層的部分基體發生了重熔而形成的。這種過渡結構可以緩解大顆粒WC對涂層和基體的割裂效應,提高涂層的結合強度[23]。

圖4 電火花沉積WC-Ni基金屬陶瓷涂層的截面形貌、EDS掃描分析和WC顆粒尺寸分布圖

Fig.4 Cross-sectional SEM image (a) and EDS line scanning results (b) of WC-Ni matrix cermet coating prepared by electrospark deposition, and particle size distribution of ceramic phase (c)

從圖4b可以發現,基體中的Fe元素在涂層中的分布范圍很廣,這種現象的產生一是由于Fe元素在熔池內發生了擴散;二是由于電火花沉積旋轉電極特有的電極黏連效應,熔融鋼基體會黏連在電極表面,并和電極材料共同參與電火花沉積過程。在過渡區域,涂層中的W和Ni 2種主要元素呈平緩過渡分布,說明涂層與基體的冶金結合性較好。

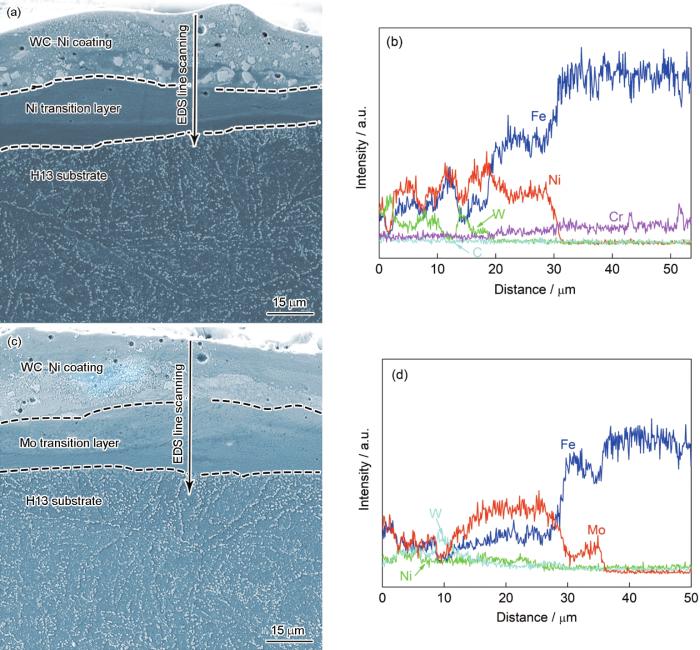

電火花沉積Ni/WC-Ni金屬陶瓷復合涂層截面形貌的SEM像及EDS線掃描分析結果分別如圖5a和b所示。可以看出,涂層整體較為致密,涂層平均厚度約為41 μm,存在少量氣孔缺陷,未發現明顯裂紋,復合涂層分層現象明顯,最上層為WC-Ni涂層,白色的細小WC硬質陶瓷顆粒鑲嵌于Ni基底中;中間為Ni過渡層,其組織致密且均勻,與WC-Ni金屬陶瓷涂層的界面處形成了牢固的冶金結合,在WC-Ni金屬陶瓷涂層與Ni過渡層的界面處,WC顆粒的尺寸為2~4 μm,與最上層相比顆粒出現了異常長大現象;最下面一層為重熔界面層,其是基體表面在電火花放電過程中形成的。從圖5b可以看出,在整個涂層范圍內,Fe、W、Ni 3種主要元素呈現波動式分布,其中Fe與Ni元素的變化趨勢基本相同,說明Ni過渡層可以有效增強涂層與基體的冶金結合性。電火花沉積Mo/WC-Ni金屬陶瓷復合涂層截面形貌的SEM像及EDS線掃描分析結果分別如圖5c和d所示。可以看出,復合涂層截面為多層次的梯度結構,可以分為WC-Ni涂層、Mo過渡層和基體3部分,整體組織均勻且連續,存在少量氣孔缺陷,涂層內部未發現明顯裂紋,涂層的平均厚度約為43 μm。Mo過渡層與基體之間存在厚度為5 μm左右的界面組織,通過EDS線掃描分析結果以及物相組成可知,Fe與Mo元素在界面處發生擴散,并通過冶金反應生成了新相Fe9.7Mo0.3。因為復合涂層的組織并非呈平整的層狀分布,金屬陶瓷層、Mo過渡層和基體之間組織相互交織在一起,所以有利于提高涂層與基體的結合性。

圖5 電火花沉積Ni/WC-Ni復合涂層與Mo/WC-Ni復合涂層截面形貌的SEM像及EDS線掃描分析

Fig.5 Cross-sectional SEM images (a, c) and EDS line scanning results (b, d) of Ni/WC-Ni composite coating (a, b) and Mo/WC-Ni composite coating (c, d) prepared by electrospark deposition

圖6為電火花沉積WC-Ni基金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層的截面顯微硬度分布曲線。可以看出,3種涂層的顯微硬度均沿著厚度方向呈梯度變化。Mo/WC-Ni復合涂層的硬度均比另外2個涂層高,其最大值為1130 HV,約為基體的4倍,這是由于引入Mo過渡層后,元素與基體之間存在互擴散,并形成了冶金結合,涂層中有新相Fe9.7Mo0.3生成,這有利于提高基體和過渡層的結合力,進而涂層的表面強化效果顯著。Ni/WC-Ni復合涂層的硬度高于WC-Ni涂層,Ni/WC-Ni復合涂層最大硬度可達972 HV,當距離表面的涂層厚度范圍為35~47 μm時,Ni/WC-Ni復合涂層硬度略低于WC-Ni涂層。根據Ni/WC-Ni復合涂層的微觀組織分析結果可知,涂層與基體的界面處存在Ni過渡層,由于Ni過渡層及基體的界面屬于高韌性區,可以防止涂層出現橫向開裂或剝落[24,25],所以涂層的硬度略有降低。WC-Ni涂層的顯微硬度最大值為816 HV,約為基體的3倍,這是由于WC-Ni涂層的頂部被彌散分布的細顆粒陶瓷相覆蓋,提高了表面硬度,而在涂層與基體的界面處存在少量異常長大的WC陶瓷顆粒,因此出現局部硬度升高的現象[22]。

圖6 電火花沉積WC-Ni基金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層的顯微硬度分布

Fig.6 Microhardness distributions of WC-Ni matrix cermet coating, Mo/WC-Ni composite coating, and Ni/WC-Ni composite coating prepared by electrospark deposition

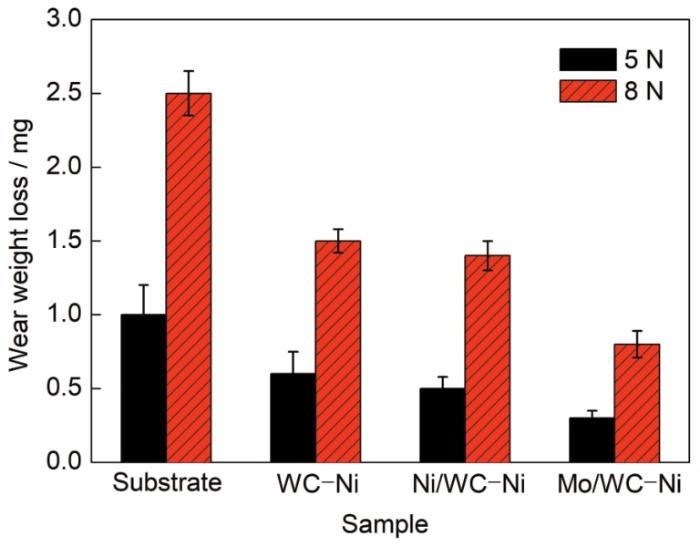

室溫下摩擦載荷為5和8 N時H13鋼基體、WC-Ni基金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層的干摩擦系數曲線和30 min磨損失重分別如圖7和8所示。可以看出,它們的摩擦系數曲線可以大致分為3個階段,即初始階段、適應階段和穩定階段。摩擦載荷為5和8 N時,WC-Ni涂層的平均摩擦系數分別為0.541和0.512,載荷的增加使得摩擦系數降低。分析可知,涂層與Al2O3的對磨表面屬于彈塑性接觸狀態,實際接觸面積正比于載荷的2/3次方,因此摩擦系數會隨著載荷的增加而降低[26]。

圖7 室溫下摩擦載荷為5和8 N時H13鋼基體、WC-Ni金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層摩擦系數曲線

Fig.7 Friction coefficient curves of H13 steel substrate, WC-Ni matrix cermet coating, Mo/WC-Ni composite coating, and Ni/WC-Ni composite coating at room temperature under loadings of 5 and 8 N

通過對比WC-Ni涂層和H13鋼基體的平均摩擦系數可知,涂層的平均摩擦系數降低了約28%,因此WC-Ni涂層具有良好的減摩作用。當載荷為5 N時,Ni/WC-Ni復合涂層的平均摩擦系數僅為0.44,顯著低于基體和WC-Ni涂層的摩擦系數。當載荷為8 N時,Ni/WC-Ni復合涂層的摩擦系數在5~15 min的時間內出現了異常的上升,最大值達到了0.71,隨后快速下降并趨于平穩,平均摩擦系數約為0.61,與WC-Ni涂層的平均值相接近,因此引入Ni作為過渡層可以在低載荷條件下提高涂層整體的減摩性。當載荷為5 N時,Mo/WC-Ni復合涂層的摩擦系數曲線先緩慢上升,并逐漸趨于穩定,平均摩擦系數為0.34,與WC-Ni涂層相比降低了37%。當載荷為8 N時,Mo/WC-Ni復合涂層的平均摩擦系數約為0.53,與WC-Ni涂層相比較為接近。綜上所述,在低載荷條件下,2種復合涂層相比WC-Ni涂層具有更好的減摩性;在高載荷條件下,2種復合涂層的減摩作用相對于基體較為明顯。結合圖8可知,在5和8 N 2種載荷條件下,復合涂層具有比H13鋼基體和WC-Ni涂層更好的耐磨性,其中Mo/WC-Ni復合涂層的耐磨性最好。

圖8 摩擦載荷為5和8 N時H13鋼基體、WC-Ni金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層的磨損失重

Fig.8 Wear weight losses of H13 steel substrate, WC-Ni matrix cermet coating, Mo/WC-Ni composite coating, and Ni/WC-Ni composite coating under loadings of 5 and 8 N

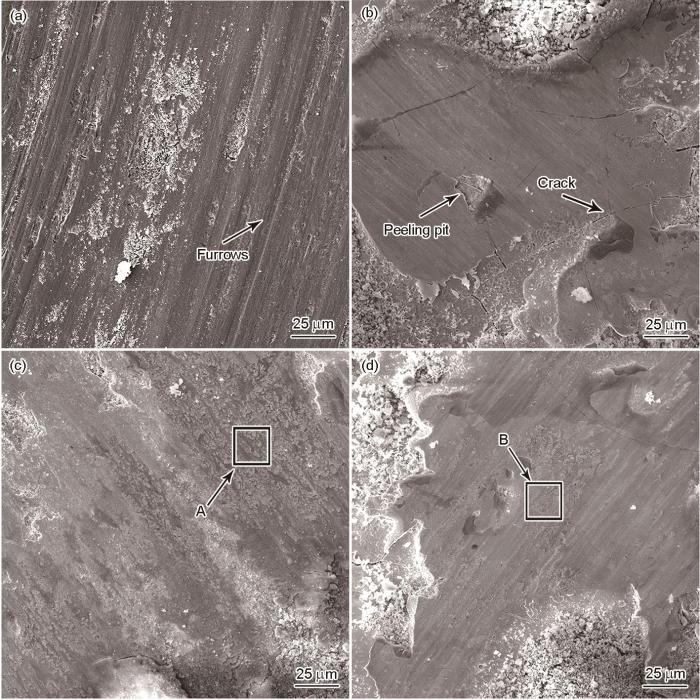

載荷為5 N時,H13鋼基體、WC-Ni基金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層的表面磨損形貌及其EDS分析結果如圖9和表1所示。可以看出,H13鋼基體表面出現很深的犁溝以及反復摩擦導致的剝落坑,同時表面存在較多磨屑,說明基體的磨損機理以磨粒磨損和疲勞磨損為主。WC-Ni涂層的表面磨損形貌中犁溝很淺,表層存在小面積的磨損凹槽,凹槽周圍出現了白色絮狀磨屑,說明涂層表層的WC硬質陶瓷相起到了提高表面硬度和強度的作用,使其可以抵抗滑動摩擦磨損過程中產生的反復應力作用,減少表層剝落的出現[27,28]。但結合圖4a可知,涂層表面細小的WC顆粒提高了涂層的摩擦磨損性能,而微裂紋作為裂紋源,使得裂紋進一步地擴展和聚集,進而在涂層表面呈現片狀剝落或形成點蝕坑而導致磨損,但涂層中存在一層灰黑色的連續過渡區,這種過渡結構可以緩解大顆粒WC對涂層與基體的割裂效應,提高涂層的結合強度,進而提高涂層表面的摩擦磨損性能。綜上所述,WC-Ni涂層的磨損機理為輕微磨粒磨損和黏著磨損。

圖9 H13鋼基體、WC-Ni金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層的磨損形貌

Fig.9 Wear morphologies of H13 steel substrate (a), WC-Ni matrix cermet coating (b), Ni/WC-Ni composite coating (c), and Mo/WC-Ni composite coating (d)

表1 圖9中方框區域的EDS分析結果 (mass fraction / %)

Table 1

Ni/WC-Ni復合涂層的磨損表面呈現出河流狀紋理,犁溝非常淺,在邊緣位置存在少量磨屑。其表面A區域EDS分析結果表明,表面分布有大量W元素,質量分數達82.29%,其次為Ni元素,質量分數為11.50%。分析認為,表層的WC-Ni涂層在磨損過程中承受了法向壓力和切向摩擦力的作用,硬質相WC、W2C以及WC1-x的存在提高了其抵抗犁溝阻力的能力,因而不會出現較深的溝槽,但涂層表面在黏著效應的作用下會被磨平,因此出現了類似于河流狀的紋理。Mo/WC-Ni復合涂層的磨損表面存在較淺的犁溝,并且存在大量磨屑。從B區域EDS分析結果可以發現,W元素的含量最高,而Mo元素的質量分數僅為1.17%。分析認為,Mo/WC-Ni復合涂層整體的硬度較高,耐磨性好,因此Mo過渡層在摩擦過程中并未與對磨球直接接觸。此外,2種復合涂層的磨損表面的O元素含量非常少,說明涂層的抗氧化磨損能力較好。綜上所述,Ni/WC-Ni復合涂層磨損機理為黏著磨損,而Mo/WC-Ni復合涂層的磨損機理為磨粒和黏著的復合磨損。

(1) 采用電火花沉積工藝在H13鋼表面成功制備了WC-Ni基金屬陶瓷涂層、Mo/WC-Ni復合涂層和Ni/WC-Ni復合涂層。Ni過渡層的引入未改變涂層的物相,而Mo/WC-Ni復合涂層中生成了Fe9.7Mo0.3相。Mo/WC-Ni復合涂層的表面存在少量裂紋,Ni/WC-Ni復合涂層表面較為光滑。

(2) WC-Ni基金屬陶瓷涂層存在明顯的分層現象,WC硬質陶瓷相彌散分布,并被黏結相所包裹。涂層和基體交界處Fe、W和Ni 3種元素過渡平緩,形成良好的冶金結合。Ni/WC-Ni復合涂層和Mo/WC-Ni復合涂層截面為多層結構,Ni過渡層與WC-Ni涂層界面處WC陶瓷相出現異常長大。

(3) WC-Ni基金屬陶瓷涂層的顯微硬度可達基體的3倍,其磨損機理為輕微磨粒磨損和黏著磨損。Ni過渡層的引入不會導致金屬陶瓷層硬度的下降,其磨損機理為黏著磨損。Mo/WC-Ni復合涂層的顯微硬度最高,其磨損機理為磨粒和黏著的復合磨損。2種復合涂層均在低載荷條件下表現出良好的減摩作用,其中Mo/WC-Ni復合涂層的耐磨性更好。

1 實驗方法

圖1

2 實驗結果

2.1 涂層的物相組成

圖2

2.2 涂層表面形貌及微觀組織

圖3

圖4

圖5

2.3 顯微硬度

圖6

2.4 摩擦磨損性能

圖7

圖8

圖9

Area

W

Fe

Ni

O

Cr

Mo

A

82.29

1.67

11.50

2.14

0.25

-

B

75.86

14.78

4.50

0.72

1.16

1.17

3 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號