分享:FeCrNiMo激光熔覆層組織與摩擦磨損行為

1.

2.

3.

為滿足馬氏體不銹鋼熔覆層的高效制備需求,在合金成分優(yōu)化基礎(chǔ)上,采用激光熔覆技術(shù)制備了單層厚度超過2 mm的FeCrNiMo合金熔覆層,并對其微觀組織結(jié)構(gòu)與摩擦磨損行為進(jìn)行了研究。結(jié)果表明,熔覆層厚度均勻,無明顯裂紋等缺陷,組織從表面沿厚度方向依次為等軸晶、樹枝晶、胞狀晶,枝晶內(nèi)為馬氏體,晶間為富Cr、Mo元素的鐵素體。在環(huán)-塊摩擦磨損形式下,隨著施加載荷加大,摩擦系數(shù)和磨損量逐漸增加;熔覆層以磨粒磨損和氧化磨損機(jī)制為主,但在高載荷下黏著磨損傾向增大。在球盤往復(fù)摩擦磨損形式下,隨溫度升高,摩擦系數(shù)下降,熔覆層發(fā)生熱軟化,磨損量增加;熔覆層以氧化磨損和疲勞磨損機(jī)制為主。

關(guān)鍵詞:

激光熔覆憑借其綠色、高效的工藝特點以及優(yōu)異的涂層質(zhì)量和性能,引起了工程材料表面防護(hù)與再制造領(lǐng)域極大的關(guān)注[1]。相比于傳統(tǒng)的堆焊工藝,激光束具有極高的能量密度,可以快速熔化熔覆材料,大幅提高生產(chǎn)效率;極低的稀釋率可保證熔覆材料的高效利用及預(yù)期性能;對基體熱影響相對較低,可減少加工變形;另外,極大的冷卻速率易形成過飽和固溶體、微晶、納米晶甚至非晶相等非平衡凝固組織,顯著提升熔覆層性能[2~4]。而相比于熱噴涂技術(shù),激光熔覆層消除了涂層孔隙等缺陷,其涂層內(nèi)部及與基體之間均為典型焊接組織的冶金結(jié)合,在重載磨損或強(qiáng)腐蝕工況環(huán)境中具有熱噴涂涂層無法比擬的優(yōu)勢[5,6]。近年來,隨著大功率激光器的不斷普及,熔覆加工效率有了進(jìn)一步提升,同時工藝技術(shù)與裝備成熟度日趨完善,從而使施工成本得到了有效控制。因此,激光熔覆技術(shù)的應(yīng)用領(lǐng)域正在不斷擴(kuò)大,市場份額也穩(wěn)步提升。

但在激光熔覆材料方面,目前針對性的設(shè)計開發(fā)尚顯不足,工程中大量沿用熱噴涂或噴焊等技術(shù)所使用的成熟粉體材料,包括鐵基、鎳基、鈷基合金粉末,以及NiCrBSi/WC等金屬陶瓷粉末[7~9]。其中,馬氏體不銹鋼粉末所制備的激光熔覆層由于兼具了較好的耐磨、抗蝕綜合性能,以及顯著的成熟原料和低成本優(yōu)勢,獲得了施工企業(yè)與用戶單位的廣泛青睞。然而在實際工程中,迫于提高施工效率的需求,往往希望單道熔覆即可實現(xiàn)大厚度涂層的制備。但采用現(xiàn)有常規(guī)馬氏體不銹鋼粉末進(jìn)行熔覆時,熔體凝固過程中馬氏體相變的高應(yīng)力在大厚度熔覆層中難以協(xié)調(diào),經(jīng)常導(dǎo)致涂層開裂等現(xiàn)象,嚴(yán)重影響了施工穩(wěn)定性及涂層使用性能,尤其是在一些重載或環(huán)境條件變化的情況下更易過早失效[10]。因此,本工作在前期材料設(shè)計基礎(chǔ)上對431馬氏體不銹鋼進(jìn)行了適當(dāng)?shù)某煞终{(diào)整,在優(yōu)化工藝條件下制備了單層厚度超過2 mm的激光熔覆層,著重研究熔覆層微觀組織結(jié)構(gòu)形成特征及其在不同加載條件下的摩擦磨損行為,以期為激光熔覆專用不銹鋼粉體材料的設(shè)計提供實驗依據(jù),并系統(tǒng)評價熔覆層磨損性能及失效機(jī)制,為拓展其應(yīng)用領(lǐng)域積累基礎(chǔ)數(shù)據(jù)。

熔覆材料為FeCrNiMo合金粉末,采用氣霧化法制得,其名義成分(質(zhì)量分?jǐn)?shù),%)為:Cr 15.0~17.0,Ni 1.0~2.0,Mo 1.0~2.0,Si 0.5~1.0,Mn 0.5~1.0,C 0.1~0.2,F(xiàn)e余量,篩選粒徑在75~95 μm范圍內(nèi)的粉末用于制備熔覆層。基體選用27SiMn鋼,尺寸為150 mm × 100 mm × 10 mm,熔覆前表面經(jīng)砂紙打磨后用丙酮擦拭干凈待用。為制備單道大厚度的熔覆層,采用預(yù)置粉末式激光熔覆方法,鋪粉厚度約為2.5 mm。熔覆設(shè)備為YLS-6000型光纖激光器,輸出激光波長(1075 ± 5) nm。在優(yōu)化的工藝參數(shù)條件下制備所需熔覆層,激光功率2500 W,掃描速率5 mm/s,搭接率50%,Ar氣流量12 L/min。

利用D8 ADVANCE型X射線衍射儀(XRD)對熔覆層相結(jié)構(gòu)進(jìn)行分析。通過GX-51型光學(xué)顯微鏡(OM)和Quanta 450型掃描電子顯微鏡(SEM)觀察熔覆層的顯微組織,應(yīng)用SEM附帶的能譜儀(EDS)分析樣品的成分。熔覆層顯微硬度采用HVS-1000型Vickers顯微硬度計測得,加載載荷200 g,保壓時間15 s。通過MRH-3W型高速環(huán)-塊式摩擦磨損試驗機(jī)測試不同載荷下熔覆層的室溫摩擦磨損行為,轉(zhuǎn)速為200 r/min,對磨副為調(diào)質(zhì)態(tài)GCr15鋼,測試時間60 min,施加載荷分別設(shè)置為50、150和300 N,由系統(tǒng)自帶軟件采集實時摩擦系數(shù)。不同溫度下熔覆層表面洛氏硬度(HRA)采用HTHT-R型高溫硬度計進(jìn)行測試,溫度點分別設(shè)定為25、150、300、450和600℃,各溫度條件下分別隨機(jī)測試5個點取平均值。利用MFT-1000型球盤式摩擦磨損試驗機(jī)測試不同溫度下熔覆層的摩擦磨損行為,往復(fù)行程8 mm,頻率5 Hz,施加載荷100 N,測試時間20 min,對磨副為Si3N4陶瓷球,實驗溫度分別設(shè)置為25、300和600℃。采用SEM觀察熔覆層磨損后的表面形貌特征,采用OLS-4100型激光共聚焦顯微鏡統(tǒng)計熔覆層表面磨損體積,并通過

其中,W代表磨損率;V代表磨損體積,mm3;S代表磨損距離,m;L代表施加載荷,N。

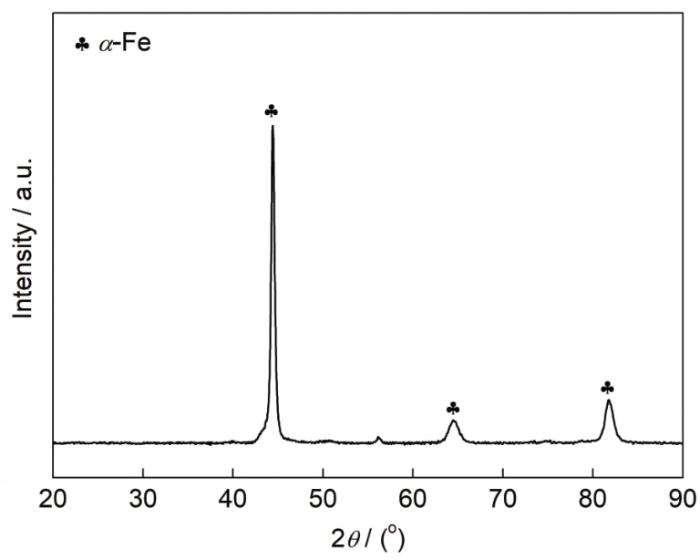

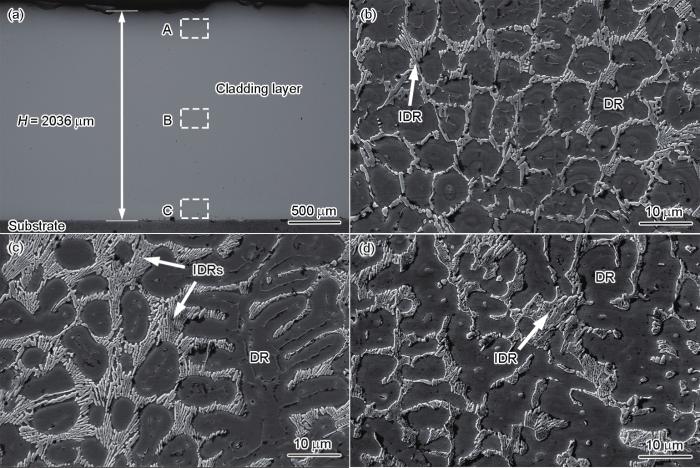

圖1為熔覆層表面的XRD譜。熔覆層呈現(xiàn)出單一的α-Fe結(jié)構(gòu)特征,無明顯奧氏體相殘留。這主要得益于激光熔覆高冷卻速率的工藝特點促進(jìn)了凝固過程中的馬氏體轉(zhuǎn)變,從而有利于保證所制備熔覆層具有高硬度和較好耐磨性。圖2a為熔覆層截面的整體形貌,可見熔覆層組織致密,無明顯氣孔和裂紋等缺陷,厚度均勻且保持在2 mm以上,滿足生產(chǎn)實踐中對于熔覆層缺陷控制及單道厚度的成形要求。同時,熔覆層與基體結(jié)合良好且顯示出極低的稀釋率,主要是由于鋪粉式的熔覆工藝使絕大部分激光能量作用于粉末,傳導(dǎo)至基體的熱量得到了較好的控制,從而有效降低了基體對熔覆層的稀釋作用。這對于生產(chǎn)過程中粉體材料的高效利用,以及發(fā)揮所設(shè)計合金材料的優(yōu)異性能均具有重要的促進(jìn)意義。

圖1 熔覆層表面XRD譜

Fig.1 XRD spectrum of the cladding layer

圖2 熔覆層沿厚度方向的微觀組織

Fig.2 Microstructures of the cladding layer along the thickness direction, in terms of integral cross-section (a), top section (b), middle section (c), and bottom section (d) (H—thickness, DR—dendritic region, IDR—inter-dendritic region)

進(jìn)一步剖析熔覆層沿厚度方向的凝固組織特征,圖2b~d分別對應(yīng)于熔覆層頂部(A區(qū))、中部(B區(qū))和底部(C區(qū))的形貌。可以看出,熔覆層表現(xiàn)出典型的由溫度梯度(G)和生長速率(R)控制的凝固組織[12,13]。其頂部組織為相對細(xì)小均勻的等軸晶,晶粒尺寸為8~10 μm,主要受空氣對流冷卻形成極大的溫度梯度所致;中部區(qū)域凝固時具有相對較小的溫度梯度,導(dǎo)致組織呈樹枝晶生長,二次枝晶臂較為發(fā)達(dá),尺寸約為15 μm;底部區(qū)域在基材的傳熱冷卻作用下,凝固溫度梯度有所增加,因此形成胞狀晶組織,晶粒尺寸約為12 μm[14]。

此外,不同區(qū)域熔覆層組織的枝晶內(nèi)區(qū)域(DR)與枝晶間區(qū)域(IDR)均存在明顯的衍射襯度差異,對此進(jìn)行EDS分析,結(jié)果如表1所示。對比發(fā)現(xiàn),Cr、Mo元素在枝晶間濃度相對較高,符合鐵素體優(yōu)先形核規(guī)律。在類似合金熔體的凝固過程中,富含Cr元素的δ-鐵素體一般會優(yōu)先形核,隨著溫度的下降,液相(L)和δ-鐵素體向奧氏體(γ-Fe)轉(zhuǎn)變,Cr在奧氏體中為有限固溶,此時δ-鐵素體中多余的Cr元素被向外排出[15]。在隨后的快速冷卻過程中,奧氏體向馬氏體轉(zhuǎn)變,從而形成了枝晶內(nèi)馬氏體(M)和晶間鐵素體(F)雙相組織[16]。而塑韌性較好的鐵素體能夠有效協(xié)調(diào)馬氏體相變的高應(yīng)力,在保持高硬度的同時,能夠避免大厚度熔覆層易開裂的問題。

表1 圖2中熔覆層微區(qū)EDS結(jié)果 (mass fraction / %)

Table 1

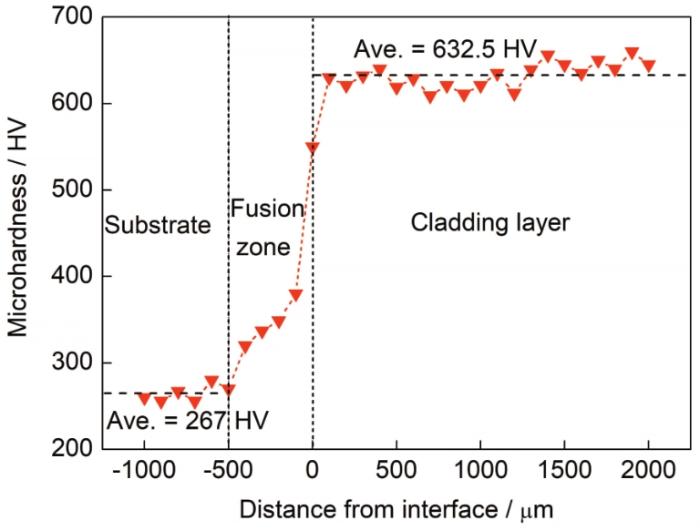

通常情況下,硬度對于熔覆層磨損性能的評價具有較好的指示意義。對熔覆層沿截面厚度方向的顯微硬度進(jìn)行測試,統(tǒng)計結(jié)果如圖3所示,其平均值可達(dá)632.5 HV,約為基體的2.4倍,顯示出較好的表面強(qiáng)化效果。盡管熔覆層不同區(qū)域的組織形態(tài)有所差別,但反應(yīng)在硬度分布方面并不顯著,均保持了馬氏體組織高硬度的特點。當(dāng)然,熔覆層頂部在細(xì)晶強(qiáng)化作用下,表現(xiàn)出相對較高的硬度;而中部區(qū)域相對粗大的枝晶組織導(dǎo)致其硬度略有下降。

圖3 熔覆層沿厚度方向的顯微硬度

Fig.3 Microhardness of the cladding layer along the thickness direction

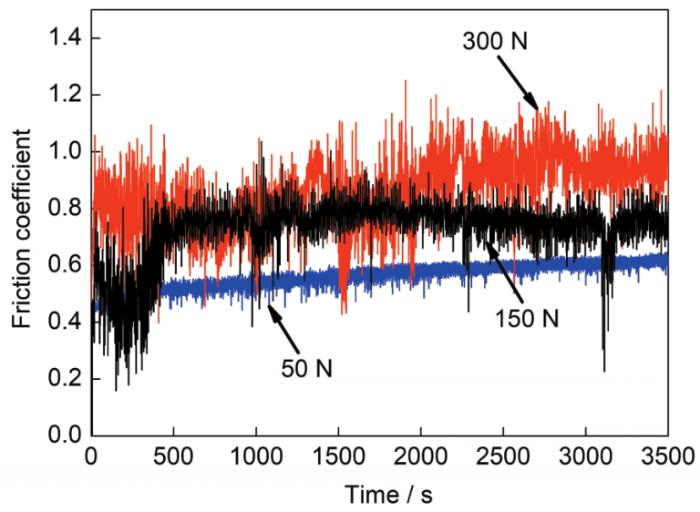

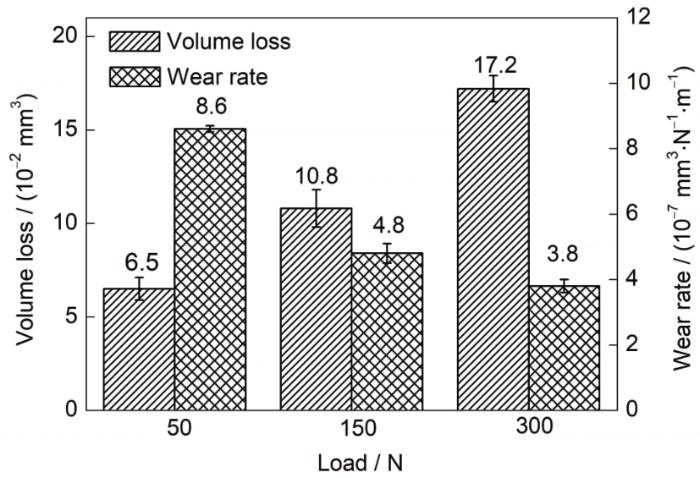

圖4為熔覆層在不同載荷條件下的摩擦系數(shù)曲線。在低載荷50 N條件下,熔覆層摩擦系數(shù)曲線十分平穩(wěn),均值保持在0.54左右,且?guī)缀跷匆娒黠@波動,說明磨損狀態(tài)相對穩(wěn)定。但隨著載荷加大,摩擦系數(shù)明顯升高,在300 N重載時其均值已達(dá)0.89左右,且表現(xiàn)出劇烈的起伏特征,說明磨損狀態(tài)較不穩(wěn)定。統(tǒng)計計算相應(yīng)的磨損體積與磨損率,結(jié)果如圖5所示。與常規(guī)理解相符,隨著載荷加大,熔覆層在同樣測試周期內(nèi)的磨損體積顯著增加;但其增加幅度低于載荷增大的比例,導(dǎo)致磨損率呈現(xiàn)出相反的下降趨勢。在一定程度上可以說明所制備熔覆層對載荷變化具有較低的敏感性,以及其較為有效的重載磨損抗力[17,18]。

圖4 不同載荷下熔覆層摩擦系數(shù)-時間曲線

Fig.4 Frictional coefficients as a function of time for the cladding layer under different loads

圖5 不同載荷下熔覆層磨損體積與磨損率

Fig.5 Wear volumes and wear rates of the cladding layer under different loads

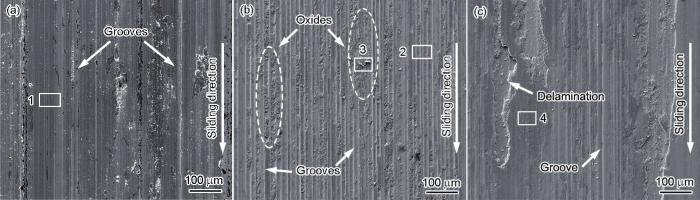

圖6所示為不同載荷條件下摩擦磨損測試后的表面磨損形貌。可以看出,施加載荷為50 N時(圖6a),熔覆層表面沿著滑動方向形成明顯的犁溝痕跡,同時還附著有少量的金屬碎屑氧化物。當(dāng)載荷增加到150 N時(圖6b),犁溝深度與分布密度均有一定程度的增加,附著氧化物比例也相應(yīng)提高。而當(dāng)施加載荷達(dá)到300 N時(圖6c),熔覆層表面除犁溝和氧化物外,還出現(xiàn)了大量層片狀剝離現(xiàn)象。

圖6 熔覆層在不同載荷下表面磨損形貌

Fig.6 Worn morphologies of the cladding layer under 50 N (a), 150 N (b), and 300 N (c) loads

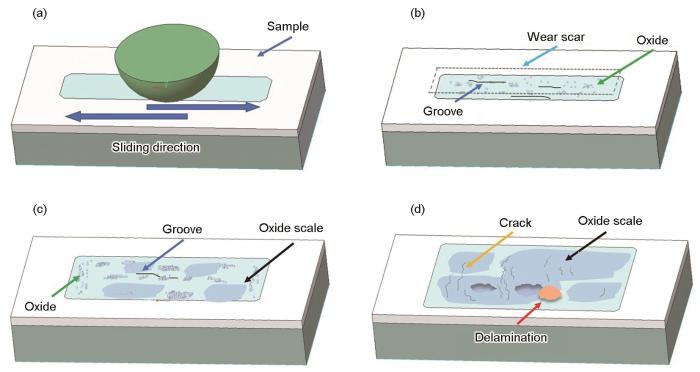

為解釋不同載荷條件熔覆層摩擦磨損行為,繪制了熔覆層磨損機(jī)制隨載荷增加逐步演變的示意圖,如圖7所示。圖7a為環(huán)-塊磨損實驗?zāi)P停?a ;="" id="inline_content圖7" style=";padding: 0px;box-sizing: border-box;color: rgb(33, 80, 249);background-color: transparent;">圖7b~d則分別對應(yīng)于不同載荷條件下熔覆層磨損形貌以及相應(yīng)磨損機(jī)制的演化過程。其總體呈現(xiàn)出典型的磨粒磨損特征[19],根據(jù)EDS分析結(jié)果(表2所示),說明測試過程中樣品表面伴隨著氧化磨損,其形成主要是由于摩擦熱所導(dǎo)致的金屬磨屑氧化。在所有熔覆層表面,均可以清晰看見沿滑動方向形成的犁溝痕跡,這是由于高硬度的氧化物顆粒夾雜于對磨副接觸界面,使得原本的兩體磨損局部轉(zhuǎn)變?yōu)槿w磨損,對熔覆層表面產(chǎn)生了嚴(yán)重的塑性切削作用,使熔覆層表面體現(xiàn)為犁溝形貌[20,21]。而隨著載荷提高(圖7c),磨痕面積逐漸擴(kuò)大且深度增加,更高的摩擦熱導(dǎo)致氧化程度加強(qiáng),即氧化物含量也相應(yīng)提高。氧化物壓入熔覆層的深度即切削作用更強(qiáng),因此促使犁溝深度與分布密度均有一定程度的增加。當(dāng)施加載荷達(dá)到300 N時(圖7d),熔覆層表面出現(xiàn)大量層片狀剝落形貌特征,明顯區(qū)別于相對低載荷狀態(tài)下的磨損表面形貌。剝落坑底部較為光滑,為典型的黏著磨損導(dǎo)致的撕裂特征,表明在重載條件下熔覆層與對磨副間的黏著磨損傾向加劇[22]。而隨著黏著磨損的出現(xiàn),使得重載時熔覆層的磨損機(jī)制更為復(fù)雜化,一方面大量的層片剝落增加了熔覆層的磨損量,另一方面剝落時局部卸載會導(dǎo)致摩擦系數(shù)發(fā)生明顯跳動,這與前文摩擦系數(shù)監(jiān)測結(jié)果呈現(xiàn)出較好的對應(yīng)一致性。由不同載荷條件下FeCrNiMo激光熔覆層的磨損機(jī)制可知,熔覆層主要以磨粒磨損和輕微氧化磨損機(jī)制為主。但在重載條件下,熔覆層與對磨副接觸間隙減小,易發(fā)生局部焊合,導(dǎo)致黏著磨損趨勢增大,成為主要磨損機(jī)制之一。

圖7 熔覆層磨損機(jī)制隨載荷增加演變示意圖

(a) test model (b) 50 N (c) 150 N (d) 300 N

Fig.7 Schematics for demonstrating wear mechanism evolution of cladding layer with increased loading

表2 圖6中磨損表面各點EDS分析 (mass fraction / %)

Table 2

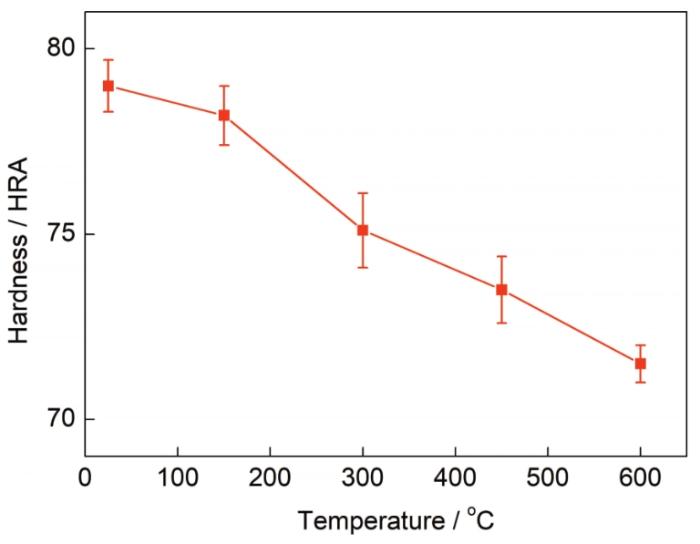

圖8為所制備的FeCrNiMo熔覆層在不同溫度下的摩擦系數(shù)曲線。可見在室溫往復(fù)式磨損條件下,熔覆層摩擦系數(shù)相對較高,且呈現(xiàn)出明顯的不穩(wěn)定波動特征;而隨著環(huán)境溫度升高,摩擦系數(shù)則逐漸平穩(wěn),且顯著降低。這與不同載荷條件下摩擦系數(shù)的變化規(guī)律相反,主要是由于不同摩擦形式與測試條件共同作用的結(jié)果。室溫時,磨損產(chǎn)生的磨屑在往復(fù)式摩擦形式下無法及時排出表面,對磨球運動會形成不規(guī)則的阻礙作用,導(dǎo)致摩擦系數(shù)呈現(xiàn)出較大的波動特征[23,24]。而環(huán)境溫度升高卻有利于表面連續(xù)氧化膜的生成,起到穩(wěn)定磨損過程并降低摩擦系數(shù)的作用。與此同時,隨著溫度升高,熔覆層磨損體積也呈增加趨勢,如圖9所示。另一方面,計算的磨損率結(jié)果表現(xiàn)出與不同載荷條件下磨損率相反的變化,說明該熔覆層磨損抗力對溫度更為敏感,即服役溫度升高會導(dǎo)致磨損率的顯著增大。為了更好地解釋這一現(xiàn)象,對熔覆層表面硬度受溫度影響的規(guī)律進(jìn)行了測試表征,結(jié)果如圖10所示。顯然,隨著溫度的升高,F(xiàn)eCrNiMo熔覆層發(fā)生了明顯的軟化現(xiàn)象,而同等條件下作為對磨副的Si3N4陶瓷球依然可以保持極高的硬度。因此,熔覆層抵抗塑性變形的能力在高溫下明顯降低,導(dǎo)致了磨損率的增加。

圖8 不同溫度下熔覆層摩擦系數(shù)-時間曲線

Fig.8 Frictional coefficient as a function of time for the cladding layer under different temperature conditions

圖9 不同溫度下熔覆層磨損體積與磨損率

Fig.9 Wear volumes and wear rates of the cladding layer under different temperature conditions

圖10 熔覆層表面硬度隨溫度變化規(guī)律

Fig.10 Surface hardnesses of the cladding layer in relationship with elevating temperature

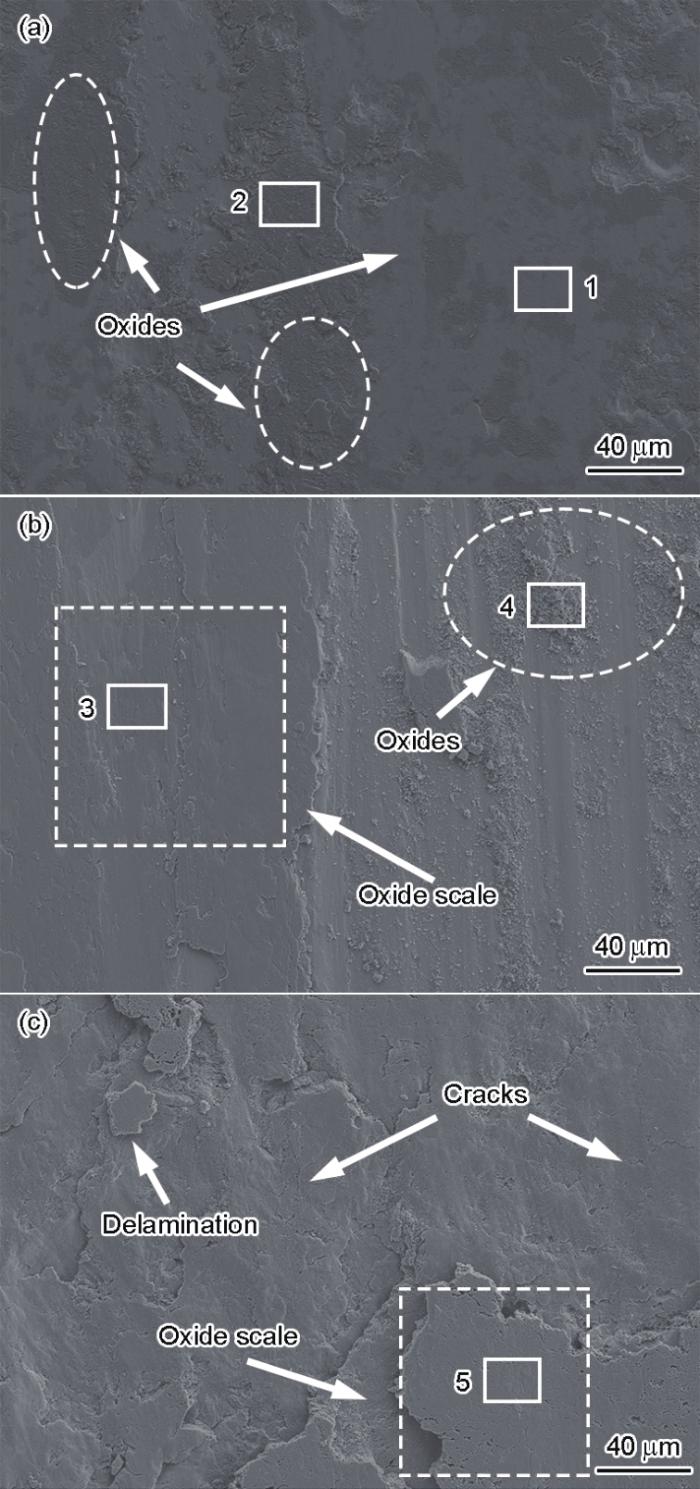

圖11所示為熔覆層在不同溫度條件下表面磨損形貌,特征區(qū)域的EDS分析結(jié)果列于表3。室溫條件下,如圖11a所示,磨屑氧化物沿磨球運動方向被碾壓附著于熔覆層表面,并且呈不連續(xù)的間斷分布。隨著溫度的提升(圖11b),熔覆層表面形成了較為連續(xù)的氧化物覆蓋層。當(dāng)溫度升至600℃時,氧化物覆蓋面積已擴(kuò)大至整個磨痕區(qū)域(圖11c),此外,熔覆層表面出現(xiàn)大量裂紋擴(kuò)展所導(dǎo)致的層片狀剝離特征。

圖11 熔覆層在不同溫度下表面磨痕形貌

Fig.11 Worn morphologies of the cladding layer under 25oC (a), 300oC (b), and 600oC (c) conditions

表3 圖11中磨損表面各點EDS分析 (mass fraction / %)

Table 3

為了解釋不同溫度下熔覆層摩擦磨損行為,繪制了熔覆層磨損機(jī)制隨溫度升高逐步演變的示意圖,如圖12所示。圖12a是球盤磨損實驗?zāi)P停?a ;="" id="inline_content圖12" style=";padding: 0px;box-sizing: border-box;color: rgb(33, 80, 249);background-color: transparent;">圖12b~d則分別對應(yīng)于不同溫度條件下熔覆層磨損形貌以及相應(yīng)磨損機(jī)制的演化過程。由于摩擦形式與加載條件存在較大的區(qū)別,此時的磨痕形貌特征及磨損機(jī)制也與圖7中有著明顯不同。室溫時,由于滑動速率不同以及氧化物的塞積附著,如圖12b所示,使磨痕表面的犁溝特征較圖7中明顯減輕。而熔覆層表面的氧化附著物與金屬熔覆層在材料性質(zhì)和硬度等方面均存在顯著差別,導(dǎo)致磨球往復(fù)運動時接觸表面的摩擦系數(shù)會發(fā)生不規(guī)則的波動,這也與之前摩擦系數(shù)的監(jiān)測結(jié)果相吻合[25]。而隨著環(huán)境溫度升高(圖12c),熔覆層發(fā)生熱軟化,導(dǎo)致磨痕面積逐漸擴(kuò)大且深度增加。同時在摩擦熱的輔助作用下,磨屑的氧化程度加劇,熔覆層表面也發(fā)生明顯氧化,從而促進(jìn)了連續(xù)氧化物覆蓋層的形成。因此,磨損過程逐漸變得平穩(wěn),體現(xiàn)在摩擦系數(shù)的波動明顯降低。同時,這些以Fe為主的氧化物具有較好的潤滑性,也使得摩擦系數(shù)均值大幅下降。當(dāng)環(huán)境溫度升至600℃時,往復(fù)摩擦運動所帶來的交變應(yīng)力導(dǎo)致大量疲勞裂紋的產(chǎn)生,逐步擴(kuò)展結(jié)合后造成熔覆層表面層片剝落的形貌,如圖12d所示。尤其是隨著溫度升高熔覆層軟化加劇,抵抗塑性變形能力降低,更易于亞表層裂紋向表層擴(kuò)展;且氧化層增厚,脆性的氧化物抵抗疲勞磨損性能較差,使得這一失效行為更加嚴(yán)重[26]。總結(jié)在不同溫度條件下FeCrNiMo激光熔覆層的磨損機(jī)制可知,熔覆層主要以氧化磨損和疲勞磨損機(jī)制為主。隨溫度逐步升高,2種磨損失效形式均明顯加劇,但磨損率的大幅增加主要來源于疲勞磨損所導(dǎo)致的層片剝落。

圖12 熔覆層磨損機(jī)制隨溫度升高演變示意圖

(a) test model (b) 25oC (c) 300oC (d) 600oC

Fig.12 Schematics for demonstrating wear mechanism evolution of cladding layer with elevating temperature

(1) 成功制備了組織致密、無裂紋、單層厚度超過2 mm的FeCrNiMo激光熔覆層。熔覆層組織總體由枝晶內(nèi)馬氏體及晶間富Cr、Mo元素的鐵素體構(gòu)成,而從表面沿厚度方向依次為等軸晶、樹枝晶和胞狀晶組織。

(2) 在環(huán)-塊單向摩擦磨損形式下,隨著施加載荷加大,摩擦系數(shù)升高,熔覆層磨損量逐漸增加,但磨損率呈下降趨勢。低載荷時,熔覆層以磨粒磨損和氧化磨損機(jī)制為主;而高載荷時,熔覆層黏著磨損傾向增大。

(3) 在球盤往復(fù)摩擦磨損形式下,隨著環(huán)境溫度升高,摩擦系數(shù)降低,熔覆層發(fā)生熱軟化,磨損量與磨損率均明顯增大。熔覆層以氧化磨損和疲勞磨損機(jī)制為主,且隨溫度升高,其失效趨勢逐漸增強(qiáng)。

1 實驗方法

2 實驗結(jié)果與分析

2.1 熔覆層微觀組織結(jié)構(gòu)

圖1

圖2

Area

Region

Fe

Cr

Ni

Mo

Si

Mn

A

DR

83.3

13.2

1.2

0.6

1.1

0.6

IDR

75.5

20.5

1.2

1.4

0.9

0.5

B

DR

83.7

12.9

1.1

0.5

1.2

0.6

IDR

73.6

21.9

1.1

1.3

1.2

0.9

C

DR

82.4

13.5

1.3

0.8

1.0

1.0

IDR

74.4

20.8

1.2

1.6

1.2

0.8

2.2 不同載荷下熔覆層的摩擦磨損行為

圖3

圖4

圖5

圖6

圖7

Point

Fe

Cr

Ni

Mo

Si

Mn

O

1

73.9

16.4

1.4

1.1

0.9

0.7

6.6

2

72.8

14.7

1.5

1.3

0.8

0.9

8.0

3

56.5

6.3

0.8

0.7

0.5

0.6

34.6

4

66.8

12.6

1.4

0.7

0.6

0.7

17.2

2.3 不同溫度下熔覆層的摩擦磨損行為

圖8

圖9

圖10

圖11

Point

Fe

Cr

Ni

Mo

Si

Mn

O

1

73.7

16.4

1.4

1.1

1.5

0.7

5.2

2

43.6

10.7

0.9

1.3

7.7

0.9

34.9

3

74.5

11.3

1.0

1.0

1.2

0.9

10.1

4

57.1

7.1

0.7

0.5

3.3

0.4

30.9

5

59.0

10.1

2.0

1.4

1.4

0.6

25.5

圖12

3 結(jié)論

來源--金屬學(xué)報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號