分享:國內航空發動機渦輪盤用鑄鍛難變形高溫合金熱加工研究現狀與展望

1.

2.

近年來我國對高性能航空發動機的需求越來越迫切,隨之渦輪盤用合金服役環境也越來越苛刻,耐700℃以上的GH4065、GH4720Li、GH4068和GH4151等一系列渦輪盤用鑄鍛合金被廣泛研究、制備或使用。為了促進這類合金的發展和綜合性能提升,本文從合金種類、均勻化處理工藝、鑄錠開坯、盤件制備和組織性能調控等方面綜述了我國渦輪盤用鑄鍛難變形合金的熱加工研究現狀,凝練出這類合金在研究制備過程中的短板問題,并對未來的工作方向進行了展望,借此促進渦輪盤用鑄鍛難變形高溫合金的發展和工藝穩定性的提升。

關鍵詞:

渦輪盤作為航空發動機燃燒室和噴管之間的核心部件,其性能對航空發動機的推重比、熱效率和壽命起著至關重要的作用[1~3]。由于渦輪盤功能重要,服役環境苛刻,受力狀態復雜,被譽為“航空發動機的心臟部件”,渦輪盤主要采用變形高溫合金制造,渦輪盤用變形高溫合金占發動機總質量的20%左右[4]。因此,渦輪盤用變形高溫合金也成為一個國家材料設計和制備水平的總體表現和標志之一。

隨著航空航天工業迅速發展,飛行器推重比增大,發動機部件的工作溫度不斷提高,推動了渦輪盤用變形高溫合金的研發與應用。為滿足航空發動機的工況要求,渦輪盤用高溫合金承溫能力已經上升到700℃以上,該類合金有GH4065[5]、GH4720Li[6]、GH4068[7]和GH4151[8]等。為了提高合金的服役性能,滿足高溫強度需求,會在高性能渦輪盤用變形高溫合金中添加大量的固溶強化元素(W、Mo)、γ'相形成元素(Al、Ti、Nb)和降低層錯能元素(Co、Ta)。然而,高合金化程度不僅提高了合金的制備成本,而且增加了合金熱變形和組織性能調控難度[9]。

雖然粉末冶金是解決先進渦輪盤制備難加工問題的一個途徑,但從生產效率和成本控制方面考慮,鑄鍛工藝仍然具備突出的優勢。為了促進渦輪盤用難變形高溫合金的發展,本文總結了我國渦輪盤用鑄鍛難變形高溫合金熱加工的研究現狀,針對近年來鑄鍛制備過程中的均勻化處理、開坯鍛造、盤件鍛造和組織性能調控等方面取得的進展和存在的問題進行了詳細的討論,并對未來的研究方向進行了展望。希望借此促進渦輪盤用鑄鍛難變形高溫合金的發展,提高技術成熟度,保證渦輪盤的生產效率和成材率,使渦輪盤用鑄鍛難變形高溫合金的制備和研究水平達到國際先進水平。

渦輪盤用變形高溫合金中含有10種以上合金化元素(圖1[10]),這些元素中W和Mo可以大量地溶解到γ基體中,并且這些合金元素的原子半徑比Ni原子大,所以會使基體產生晶格畸變,從而獲得優異的固溶強化效果。耐700℃以上渦輪盤用難變形鎳基高溫合金中,由于Al + Ti + Nb的添加會析出L12結構的γ'-(Ni3(Al, Ti, Nb))沉淀相,γ'相的數量、尺寸、分布和反相疇界能對合金的強化機制起著關鍵性的作用,一般情況下提高γ'相含量和反相疇界能會增加合金的強化效果從而提高服役溫度。除了上述主要元素外,渦輪盤用變形高溫合金中還會添加C、B和Zr等微量元素,這些元素不僅能形成細小的碳化物和硼化物,起到強化作用,還能偏聚到晶界處,提高晶界的結合力,改善合金的中溫脆性,協同提高合金的強韌性。渦輪盤用變形高溫合金設計思路是通過高合金化,使固溶強化、沉淀強化和晶界強韌化等傳統的強韌化效果提升,從而使合金熱加工后獲得優異的使役性能。

圖1 鎳基高溫合金中的合金化元素[10]

Fig.1 Alloying elements present in nickel-based superalloys[10]

目前,國內研制應用的典型渦輪盤用變形高溫合金的名義成分和特征參數分別如表1[11~14]和2[15]所示。GH4065合金是在René88DT合金的基礎上進行了改良[16],降低了C元素的含量,固溶強化元素含量較高,γ'相形成元素含量比U720Li低,γ'相溶解溫度約為1113℃,允許加入少量的Fe,所以該合金的熱加工性能明顯優于U720Li合金;GH4065合金中Al和Ti等γ'相形成元素的含量比GH4169合金明顯增多,所以含有更多的γ'相;GH4065合金中固溶元素W + Mo的含量(8.0%,質量分數,下同)相對較高,該合金在700℃仍然具有優異的強度、抗蠕變和抗氧化性。GH4720Li合金與美國的U720Li合金成分相近,該合金在U720合金的基礎上降低了間隙原子C和B等元素的含量,減小了針狀碳化物和硼化物的析出,降低了疲勞裂紋敏感性;合金中的Cr含量在15%左右,避免長期使用過程中形成σ相,由于Al + Ti含量高達7.5%,所以該合金在中溫服役溫度區間γ'相接近50%,通過熱加工調控后合金中的γ'相呈多尺度分布,使GH4720Li合金具備優異的綜合力學性能;GH4065和GH4720Li合金由于含有15%左右的Cr,氧化過程中表面能夠形成一層Cr2O3膜,使合金在750℃以下均屬于完全抗氧化級別。GH4068合金的Al + Ti含量接近8.0%,并且Ti/Al比高于U720Li合金,提高了γ'相的反相疇界能,阻礙了位錯等缺陷的運動,同時通過調控該合金中Co和Ta元素的含量(Co + Ta = 25%~27%),降低了合金的層錯能,增加了中溫區服役過程中層錯或微孿晶的體積分數,使層錯/微孿晶等缺陷相互交割產生強化效果,形成“孿生強化”[17,18]。因此,GH4068合金的承溫能力比U720Li合金提高了30℃以上,該合金有望成為高性能航空發動機渦輪盤材料。

表1 典型航空發動機渦輪盤用變形高溫合金的名義成分[11~14] (mass fraction / %)

Table 1

表2 典型航空發動機渦輪盤用變形高溫合金的特征參數[15]

Table 2

為了進一步提高航空飛行器的機動性和發動機的推重比,發動機中的渦輪盤服役環境越來越苛刻,因此需要研制更高服役環境下的渦輪盤用合金。GH4151合金是在俄系ЭК151合金成分上國產化的一種耐800℃盤類合金,從該合金的特征參數可以看出:不僅固溶強化元素W + Mo含量多(7.0%),而且沉淀強化元素含量高達9.9%,γ'相含量已經達到鑄造合金水平,并且該合金的C含量較高(0.04%~0.08%)。所以GH4151合金鑄錠偏析嚴重,共晶組織和MC碳化物等有害相發達,鑄錠在冶煉后脫模過程中就容易發生斷裂,熱加工過程中由于熱塑性差更加容易發生開裂失效,制備性能合格的GH4151合金渦輪盤坯難度較大,還需要對該合金熱加工過程中微觀組織的演變規律做進一步研究。

渦輪盤用鑄鍛難變形高溫合金中合金化程度高,凝固過程中容易產生嚴重的成分偏析和裂紋等現象,同時,O、N、S等元素是高溫合金中的微量有害元素,需要采用合理的冶煉工藝將其脫除。航空發動機渦輪盤用難變形高溫合金通常采用真空感應熔煉(VIM) +保護氣氛電渣重熔(PESR) +真空自耗重熔(VAR)三聯工藝進行冶煉[19]。其中,VIM是高溫合金冶煉最常用的方法,該方法可以在高真空的電磁攪拌作用下,有效進行脫O、脫N和去除夾雜物,但是VIM脫S效果不好、鑄錠偏析嚴重、縮孔比較深,所以工程上無法用VIM鑄錠直接開坯鍛造難變形高溫合金。PESR是在Ar氣保護環境下進行電渣重熔,脫S效果良好,可防止電渣重熔過程增加N含量,電渣重熔能得到組織致密、純度高的鑄錠,并且可以避免白斑缺陷,但是熔池凝固速率慢,元素偏析嚴重,鑄錠容易產生黑斑等缺陷。通過VIM + PESR獲得高質量的電極錠,然后進一步VAR冶煉,可以獲得凝固偏析低、無黑斑的鑄錠。目前,國內難變形高溫合金,如GH4065、GH4720Li和GH4068,均能獲得組織致密、成分合格的直徑為508 mm的三聯冶煉鑄錠[20]。為了改善鑄錠的熱塑性,調控其鑄態組織均勻性,我國學者還采用VIM + 電渣重熔定向凝固熔煉(ESR-CDS)[21]和VIM + 電子束精煉(EBS)[22] 2種新型鑄錠冶金工藝制備難變形高溫合金鑄錠,上述2種新型工藝通過控制凝固過程液固界面前沿的溫度梯度方向和大小,實現近似定向凝固組織制備,降低偏析,獲得高均質鑄錠,并且鑄錠中出現有利于塑性變形的擇優方向[23]。

高溫合金的凝固是非平衡過程,由于高合金化使得鑄錠中的成分偏析和偏析相的析出越來越嚴重,利用熱力學軟件可以計算出合金在非平衡凝固過程中元素的再分配情況以及偏析造成的析出相[24,25]。這種嚴重的偏析現象不僅不利于鑄錠的開坯變形,而且可能引起電極錠內應力過大產生掉渣或斷裂等生產事故。因此,難變形高溫合金鑄錠必須進行均勻化擴散退火,消除元素偏析和有害析出相,提高鑄錠的熱塑性。

在研究難變形高溫合金鑄錠均勻化處理制度之前,需要對鑄錠的偏析行為進行觀察分析。鑄態合金元素在枝晶干和枝晶間分布濃度不同,通常利用元素在枝晶干和枝晶間平均成分的比值(即偏析系數)來表征元素的偏析程度;當偏析系數大于1時為正偏析,偏析系數小于1時為負偏析。鑄錠的偏析程度一般與合金體系、鑄錠位置、錠型尺寸、制備工藝以及析出相等參數相關,易偏析元素濃度越高,該元素偏析程度越大,鑄錠尺寸越大,元素的偏析程度也越大,鑄錠心部常常比表層的偏析程度大;η相和(γ + γ')共晶組織的富集元素Ti一般呈負偏析,而η相和(γ + γ')共晶組織的貧化元素W一般富集在枝晶干位置。

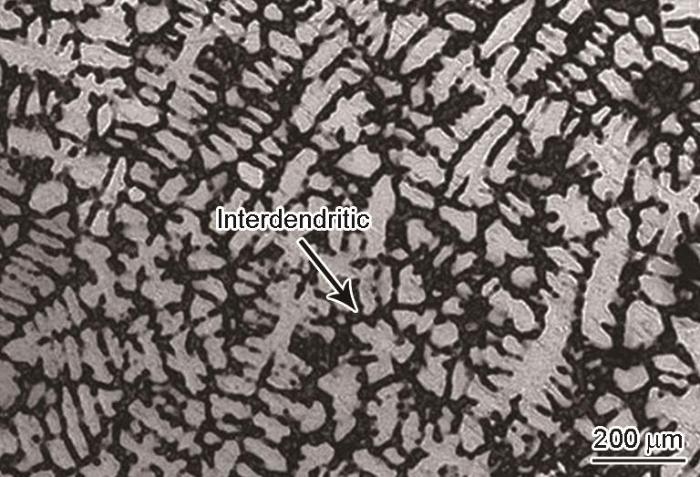

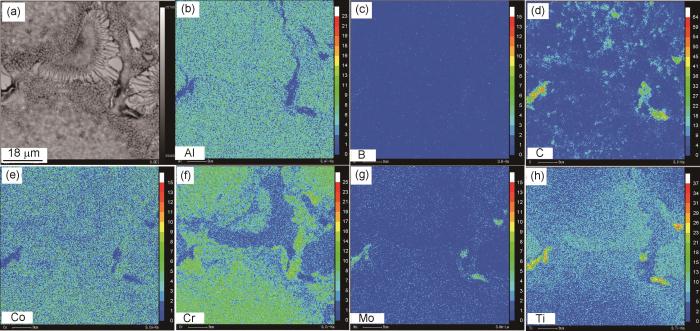

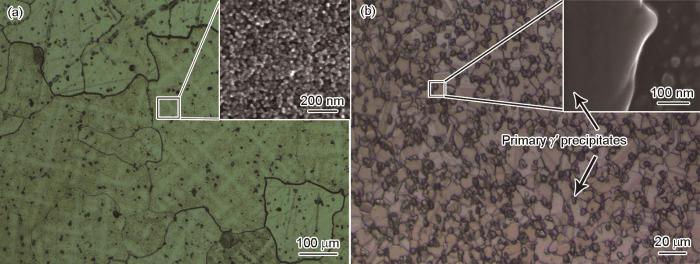

渦輪盤用難變形高溫合金鑄態組織枝晶間位置析出相在金相顯微鏡下呈暗黑色(如圖2[26]所示),該位置析出相種類較多,主要包括(γ + γ')共晶相、MC型碳化物、η相和Laves相等有害相[20]。一般情況下,枝晶間析出相可以利用掃描電子顯微鏡形貌觀察和電子探針成分分析相結合的方法進行區分,如圖3[27]所示。(γ + γ')共晶組織形態呈葵花或魚鱗狀;η相一般位于(γ + γ')共晶組織前沿,呈富集Ni、Ti元素的板條狀分布;Ti、Nb、Mo和W富集能從熔液中直接析出一次MC型碳化物,MC型碳化物呈多邊形塊狀,在有些高溫合金中觀察到MC中具有氮化物核心;Laves相是一種富Nb的脆性相,不利于鑄錠的后續塑性變形,是由凝固過程中共晶反應生成。

圖2 GH4151合金真空感應熔煉(VIM)鑄錠(直徑80 mm)顯微組織[26]

Fig.2 Microstructure of as-cast GH4151 alloy (vacuum induction melting (VIM) ingot with diameter of 80 mm)[26]

圖3 GH4720Li合金鑄錠中枝晶間析出相形貌及元素分布圖[27]

Fig.3 Backscattered electron image of the interdendritic area (a) and elements distributions in the dendrite (b-h) of the solidified GH4720Li alloy[27]

鑄錠開坯鍛造前必須進行均勻化退火,從而消除枝晶偏析對合金熱塑性的有害影響。根據簡化的擴散動力學模型,經過均勻化退火后合金的偏析程度可以用下式表示[28]:

式中,δ為均勻化后殘余偏析指數因子,D為均勻化溫度下的元素擴散系數,t為均勻化時間,L為枝晶間距。從

擴散系數是表征一個元素在合金中擴散行為的重要參數,為了通過實驗方法求出擴散系數,將

根據

式中,D0為材料常數,Q為擴散激活能,這2個參數均可通過動力學軟件計算得出;R為氣體常數,T為熱力學溫度。根據

通過大量的實驗研究[13,29]可知,均勻化溫度越高、時間越長,元素擴散會越均勻,殘余偏析指數因子會越小。渦輪盤用難變形高溫合金中的Cr元素可以在高溫下形成致密的氧化膜,使合金具有良好的抗氧化性和抗腐蝕性,Cr含量越高抗氧化性越好,但是過多的Cr會使合金中析出大量的σ相,不利于合金力學性能的發揮。因此,渦輪盤用難變形高溫合金中的Cr含量一般為15%左右。當均勻化溫度達到1200℃后鑄錠會氧化嚴重,甚至氧化膜會隨著均勻化時間的延長而脫落,導致更嚴重的內氧化行為,造成材料利用率降低,所以研究合金均勻化工藝時必須考慮鑄錠的高溫氧化行為。在均勻化處理過程中,偏析元素擴散均勻,枝晶偏析逐漸消除,但是晶粒也在沒有阻礙的情況下顯著長大,這種大尺寸的晶粒不利于變形過程中動態再結晶的發生,甚至在開坯過程中大尺寸晶粒的鑄錠更加容易開裂失效。另一方面,MC型碳化物回溶溫度高,即便趨近于液相線溫度區間,高碳合金中仍然能觀察到殘余的MC型碳化物,這些少量的彌散析出相可以促進后續開坯過程中的動態再結晶形核。實際合金制備過程中,不能一次升溫到最高的均勻化處理溫度,需要根據合金中偏析相的析出溫度,設計多步熱處理臺階,防止熱應力過大和鑄錠出現熔化孔洞;除了溫度之外,均勻化后冷卻速率也是一個至關重要的參數,通過調控均勻化處理后坯料的冷卻速率,不僅可以防止熱應力引起坯料斷裂,還可以調控合金中γ'相的尺寸,大尺寸的γ'相可以降低合金的變形抗力,擴大熱加工窗口,改善合金開坯過程中的熱塑性。

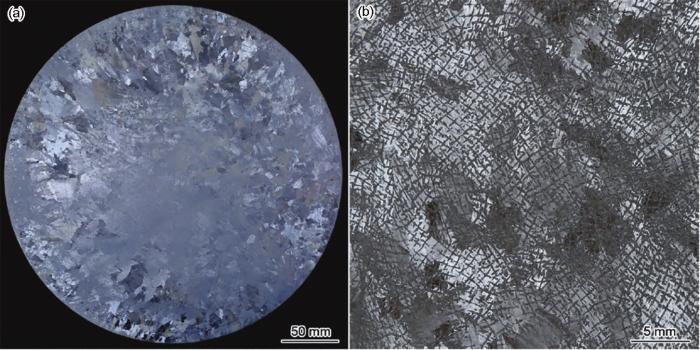

開坯工藝是通過多步熱機械處理將數十毫米級的粗大鑄態晶粒破碎成10 μm左右的細晶組織,歐美國家采用大型擠壓設備,首先利用擠壓工藝中的三向壓應力提高難變形高溫合金的熱塑性,然后進一步開坯鍛造,實現細晶棒材制備;我國受設備能力的約束,通常利用快鍛機經過多道次的鐓拔處理,實現細晶棒材的制備。但是渦輪盤用難變形高溫合金合金化程度高,導致鑄錠熱塑性差、熱加工窗口小、變形抗力大和微觀組織控制難度大,開坯過程中容易出現斷裂或者組織不均勻現象,如圖4[15]所示,這種不均勻的組織具有遺傳性,很難在后續的盤件制備以及固溶時效處理過程中消除[11]。包套變形可以使高溫合金處于適宜的熱加工溫度區間,有效降低變形抗力以及成形載荷,避免模具溫度過高,可以提高模具使用壽命。目前常用的包套方法分為:硬包套、復合包套和軟包套;難變形合金包套技術是由師昌緒先生率先提出[30],最初采用合金鑄錠外包裹一層低碳鋼的“硬包套”方法,解決高溫合金成材率低的問題;相比“硬包套”,“復合包套”中金屬外套主要起隔熱潤滑作用[31],而坯料與金屬外套之間的隔熱材料起保溫作用;為了降低包套難度,提高生產效率,“軟包套”也被大量采用[32],“軟包套”是由纖維氈等包套材料和黏結劑構成,將涂有黏結劑的包套材料從內向外均勻纏繞在鍛件表面,并用鋼帶包裹焊牢包套層,防止鍛造時開裂飛濺。

圖4 GH4065合金開坯工藝不當造成的不均勻晶粒組織[15]

(a) low-magnification (b) residual as-cast structure

Fig.4 Microstructures of GH4065 alloy prepared by improper cogging process[15]

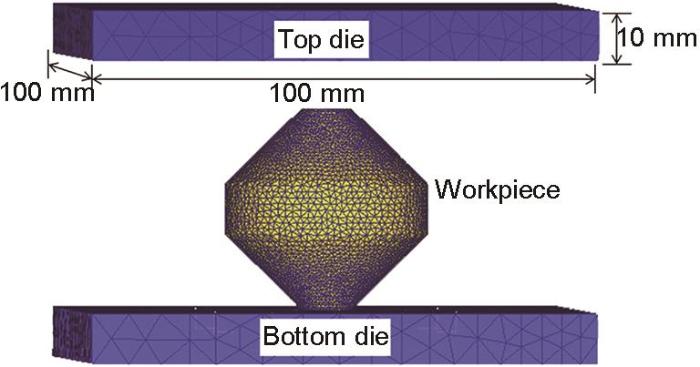

為了提高難變形渦輪盤合金的成材率,國內外學者對開坯過程相應的再結晶規律進行了大量的研究[33]。由于鑄態晶粒尺寸粗大,一般用雙錐試樣模擬熱變形過程(如圖5[34]所示),試樣尺寸設計既需要包含足夠的晶粒數量又要保證立即淬火過程保留變形組織形貌。通過這種物理模擬建立合金變形過程中的動態再結晶本構模型,然后利用有限元方法對開坯過程進行模擬,指導制定合適的開坯工藝。

圖5 雙錐形試樣壓縮示意圖[34]

Fig.5 Schematic of double-cone compression test[34]

研究渦輪盤用難變形高溫合金開坯變形時,合金在變形過程中的動態再結晶體積分數和再結晶晶粒尺寸可以用經典的金屬材料動態再結晶模擬擬合得到,如下式所示[35]:

式中,XDRX是動態再結晶體積分數,dDRX是動態再結晶晶粒尺寸,ε0.5是動態再結晶體積分數為50%時的真應變量,ε是真應變量,εc是發生動態再結晶的臨界真應變量,Kd、A、B、l、n、Q1和Q2為基于合金成分和變形條件的材料參數。

實際上,均勻化后的難變形高溫合金開坯過程工藝復雜[36],是一種多道次逐漸變形。變形過程中除了需要包套防止溫度散失外,還要回爐保溫,保溫的溫度也是由高逐漸降低,剛開始鍛造時爐溫達到單相區,最后幾火次棒材是在雙相區鍛造。經過開坯鍛造后合金的組織由粗大的晶粒轉變為雙相細晶組織,除了基體晶粒尺寸減小外,析出相的尺寸分布也發生了重大變化,初始組織中γ'相呈納米級彌散分布在基體中,最終的細晶棒材中γ'相呈多尺度分布。這種細晶組織最主要的特征[37]是:基體和γ'相均勻分布,基體晶界處含有大量的一次γ'相,晶界“粗大”的γ'相尺寸與基體平均晶粒尺寸(約10 μm)相當,如圖6所示。

圖6 GH4068合金開坯前后的微觀組織狀態

Fig.6 Microstructures of GH4068 alloy after homogenization treatment (a) and cogging (b) (Insets show the magnification of select boxes)

目前大量文獻[38~40]報道的難變形高溫合金開坯變形行為研究僅僅利用均勻化退火的試樣在不同溫度區間進行熱壓縮實驗,其實這些研究只貼近實際開坯過程中第一火次的變形工況,后續的變形還涉及到中間保溫、晶粒組織進一步細化以及γ'相的析出行為。現有關于γ'相析出行為的報道都屬于靜態行為,而開坯是一種動態過程,熱變形會產生大量的位錯等缺陷,缺陷會切割γ'相使其球化或回溶;同時晶粒的細化會導致晶界體積分數的增大,促進原子沿著晶界通道的擴散,有利于γ'相在降溫的過程中析出,因此,需要建立基于溫度場和應力場等多場耦合作用下的γ'相析出模型。對渦輪盤用難變形高溫合金的開坯研究大多數僅限于工程制備階段,關于雙相細晶的形成機理研究基本上處于空白階段,由于缺乏系統的理論指導,開坯制備過程容易出現混晶組織和粗晶環等缺陷,這些缺陷無法在后續的加工中消除。因此,需要對難變形高溫合金開坯過程的熱加工機制進行詳細地研究,為合金的工程化制備提供理論指導,促進合金制備過程中的工藝穩定性,提高合金成材率。

開坯鍛造的目的是為了獲得細晶棒材,提高難變形高溫合金坯料的熱塑性,因此制備最終的渦輪盤坯還需要進一步鐓餅或模鍛。雖然通過開坯鍛造后合金的熱塑性明顯提高,但是仍然需要關注變形條件對晶粒組織和合金的流動充模行為的影響,以及根據合金的流變應力預測設備的載荷噸位。盤件制備過程中的基本力學參數(應力-應變曲線)一般通過高徑比1.5的試樣在熱模擬試驗機上壓縮變形得到,對設備直接獲得的流動應力需要進行摩擦和絕熱升溫修正,然后根據修正的流變應力構建合金變形過程中的高溫本構關系模型。目前,最通用的本構方程為Arrhenius模型,該模型描述了流動應力和應變速率以及變形溫度之間的關系,具體如下式所示[41]:

式中,

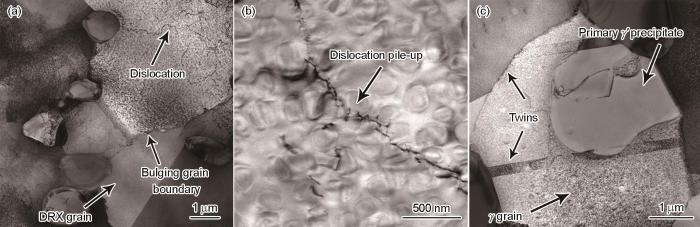

合金熱變形過程中流動應力的變化過程是由微觀組織的動態硬化和動態軟化共同作用引起的,難變形高溫合金屬于低層錯能材料,動態回復過程被抑制,所以變形過程中的動態軟化現象主要由動態再結晶機制引起[43]。難變形高溫合金渦輪盤制備過程一般是在雙相區熱變形,合金初始組織中含有大量的初生γ'相,因此γ'相也會對動態再結晶行為產生重要的影響。從典型的雙相(γ + γ')細晶組織GH4068合金的熱變形微觀組織觀察可知,晶界弓彎產生新的無畸變的再結晶晶粒,這種再結晶屬于非連續動態再結晶(圖7a[43]),這種機制是難變形高溫合金盤件熱變形過程中的主要動態再結晶機制。其次是輔助的連續再結晶機制,該機制過程中再結晶晶粒在原始晶粒內部形核,主要是由小角度晶界特征的胞狀或亞晶結構轉化為大角度晶界結構(如圖7b[43]);除了上述2種傳統再結晶機制外,在GH4068合金變形組織中還觀察到一層γ基體外殼包裹著γ'相,并且2者之間具有相同的取向,但是γ'相和相鄰的γ晶粒之間仍然是大角度晶界,如圖7c[43]所示。這種再結晶機制在含有初生γ'相組織的其他難變形高溫合金雙相區熱變形過程中均有發現,有研究[44]認為,γ'相殼體是由Co、Cr等溶質原子沿著位錯擴散形成。詳細地研究難變形高溫合金細晶棒材在進一步變形過程中的動態再結晶行為,有助于盤坯鍛造過程中的組織調控,使渦輪盤達到最佳的服役性能。

圖7 GH4068合金的動態再結晶機制[43]

(a) discontinuous dynamic recrystallization (DRX—dynamic recrystallization)

(b) continuous dynamic recrystallization

(c) heteroepitaxial dynamic recrystallization

Fig.7 Dynamic recrystallization mechanisms of GH4068 alloy[43]

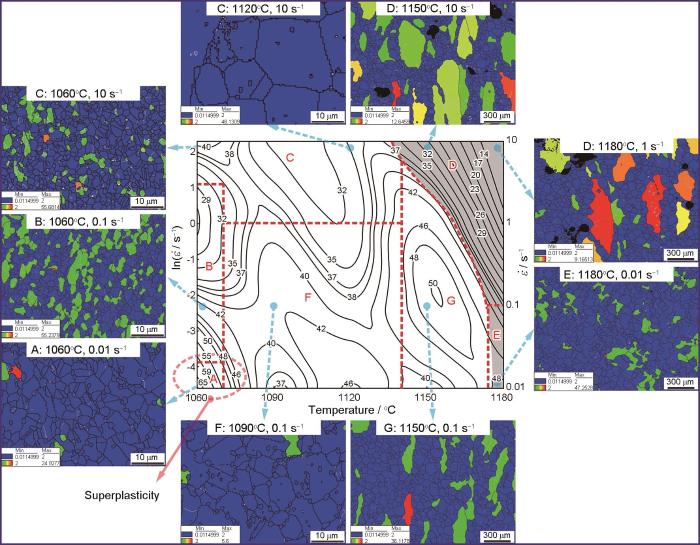

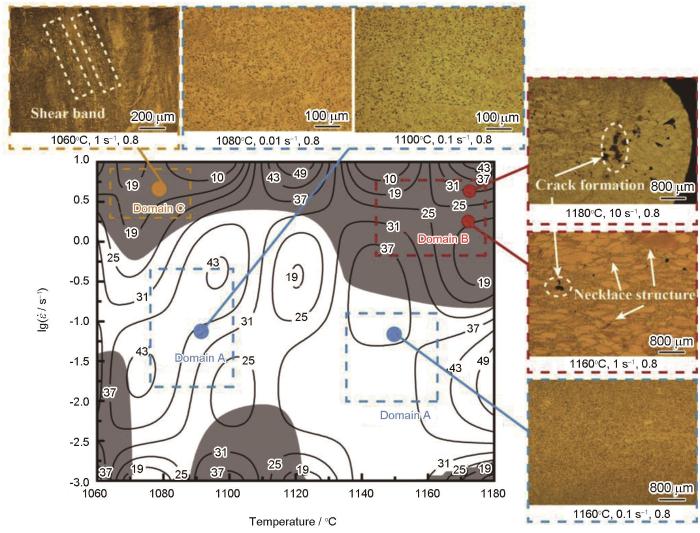

雖然通過開坯制備的細晶棒材熱塑性已經顯著提高,盤件鍛造過程中開裂傾向性明顯降低,但是合金的微觀組織演化對變形條件仍然極其敏感。因此,需要選擇合適的加工區間,繪制熱加工圖可以有效地指導成形工藝的制定。熱加工圖是由功率耗散效率圖和流變失穩圖疊加而成,功率耗散率可由下式表示[45]:

式中,η為功率耗散效率,J為用于顯微組織演變(相變、再結晶、晶粒長大等)所用的能量,G為用于塑性變形所用的能量,Jmax為理想線性耗散狀態下J所達到的最大值,m為應變速率敏感性指數。在T-

負的失穩參數

圖8 基于組織演變的GH4068合金的熱加工圖[37]

Fig.8 Processing map of GH4068 alloy based on microstructure evolution (

圖9 基于組織演變的U720Li合金熱加工圖[42]

Fig.9 Processing map of U720Li alloy based on microstructure evolution [42]

為了進一步研究航空發動機渦輪盤用GH4068合金的超塑性變形行為,本研究團隊開展了960℃ (Tm - 200℃,Tm為合金的γ'相完全固溶溫度)雙相細晶組織棒材拉伸實驗,合金的變形試樣如圖10所示。可以看出,應變速率為10-4 s-1時,合金的延伸率超過300%,并且合金的整個標距段變形均勻,仍然沒有明顯的頸縮現象。超塑性變形可以顯著提高材料的熱塑性,極大地降低材料的流變抗力,使材料具有優異的流動性,并且材料變形組織保持均勻細小,所以可以系統研究渦輪盤用難變形高溫合金的超塑性變形機制,充分合理地利用難變形高溫合金雙相細晶組織超塑性特性進行盤鍛件制備,有效提高渦輪盤性能,提高渦輪盤制備過程中的工藝穩定性。

圖10 雙相細晶組織GH4068合金的超塑性變形行為

Fig.10 Superplasticity of GH4068 alloy with γ + γ' micro-duplex microstructure

渦輪盤成型后需要利用熱處理(固溶+時效)獲得需要的力學性能,固溶處理可以改變的工藝參數有:固溶處理溫度(過固溶和亞固溶)、固溶處理時間、冷卻方式(水冷、油冷、空冷和爐冷等)。固溶溫度可以影響基體晶粒尺寸和析出相回溶程度,隨著固溶時間的延長,基體晶粒尺寸長大和析出相回溶體積分數逐漸增大,但是達到一定時間后微觀組織變化基本趨于穩定;冷卻方式會對基體晶界形態和相的形貌尺寸產生顯著影響,緩冷可以產生鋸齒型晶界以及復雜形貌的γ'相,如圖11[48]所示,在緩冷情況下花狀二次γ'相尺寸明顯大于空冷獲得的球狀γ'相,其實這種幾百納米的二次γ'相由于尺寸大基本無強化效果,三次γ'相與合金的力學性能密切相關,花狀的二次γ'相之間基體通道內的三次γ'相體積分數低于空冷獲得的三次γ'相,經過時效處理后這種尺寸為10~50 nm的三次γ'相體積越高越有利于合金的強度提升;但是,固溶處理冷卻方式的選擇也要防止冷速過快、熱應力過大造成盤坯開裂失效。時效處理可以分為單步和多步時效處理,時效處理的目的是為了調控基體中均勻彌散分布的γ'相尺寸和體積分數,時效處理一般在服役溫度附近進行,使γ'相在服役過程中保持穩定。同時,為了減小應力,時效處理一般采用空冷方式進行冷卻。

圖11 不同固溶處理冷卻方式下GH4068合金中γ'相形貌[48]

(a) air cooling (b, c) slow cooling

Fig.11 Microstructures of γ' phase in GH4068 with different cooling of solution treatment[48]

國內研制應用的典型渦輪盤用變形高溫合金的持久壽命如表3[5,19]所示。4種合金在700℃以上仍然具有優異的持久壽命,同時合金的持久壽命與蠕變性能、晶粒尺寸、γ'相形貌(體積分數、尺寸和分布)、化學成分密切相關。GH4720Li合金在680℃、830 MPa條件下,變形機制以晶內位錯運動為主,在730℃、530 MPa條件下,變形機制主要是晶界滑移。GH4068合金由于層錯能較低,所以變形過程中產生大量的微孿晶,使合金具有較高的持久壽命。

表3 典型航空發動機渦輪盤用變形高溫合金的持久性能[5,19]

Table 3

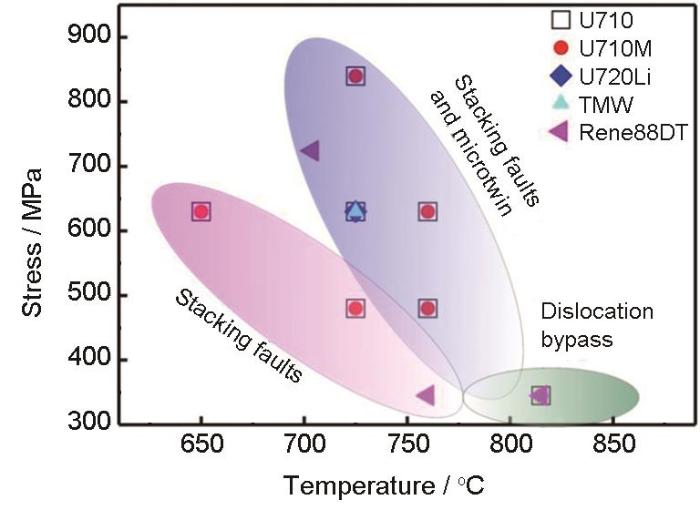

幾種渦輪盤用合金的蠕變機制如圖12[48]所示。在低溫高應力下,1/2<110>位錯對切入γ'相形成反相疇界(APB)是合金的主要蠕變變形方式;低溫低應力環境下,成對的位錯無法像上述方式切入γ'相,而是以一根全位錯在γ/γ'相界面處分解成2根不全位錯切入γ'相形成層錯的方式變形;隨著溫度的升高,位錯運動加快,促使不全位錯之間的層錯在位錯帶動下不斷加厚,逐漸轉變成孿晶;當溫度達到800℃以上時,促進位錯攀移的發生,并且部分三次γ'相回溶使基體通道變寬,位錯從切過γ'相轉變為Orowan繞過方式變形,所以高溫時蠕變變形機制以熱激活位錯攀移和位錯繞過γ'相方式進行。從典型渦輪盤用合金的蠕變機制[49,50]可以看出,γ'相在蠕變變形機制中起到關鍵性的作用,因此通過改變熱處理工藝會對合金的變形機制產生較大影響。

圖12 幾種典型合金的蠕變變形機制[48]

Fig.12 Creep mechanisms of several typical disk superalloys[48]

孿生變形機制是金屬材料的一種重要的強化機制,這種機制可以使合金的強度和塑性協同提高[51]。本研究團隊在對GH4068等Ni-Co基合金的研究過程中發現,通過降低合金的層錯能結合塑性變形,引入大量納米孿晶是該類合金獲得優異的高溫強化效果的關鍵因素[52,53]。因此,在變形高溫合金中通過對納米孿晶界的調控,可以突破合金發展對稀貴金屬的過度依賴性,解決合金成本攀升和成形困難等一系列問題。國內在通過調控層錯能獲得微孿晶強化,從而提升高溫合金性能等方面研究已具有一定的基礎[54],該方法有望為高性能變形高溫合金的發展提供新的設計思路。

在渦輪盤用合金設計方面,現有的渦輪盤用合金服役溫度還很難超過800℃,為了突破這種溫度瓶頸,科研人員需要充分理解歐美和俄系等合金的設計理念,揭示各種合金元素的交互作用,實現固溶強化、沉淀強化和微孿晶強化等多重強化效果。詳細研究各類高溫合金的變形機制也是一項具有重要意義的工作,基于變形條件以及微觀組織形貌等變量,繪制出合金的變形機制圖,以便充分理解各種強化理念,從而根據性能需要有針對性地去設計渦輪盤合金。通過增加Al、Ti和Nb的含量并控制Ti/Al比,來提高合金中的γ'相含量是一種最有效的提高合金承溫能力的方法,在提高γ'相含量的時候需要考慮2個問題:(1) 提高合金強度的同時需要考慮合金的熱穩定性,防止服役過程中產生TCP相,造成服役性能降低;(2) 合金的變形抗力大、熱加工窗口小,目前工程上可制備的難變形高溫合金中γ'相含量(服役溫度區間)上限是55%,無法進一步提高γ'相含量。微孿晶強化是解決上述問題的有效方法之一,研發人員可以考慮通過降低合金的層錯能,使合金在服役溫度區間變形時產生高密度的微孿晶,這種相互交割的面曲線可以顯著提高合金的強度,當溫度升高到加工溫度區間時,合金中γ'相回溶,變形機制轉變為動態再結晶機制,所以微孿晶強化效果失去作用,因此不會存在沉淀強化引起的服役性能和加工性能的“倒置關系”。未來,沉淀強化的高鈷或鈷基變形高溫合金也許是渦輪盤用合金的一個熱門研究方向,鈷基合金不僅具有優異的抗氧化性和焊接性,而且其層錯能低容易實現微孿晶強化,同時該類合金具有更大的熱加工窗口。

在渦輪盤熱加工方面,隨著各類先進制造裝備的投入和工藝的改進,我國已經能夠生產各類渦輪盤用難變形高溫合金產品。但是,面臨的主要問題是熱加工成材率低和工藝穩定性差,合金坯料在冶煉、變形和熱處理等各個過程中都容易由于應力導致開裂失效,使合金的制備成本提高,生產周期延長。所以必須構建渦輪盤用難變形合金的大數據庫,建立精確的本構模型和開裂失效準則,合理地利用有限元方法指導實際生產,實現可視化預測,防止應力過大造成的開裂失效;在合金中添加稀土或微量元素,提高合金鑄錠的純凈度,減小非金屬夾雜物含量,提高晶界結合力;熱加工過程中合理地設計中間退火工藝,減小坯料熱應力和殘余應力,調控γ'相尺寸和分布,提高坯料的熱塑性,實現難變形高溫合金盤件增塑成形;同時,生產過程中必須保證原材料、設備運行狀態和操作工藝等方面的穩定性,盡量采用自動化操作,防止人為因素造成的工藝不穩定性。

總之,渦輪盤用高溫合金的發展不是一蹴而就的過程,需要大量數據的積累,才能充分掌握和揭示合金設計和制備過程中遇到的科學問題;這也需要研制、生產和設計單位的數據共享,針對需求牽引,突破關鍵技術瓶頸。

1 合金的種類

圖1

Alloy

Co

Cr

Ti

Al

Nb

Mo

W

C

Ni

GH4065[11]

13.0

16.0

3.7

2.1

0.7

4.0

4.0

0.020

Bal.

GH4720Li[12]

15.0

15.0

5.0

2.5

-

3.0

1.2

0.015

Bal.

GH4068[13]

25.0

14.0

5.7

2.2

-

2.8

1.2

0.015

Bal.

GH4151[14]

15.0

9.0

2.8

3.7

3.4

4.5

2.5

0.080

Bal.

Alloy

w(Al + Ti + Nb)

w(W + Mo)

w(W) / w(Mo)

w(Al) / w(Ti)

w(γ') at 760oC

γ' solvus temperature

%

%

%

oC

GH4065

6.5

8.0

1.00

0.57

36

1113

GH4720Li

7.5

4.2

0.40

0.50

45

1158

GH4068

7.9

3.9

0.43

0.39

48

1160

GH4151

9.9

7.0

0.56

1.32

54

1176

2 均勻化處理工藝研究

圖2

圖3

3 鑄錠開坯研究

圖4

圖5

圖6

4 盤件制備研究

圖7

圖8

圖9

圖10

5 組織性能調控研究

圖11

Alloy

Temperature

σ

τ

A

oC

MPa

h

%

GH4065[5]

650

970

297

4

750

590

51

9

GH4720Li[19]

680

830

209

11

730

530

166

32

GH4068

680

830

500

6

750

530

208

15

GH4151

650

1010

172

5

750

620

132

8

圖12

6 總結和展望

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號