分享:低合金化高性能變形鎂合金研究現(xiàn)狀及展望

變形鎂合金通過調(diào)控微觀組織、優(yōu)化變形工藝,提高材料的力學(xué)性能,從而具有廣泛的應(yīng)用前景。低合金化鎂合金在成形性、耐腐蝕性及輕量化等方面具有較大優(yōu)勢(shì)。低合金、高性能成為變形鎂合金發(fā)展的重要趨勢(shì)之一。本文重點(diǎn)概述了低合金化高強(qiáng)、高塑、超塑性變形鎂合金在合金成分設(shè)計(jì)、強(qiáng)韌化機(jī)制及加工技術(shù)等方面的研究進(jìn)展,并從提高生產(chǎn)效率、擴(kuò)大應(yīng)用范圍的角度,展望了低合金化變形鎂合金的發(fā)展趨勢(shì)。

關(guān)鍵詞:

鎂合金作為最輕的工程結(jié)構(gòu)金屬材料,在航空航天、汽車和電子通訊等領(lǐng)域具有良好的應(yīng)用前景。然而,鎂合金的室溫成形性較差,目前多數(shù)商業(yè)鎂合金部件是通過鑄造或壓鑄成型[1~3]。由于鑄造鎂合金的強(qiáng)塑性較低,通過塑性加工改善合金微觀組織、細(xì)化晶粒是提高鎂合金力學(xué)性能的有效途徑。與鑄造鎂合金相比,變形鎂合金能滿足更多工程結(jié)構(gòu)件的性能需求,具有更大的發(fā)展前景[4]。

近年來,低合金化鎂合金因其優(yōu)異的加工性能受到研究人員的廣泛關(guān)注。較低的合金元素含量(質(zhì)量分?jǐn)?shù)一般小于4%)可以避免形成粗大的共晶相、縮短熱處理時(shí)間、降低變形溫度等,但同時(shí)導(dǎo)致鎂合金的強(qiáng)度和熱穩(wěn)定性較差[5,6]。隨著人們對(duì)輕量化和節(jié)能環(huán)保需求的日益增大,亟需開發(fā)鎂合金加工新技術(shù),生產(chǎn)高性能變形鎂合金。因此,提高低合金化鎂合金的強(qiáng)度、塑性和超塑性成為近年來變形鎂合金的研究熱點(diǎn)。

開發(fā)高強(qiáng)度鎂合金可以進(jìn)一步擴(kuò)大鎂合金在航空航天、汽車制造和國(guó)防軍工等領(lǐng)域的應(yīng)用。然而,低合金化鎂合金中的固溶原子和第二相顆粒較少,導(dǎo)致其屈服強(qiáng)度普遍較低。目前,研究人員將目光聚焦在溶質(zhì)原子偏聚區(qū)(G.P.區(qū))強(qiáng)化、析出強(qiáng)化、溶質(zhì)原子釘扎位錯(cuò)強(qiáng)化以及細(xì)晶強(qiáng)化,實(shí)現(xiàn)了高強(qiáng)度低合金化鎂合金的制備(表1[6~13] )。

表1 不同方法制備的高強(qiáng)度低合金化變形鎂合金[6~13]

Table 1

Grain size

μm

UTS

MPa

YS

MPa

EL

%

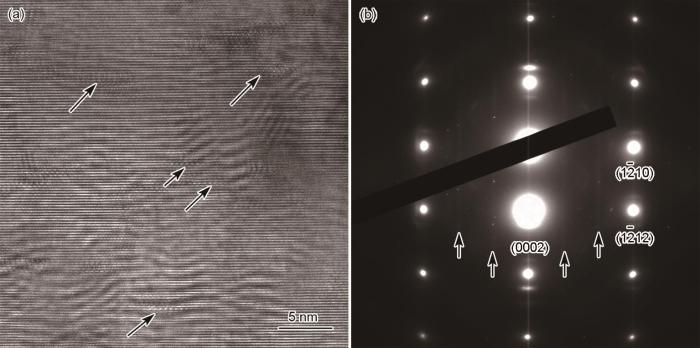

通過調(diào)控合金成分及優(yōu)化熱處理工藝可以促進(jìn)形成平行于基面的單層原子G.P.區(qū)(如圖1所示),提高合金強(qiáng)度的同時(shí)減少粗大第二相顆粒對(duì)合金塑性的不利影響。G.P.區(qū)的形成受固溶元素、合金元素含量、時(shí)效溫度及時(shí)間等諸多因素的影響。例如,在峰值時(shí)效態(tài)的低合金元素含量Mg-Zn-Ca合金中可以觀察到大量由Mg、Zn和Ca原子組成的G.P.區(qū),是其時(shí)效硬化的主要原因。然而,增加Zn元素含量、提高時(shí)效溫度或延長(zhǎng)時(shí)效時(shí)間都可能導(dǎo)致G.P.區(qū)轉(zhuǎn)化為Ca2Mg6Zn3或Mg2Ca相,降低合金的硬度[14~16]。可見,G.P.區(qū)強(qiáng)化對(duì)低合金元素含量Mg-Zn系合金具有重要作用。Ma等[17]計(jì)算了不同元素對(duì)Mg-Zn系合金中G.P.區(qū)形成的影響,其中Ag和Ca元素可以降低純Zn原子G.P.區(qū)的形成能,而Zr和Al元素會(huì)導(dǎo)致形成能升高,表明Ag和Ca可以增強(qiáng)G.P.區(qū)穩(wěn)定性,促進(jìn)G.P.區(qū)形成。同時(shí),復(fù)合添加Ag和Ca可以減小平行于不同慣習(xí)面G.P.區(qū)形成能的差異,提供更多的形核位點(diǎn),提高G.P.區(qū)強(qiáng)化效果。Cihova等[18]通過熱力學(xué)計(jì)算,設(shè)計(jì)了一種高時(shí)效響應(yīng)的變形Mg-0.6Al-0.28Ca-0.25Mn (質(zhì)量分?jǐn)?shù),%,下同) (AXM100)合金。擠壓態(tài)直接時(shí)效(T5)和固溶時(shí)效(T6)處理后均形成平行于基面的Al-Ca原子G.P.區(qū),其中T6處理形成的G.P.區(qū)尺寸更小、數(shù)量密度更大,合金的屈服強(qiáng)度分別提高了70和100 MPa。

圖1 低含量Mg-Al-Ca-Mn-Ag合金中平行于基面的單層G.P.區(qū)的高分辨透射電鏡(HRTEM)像和相應(yīng)區(qū)域的選區(qū)電子衍射(SAED)花樣

Fig.1 HRTEM image taken from the [

然而,鎂合金中的G.P.區(qū)和第二相顆粒一般平行于基面析出,即使數(shù)量密度很高,但無法有效地阻礙基面滑移,導(dǎo)致強(qiáng)化效果有限。Nie[19]計(jì)算了鎂合金中不同形狀及取向第二相顆粒對(duì)基面滑移臨界剪切應(yīng)力(CRSS)的影響,相同體積分?jǐn)?shù)且抗剪切的柱面板狀相產(chǎn)生的CRSS增量大于基面板狀相和球形相,且隨著長(zhǎng)寬比的增加,這種差異顯著增大。Wang等[20]計(jì)算表明,柱面板狀相對(duì)錐面<c + a>位錯(cuò)的阻礙效果更強(qiáng),其次是基面位錯(cuò)和柱面位錯(cuò)。此外,F(xiàn)an等[21]模擬了不同形狀及取向第二相顆粒與孿晶界的相互作用,在以拉伸孿晶為主導(dǎo)的塑性變形中,球形相產(chǎn)生的析出強(qiáng)化效果最顯著,對(duì)孿晶界遷移的阻礙作用最強(qiáng),其次是基面/柱面板狀相,而平行于c軸棒狀相的強(qiáng)化作用最小。Hidalgo-Manrique等[22]發(fā)現(xiàn),擠壓態(tài)的Mg-1Mn-1Nd合金僅退火0.5 h后在含Mn相的周圍析出平行于{

通過空位、溶質(zhì)原子和第二相顆粒等釘扎位錯(cuò),增加位錯(cuò)運(yùn)動(dòng)的阻力,可以進(jìn)一步提高合金的強(qiáng)度。Bian等[24]發(fā)現(xiàn)Mg-1.3Al-0.8Zn-0.7Mn-0.5Ca(AZMX1110)合金的烘烤硬化效應(yīng),變形后僅時(shí)效20 min,便觀察到Al、Zn和Ca原子在基面<a>位錯(cuò)處偏聚,抑制位錯(cuò)運(yùn)動(dòng),從而提高合金的強(qiáng)度。類似地,Nakata等[7]也在Mg-1.3Al-0.3Ca-0.4Mn (AXM100)合金中發(fā)現(xiàn)了時(shí)效后形成Al-Ca原子G.P.區(qū)釘扎位錯(cuò),提高強(qiáng)度的同時(shí),斷裂延伸率幾乎不降低。Shi等[8]設(shè)計(jì)了一種最后階段高于合金固相線的熱處理工藝,促使Mg-1.0Zn-1.0Al-0.5Ca-0.4Mn-0.2Ce (ZAXME11100)合金達(dá)到最大的固溶度,時(shí)效后溶質(zhì)團(tuán)簇釘扎位錯(cuò),屈服強(qiáng)度達(dá)到270 MPa。最近,Hua等[25]在Mg-1.0Zn-0.45Ca-0.35Sn-0.2Mn (ZXTM1000)合金中觀察到了自然時(shí)效的現(xiàn)象,通過預(yù)變形引入大量基面<a>位錯(cuò)和過飽和非平衡空位誘導(dǎo)溶質(zhì)原子擴(kuò)散,利用Zn和Ca元素共偏聚釘扎位錯(cuò),實(shí)現(xiàn)自然時(shí)效,提高合金強(qiáng)度,為研究低合金化鎂合金的自然時(shí)效現(xiàn)象提供了借鑒。

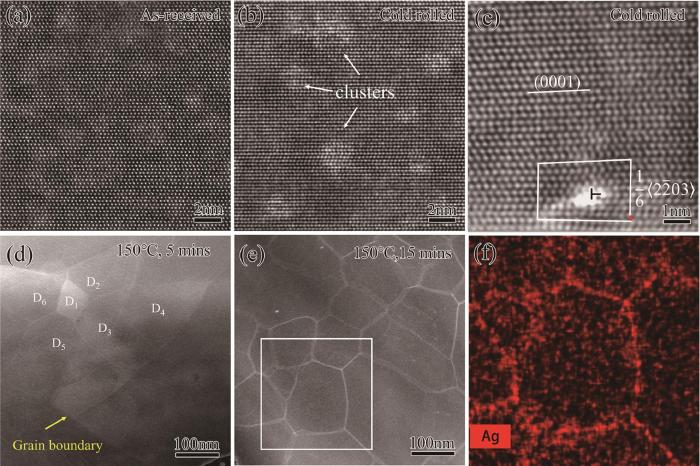

細(xì)化晶粒是提高低合金化鎂合金強(qiáng)度最快速、有效的方法,越來越多的研究人員通過先進(jìn)的加工技術(shù),制備細(xì)晶高強(qiáng)度鎂合金[9]。Kim等[10]通過差速軋制獲得平均晶粒尺寸僅為0.6 μm的商業(yè)AZ31合金,在差速比大于2的軋制過程中通過引入較大的剪切應(yīng)變,顯著細(xì)化晶粒,屈服強(qiáng)度達(dá)到382 MPa。Xiao等[26]對(duì)二元Mg-2.57Ag合金進(jìn)行冷軋及退火,利用Ag原子團(tuán)簇釘扎位錯(cuò)以及位錯(cuò)纏結(jié)而形成小角晶界,制備出納米超細(xì)晶(圖2[26])。同樣,Pan等[9]認(rèn)為Ca原子向小角晶界偏聚阻礙晶界運(yùn)動(dòng),對(duì)Mg-1.02Ca合金形成亞微米細(xì)晶組織起關(guān)鍵性作用。Ding等[11]利用多道次等徑角擠壓制備出高強(qiáng)AZ31合金(屈服強(qiáng)度372 MPa,抗拉強(qiáng)度445 MPa),通過調(diào)控變形溫度及優(yōu)化路徑,10道次后AZ31合金的平均晶粒尺寸僅為0.37 μm,同時(shí)具有較強(qiáng)的基面織構(gòu),從而實(shí)現(xiàn)超高的強(qiáng)度。Zhao等[12]在研究等徑角擠壓、軋制和電脈沖處理對(duì)AZ31組織和性能的影響時(shí),發(fā)現(xiàn)等徑角擠壓結(jié)合冷軋可以獲得細(xì)晶組織及高密度位錯(cuò),合金的屈服強(qiáng)度和抗拉強(qiáng)度分別達(dá)到378和410 MPa;進(jìn)一步進(jìn)行電脈沖處理,可以獲得均勻細(xì)小的再結(jié)晶組織,屈服強(qiáng)度降低,但抗拉強(qiáng)度提高20 MPa。最近,Pan等[6]設(shè)計(jì)一種新型Mg-1.0Al-1.0Ca-0.2Zn-0.1Mn (AXZM1100)合金,通過間接擠壓獲得425 MPa的高屈服強(qiáng)度,同時(shí)還保留了11%的斷裂延伸率。由于擠壓溫度較低,在未再結(jié)晶區(qū)域形成了高密度的小角度晶界,貢獻(xiàn)較高的晶界強(qiáng)化,但試樣中的殘余位錯(cuò)較少,對(duì)可移動(dòng)位錯(cuò)的阻礙小,克服了高強(qiáng)度低塑性的瓶頸,提供了一種強(qiáng)塑性可控的鎂合金的設(shè)計(jì)策略。

圖2 Mg-2.57Ag合金中Ag原子團(tuán)簇釘扎位錯(cuò)形成納米超細(xì)晶[26]

Fig.2 High-angle annular dark-field (HAADF)-scanning transmission electron microscopy (STEM) images of as-received (a), cold rolled (b, c), annealing at 150oC for 5 min (d), and 150oC for 15 min (e, f) in Mg-2.57Ag alloy[26]

由于鎂合金具有hcp結(jié)構(gòu),受不同滑移系CRSS差異的影響,室溫變形過程中啟動(dòng)非基面滑移的難度較大[27,28]。然而,鎂合金的基面滑移無法協(xié)調(diào)c軸方向的變形,也不能提供多晶材料任意均勻變形所需的5個(gè)獨(dú)立滑移系,導(dǎo)致鎂合金的室溫塑性變形能力較差,需要在高溫條件進(jìn)行塑性加工[29,30]。此外,塑性變形后的鎂合金容易形成強(qiáng)基面織構(gòu),進(jìn)一步降低鎂合金的塑性,嚴(yán)重阻礙了鎂合金的加工和應(yīng)用[31]。

室溫條件下,織構(gòu)是影響鎂合金塑性變形的重要因素。在Mg中引入稀土(RE)元素可以顯著弱化基面織構(gòu),改善鎂合金的塑性和成形性[28,32]。此外,RE元素易于在晶界或位錯(cuò)處偏聚,在變形過程中可阻礙晶界或位錯(cuò)運(yùn)動(dòng),從而延緩動(dòng)態(tài)再結(jié)晶并細(xì)化再結(jié)晶組織。Sabat等[28]采用3種不同的變形工藝加工Mg-0.2Ce合金,在合金成分和晶粒尺寸相同的條件下,等徑角擠壓樣品的織構(gòu)更有利于錐面<c+ a>滑移和拉伸孿晶,使其斷裂延伸率達(dá)到38%,高于軋制和多向鍛造樣品。Yan等[31]研究了不同Gd含量對(duì)Mg-2Zn合金組織及性能的影響,發(fā)現(xiàn)當(dāng)Gd含量為0.3%時(shí),再結(jié)晶織構(gòu)明顯弱化,有利于啟動(dòng)非基面滑移,提高合金的塑性;當(dāng)Gd含量達(dá)到0.7%時(shí),織構(gòu)進(jìn)一步減弱,沿軋制方向(RD)和橫向(TD)拉伸的斷裂延伸率分別超過40%和50%。Zhao等[32]通過擠壓制備的Mg-2Gd-0.5Mn合金斷裂延伸率可達(dá)51%,其中大部分晶粒呈軟取向,有利于在變形初期激活基面滑移,同時(shí)減弱了孿晶對(duì)屈服強(qiáng)度的貢獻(xiàn),顯著降低合金的拉壓不對(duì)稱性。Lu等[33]利用擠壓制備了高塑性Mg-2.1Nd-0.2Zn-0.5Zr合金微管,二次擠壓后平均晶粒尺寸由14 μm降低至2 μm,且非基面滑移的Schmidt因子(SF)顯著增大,斷裂延伸率從一次擠壓的23%提高到了二次擠壓的48.8%,可以滿足血管支架的服役需求。這一高塑性微管的研究成果對(duì)于鎂合金作為下一代可生物降解心血管支架材料具有重要意義。

近年來的研究[30,34,35]表明,Ca元素可以改善鎂合金的基面織構(gòu),促進(jìn)非基面滑移,提高鎂合金塑性。因此,利用Ca元素替代昂貴的RE元素,降低合金生產(chǎn)成本,也有利于推廣變形鎂合金板材的應(yīng)用。Zeng等[36,37]比較了低合金元素含量Mg-Zn、Mg-Ca和Mg-Zn-Ca合金的微觀組織及力學(xué)性能,發(fā)現(xiàn)Zn和Ca復(fù)合添加時(shí)織構(gòu)弱化效果顯著,這可能與Zn和Ca元素在晶界處共偏聚有關(guān),有效抑制了基面取向晶粒長(zhǎng)大;同時(shí),Mg-Zn-Ca合金中大量的錐面<c + a>位錯(cuò)是其獲得更高斷裂延伸率的主要原因。此外,Wu等[38]計(jì)算了不同溶質(zhì)元素及含量對(duì)<c + a>交滑移激活能的影響,發(fā)現(xiàn)Zr、Ca和RE元素可以降低<c + a>位錯(cuò)在錐面II-I間的能量差促進(jìn)交滑移,從而提高合金的塑性。

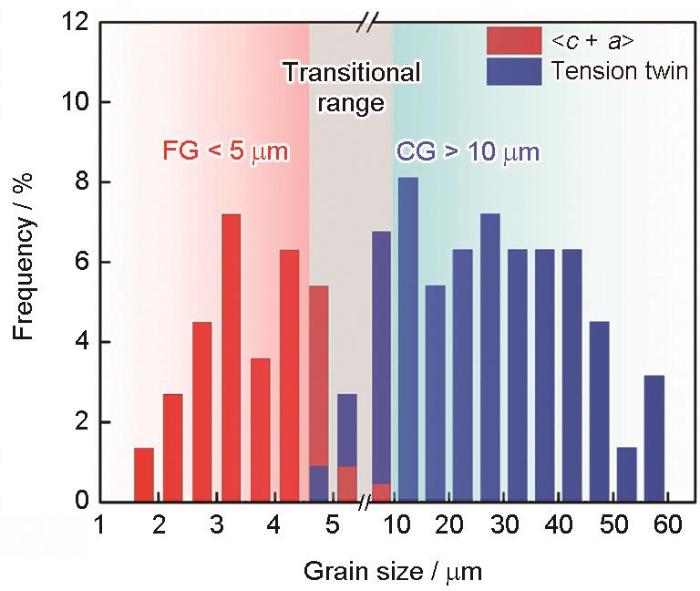

晶粒尺寸對(duì)鎂合金變形行為也具有重要的影響。通常情況下,隨著晶粒尺寸的減小,在變形過程中孿生受到抑制。Lentz等[39]研究了二次孿晶對(duì)不同晶粒尺寸Mg-4Li合金強(qiáng)度及塑性的影響規(guī)律。相同應(yīng)變下,晶粒尺寸為23 μm的樣品中存在大量二次孿晶,容易產(chǎn)生裂紋;而5 μm的樣品中幾乎沒有觀察到二次孿晶,獲得了較高的斷裂延伸率(35%)。晶粒尺寸還影響了位錯(cuò)滑移與孿生間的競(jìng)爭(zhēng)關(guān)系。Luo等[40]研究了不同晶粒尺寸對(duì)疊軋Mg-3Gd合金力學(xué)性能及變形行為的影響(圖3[40])。當(dāng)晶粒尺寸大于10 μm時(shí),變形以基面<a>滑移和拉伸孿晶為主;當(dāng)晶粒尺寸小于5 μm時(shí),變形以基面<a>和錐面<c + a>滑移為主;當(dāng)晶粒尺寸減小為3.3 μm時(shí),不僅獲得了較高的屈服強(qiáng)度,同時(shí)斷裂延伸率達(dá)到36.6%。

圖3 Mg-3Gd合金中觀察到的具有<c + a>位錯(cuò)和變形孿晶的晶粒尺寸分布[40]

Fig.3 Grain size distribution with <c + a> dislocations and deformation twins observed in the Mg-3Gd samples tensile deformed to failure (The <a> dislocations are not indicated in the figure for clarity. FG—fine grain, CG—coarse grain)[40]

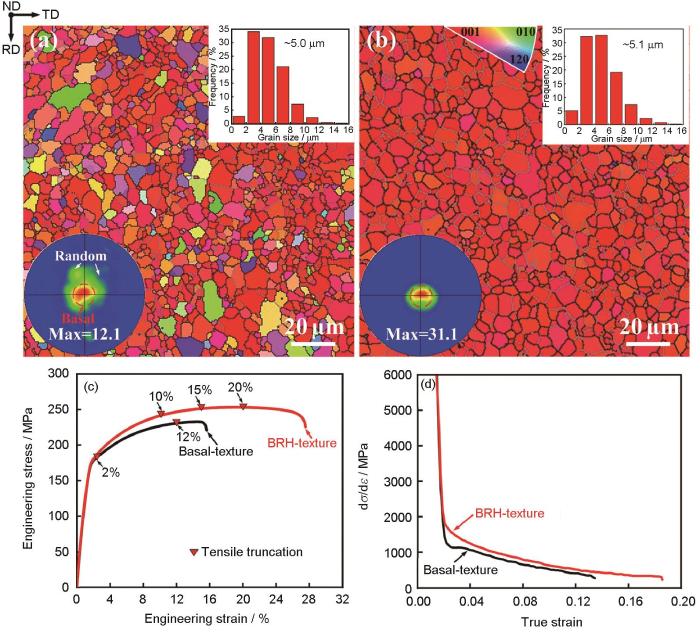

此外,通過優(yōu)化變形工藝也可以提高鎂合金的塑性,如Kim等[41]通過差速軋制制備AZ31板材,引入較大的剪切應(yīng)變,同時(shí)獲得細(xì)晶和弱織構(gòu)組織,斷裂延伸率達(dá)到35%;Su等[42]通過對(duì)AZ31合金進(jìn)行高速軋制,獲得含有大量孿晶與剪切帶的變形組織,成為靜態(tài)再結(jié)晶的形核位點(diǎn),顯著弱化織構(gòu),斷裂延伸率達(dá)到53%;Wang等[43]利用大壓下量軋制獲得具有強(qiáng)弱混合織構(gòu)的Mg-1Zn-1Sn-0.3Y-0.2Ca (ZTWX1100)合金(圖4[43]),這種在強(qiáng)織構(gòu)中引入少量隨機(jī)取向晶粒的組織有助于協(xié)調(diào)晶間變形并促進(jìn)非基面滑移,在不降低屈服強(qiáng)度的同時(shí)顯著提高了塑性,為制備高強(qiáng)塑鎂合金提供了一種新的設(shè)計(jì)思路。

圖4 不同織構(gòu)ZTWX1100樣品的反極圖以及相應(yīng)的工程應(yīng)力-應(yīng)變曲線和加工硬化曲線[43]

Fig.4 EBSD inverse pole figure (IPF) maps, grain size distribution, and corresponding (0002) pole figures of ZTWX1100 samples with basal-random heterogeneous (BRH) texture (a) and basal texture (b), and corresponding tensile engineering stress-strain curves (c) and strain hardening rate versus true strain curves (d) (RD, TD, and ND represent the rolling, transverse and normal directions, respectively; σ and ε represent true stress and true strain, respectively)[43]

超塑性一般是指在一定溫度和應(yīng)變速率變形時(shí)合金展現(xiàn)出優(yōu)異的延伸率(> 100%),且不產(chǎn)生頸縮現(xiàn)象[44]。超塑性成形可以將棒材或板材直接制備成形狀復(fù)雜的零部件,在工業(yè)中受到廣泛的關(guān)注。超塑性的產(chǎn)生主要取決于金屬材料的內(nèi)在特征,包括合金成分、晶體結(jié)構(gòu)、微觀組織等以及是否具有固態(tài)相變的能力,同時(shí)也依賴于外在的條件,包括變形溫度和應(yīng)變速率等(表2[45~52])。

Table 2

Grain size

μm

Temperature

K

Strain rate

s-1

EL

%

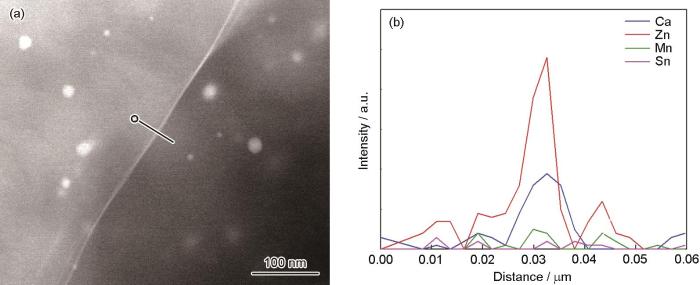

鎂合金以細(xì)晶超塑性為主,當(dāng)初始的細(xì)晶組織在一定溫度下變形時(shí),需要具有較高的熱穩(wěn)定性,提高晶粒抗粗化能力,從而在變形過程中開啟晶界滑移(GBS)[53]。在高合金化鎂合金中,一般通過大量第二相顆粒釘扎晶界,保持均勻細(xì)晶組織;而在低合金化鎂合金中,溶質(zhì)原子偏聚發(fā)揮重要作用(如圖5所示)。Hua等[45]通過軋制獲得了具有細(xì)晶組織的Mg-1.0Zn-0.45Ca-0.35Sn-0.2Mn (ZXTM1000)合金,利用Zn、Ca原子在晶界偏聚及少量第二相顆粒抑制晶粒長(zhǎng)大,提高熱穩(wěn)定性,實(shí)現(xiàn)了低合金超塑性(573 K和應(yīng)變速率1 × 10-3 s-1條件下,拉伸應(yīng)變達(dá)到410%)。而Somekawa等[46]研究了不同二元擠壓鎂合金的室溫拉伸性能,認(rèn)為Mn元素在晶界處偏聚促進(jìn)了晶界滑移,而其他二元合金以位錯(cuò)滑移主導(dǎo)變形。由于Mg-Mn合金中晶界滑移的貢獻(xiàn)增強(qiáng),在1 × 10-5 s-1應(yīng)變速率下室溫延伸率達(dá)到140%。

圖5 ZXTM1000合金拉伸前晶界處的高角環(huán)形暗場(chǎng)像和對(duì)應(yīng)的能譜線掃描分析

Fig.5 HAADF-STEM image (a) and corresponding EDS line-scan analysis (b) of the ZXTM1000 alloy before tension

通常,超塑性鎂合金的平均晶粒尺寸小于10 μm,晶粒尺寸越小,單位體積內(nèi)晶界的面積越大,晶界滑移的貢獻(xiàn)越大。Kim等[47]通過對(duì)擠壓的AZ31合金進(jìn)行人工冷卻制備出2種晶粒尺寸的樣品,其中平均晶粒尺寸為5.5 μm的樣品在423 K、應(yīng)變速率3.3 × 10-5 s-1時(shí)延伸率僅為105%,而晶粒尺寸為1.8 μm的樣品延伸率可以達(dá)到320%,可見較低溫度下晶界滑移對(duì)超塑性的貢獻(xiàn)顯著增強(qiáng)。álvarez-Leal等[48]報(bào)道了混晶結(jié)構(gòu)(大晶粒30 μm,小晶粒1~5 μm) ZK30鎂合金擠壓板材的超塑性變形行為。研究表明,在低應(yīng)變速率下晶界滑移主導(dǎo)變形,高應(yīng)變速率時(shí)則是以位錯(cuò)蠕變?yōu)橹鲗?dǎo)。Watanabe等[49]發(fā)現(xiàn),平均晶粒尺寸約130 μm的粗晶AZ31鎂合金,在高溫、低應(yīng)變速率下仍具有超塑性(196%),此時(shí)超塑性行為是由位錯(cuò)蠕變?yōu)橹鲗?dǎo),這有別于細(xì)晶超塑性的變形機(jī)制。

當(dāng)變形溫度較低時(shí),織構(gòu)對(duì)鎂合金的超塑性行為也具有一定的影響,但隨著溫度升高,晶粒長(zhǎng)大,影響逐漸減弱。Lin等[50]研究了織構(gòu)對(duì)AZ31合金高溫拉伸的影響,在423 K下和晶粒尺寸相似時(shí),位錯(cuò)滑移是受應(yīng)變速率控制的變形過程,等徑角擠壓形成的弱織構(gòu)有利于基面滑移,其延伸率為460%,是擠壓強(qiáng)織構(gòu)樣品的3倍。Zhang等[51]研究了織構(gòu)對(duì)AZ31合金超塑性的影響,發(fā)現(xiàn)初始織構(gòu)中基面與拉伸方向呈45°時(shí),伴隨著基面滑移,晶粒的基面向拉伸方向旋轉(zhuǎn),AZ31合金獲得最大延伸率。此外,Somekawa和Singh等[52]認(rèn)為晶界狀態(tài)對(duì)合金的超塑性也有影響,Mg-2.5Bi合金中的平衡晶界更有利于位錯(cuò)在晶界處滑移/攀移,使其具備室溫超塑性。

細(xì)化晶粒和改善織構(gòu)是提高鎂合金力學(xué)性能的有效途徑。大塑性變形技術(shù)如等徑角擠壓、多向鍛造、高壓扭轉(zhuǎn)等,因其可以通過調(diào)整工藝參數(shù)滿足不同微觀組織需求的特點(diǎn)而受到研究人員的關(guān)注[54]。但是,大變形技術(shù)主要處于實(shí)驗(yàn)室研究階段,在批量化生產(chǎn)方面仍然存在很大的挑戰(zhàn),還需要探索可連續(xù)生產(chǎn)、工藝簡(jiǎn)單、成本低、適用于鎂合金產(chǎn)業(yè)化的制備技術(shù)。

雙輥鑄軋技術(shù)可將金屬溶液直接制備成金屬板坯,相比于傳統(tǒng)的鑄錠開坯制備技術(shù),雙輥鑄軋具有短流程、低能耗、低成本等優(yōu)勢(shì)[55]。Neh等[56]通過雙輥鑄軋制備的低合金化鎂合金強(qiáng)度可以與傳統(tǒng)軋制制備的鎂合金板材相媲美,其中AZ31、ZE10合金屈服強(qiáng)度可以達(dá)到220~245 MPa,抗拉強(qiáng)度達(dá)到280 MPa。然而,中心區(qū)偏析和組織中的缺陷問題是雙輥鑄軋目前所面臨的的技術(shù)瓶頸。Bae等[57]研究發(fā)現(xiàn)通過選擇適當(dāng)?shù)暮辖鹪兀s小鎂合金的凝固區(qū)間,在一定程度上可以緩解鎂合金的偏析問題。如果能夠進(jìn)一步消除偏析現(xiàn)象,雙輥鑄軋可以在低合金化鎂合金的制備方面發(fā)揮更大的作用。

傳統(tǒng)的軋制工藝是高溫、小壓下量、多道次變形,通常每道次間還需要進(jìn)行熱處理,嚴(yán)重降低生產(chǎn)效率。然而,對(duì)于第二相含量較少的低合金化鎂合金,可以進(jìn)行高速、大壓下量軋制。Lee等[58]對(duì)AZ31合金進(jìn)行高速軋制,實(shí)現(xiàn)了單道次壓下量80%,獲得平均晶粒尺寸約3.4 μm的細(xì)晶組織。Su等[59]研究了軋制速率對(duì)AZ31合金微觀組織的影響,發(fā)現(xiàn)軋制速率為15 m/min時(shí),單道次最大壓下量?jī)H為37%,速率提高到1000 m/min,可以實(shí)現(xiàn)單道次壓下量72%。Wang等[43]對(duì)Mg-1Zn-1Sn-0.3Y-0.2Ca (ZTWX1100)合金采用單道次70%的大壓下量軋制并獲得較高的塑性,為實(shí)現(xiàn)短流程制備高性能鎂合金板材提供了參考。

擠壓是鎂合金主要的塑性加工技術(shù)之一,但是鎂合金的擠壓速率(一般為1~3 m/min)遠(yuǎn)低于鋁合金。擠壓速率慢導(dǎo)致生產(chǎn)效率低,加工成本高,阻礙變形鎂合金廣泛應(yīng)用。Pan等[13]開發(fā)了可用于快擠壓的高強(qiáng)Mg-2Sn-2Ca合金(坯料直徑45 mm),擠壓速率可以達(dá)到3.6~15.6 m/min。通過調(diào)控?cái)D壓參數(shù),屈服強(qiáng)度最高可以達(dá)到440 MPa,超過常見的無稀土鎂合金。此外,擠壓后鎂合金通常會(huì)形成基面織構(gòu),導(dǎo)致塑性較差。Jiang等[60]在24 m/min的條件下成功擠壓不同Zn含量的Mg-0.3Ca-0.1Mn合金(坯料直徑43 mm),完全再結(jié)晶組織和弱基面織構(gòu)使其獲得37%的斷裂延伸率。當(dāng)Zn含量為0.2%時(shí),甚至可以在60 m/min的條件下擠壓出表面無缺陷的板材,表明低含量Mg-Ca-Mn-xZn合金在高速擠壓鎂合金方面具有很大的潛力。然而,考慮到產(chǎn)業(yè)化應(yīng)用,亟需開發(fā)適合大規(guī)格直徑(如直徑≥ 200 mm)鑄錠的快速擠壓成形合金體系和擠壓技術(shù)。

隨著對(duì)低合金化鎂合金性能要求和產(chǎn)量需求的日益提高,需要開發(fā)生產(chǎn)成本低、工藝穩(wěn)定、可用于制備復(fù)雜結(jié)構(gòu)件的低合金化變形鎂合金。目前,通過合金設(shè)計(jì)以及先進(jìn)加工技術(shù)可以制備具有高強(qiáng)度、高塑性或超塑性的低合金化鎂合金,為了盡快實(shí)現(xiàn)低合金化變形鎂合金從實(shí)驗(yàn)室研發(fā)到產(chǎn)業(yè)化應(yīng)用的轉(zhuǎn)變,還需要在以下方面取得進(jìn)一步的突破:

(1) 開發(fā)高強(qiáng)高塑變形鎂合金。目前的加工技術(shù)可以制備具有高強(qiáng)度或高塑性的低合金化鎂合金,但是很難實(shí)現(xiàn)強(qiáng)塑性同時(shí)提高。基于先進(jìn)加工制備技術(shù)研發(fā),如果能同時(shí)實(shí)現(xiàn)晶粒細(xì)化和織構(gòu)弱化,則有可能在保證合金強(qiáng)度的前提下提高塑性或成形能力,可控制備低合金化高強(qiáng)塑變形鎂合金。

(2) 提高低合金化鎂合金熱穩(wěn)定性。低合金化鎂合金的高溫性能較差限制了其進(jìn)一步工業(yè)應(yīng)用。提高鎂合金的熱穩(wěn)定性不僅可以抑制熱加工過程中晶粒快速長(zhǎng)大,還有利于提高合金的高溫拉伸性能和高溫抗蠕變性能等。目前,主要的設(shè)計(jì)思路是溶質(zhì)原子偏聚抑制晶粒長(zhǎng)大,如何進(jìn)一步提高合金的熱穩(wěn)定性,是低合金化變形鎂合金的重要研究方向。

(3) 探索低合金化鎂合金高效成形技術(shù)。鎂合金板(型)材的工業(yè)化生產(chǎn)至今仍面臨很多挑戰(zhàn),亟需探索出既能提高鎂合金力學(xué)性能,又能滿足實(shí)際生產(chǎn)需求的塑性變形加工技術(shù)。對(duì)于鑄軋、擠壓、軋制等生產(chǎn)成本低、工藝穩(wěn)定的變形技術(shù)進(jìn)行深入的研究,調(diào)控制備工藝參數(shù),使合金獲得最優(yōu)的力學(xué)性能,早日實(shí)現(xiàn)低合金化鎂合金的產(chǎn)業(yè)化應(yīng)用。

(4) 提高低合金化鎂合金耐腐蝕性。鎂合金的耐腐蝕性較差導(dǎo)致其需要表面處理后進(jìn)行服役,也是其作為醫(yī)用植入材料亟待解決的關(guān)鍵問題。目前,表面處理和制備涂層等技術(shù)仍存在工藝復(fù)雜、生產(chǎn)成本高、機(jī)械耐久力差、界面結(jié)合力弱等問題。通過微合金化及組織調(diào)控等方式提高鎂合金的耐腐蝕性,結(jié)合表面改性,實(shí)現(xiàn)低合金化變形鎂合金的結(jié)構(gòu)功能一體化是鎂合金發(fā)展的重要趨勢(shì)。

1 高強(qiáng)度低合金化鎂合金

Alloy

Processing

Ref.

Mg-1.0Ca-1.0Al-0.2Zn-0.1Mn

Extrusion

0.37

470

425

11.1

[6]

Extrusion

17

306

287

20.0

[7]

9.6

332

270

25.8

[8]

Mg-0.13Ca

Extrusion

1.27

300

290

13.0

[9]

Mg-1.02Ca

Extrusion

0.84

392

377

2.0

[9]

0.6

401

382

7.3

[10]

AZ31

ECAP

0.37

445

372

9.7

[11]

AZ31

ECAP

1.78

385

150

29.5

[12]

AZ31

ECAP + rolling

-

410

378

5.0

[12]

AZ31

ECAP + rolling + EPT

1.2

430

320

12.9

[12]

Mg-2Sn-2Ca

Extrusion

0.32

460

443

1.2

[13]

Mg-2Sn-2Ca

Extrusion

0.48

435

420

3.0

[13]

Mg-2Sn-2Ca

Extrusion

0.65

386

414

5.8

[13]

圖1

圖2

2 高塑性低合金化鎂合金

圖3

圖4

3 超塑性低合金化鎂合金

Alloy

Processing

Ref.

Mg-1.0Zn-0.45Ca-0.35Sn-0.2Mn

Rolling

4.0

573

1.0 × 10-3

410

[45]

Mg-0.65Mn

Extrusion

3.0

298

1.0 × 10-5

140

[46]

AZ31

Extrusion

1.8

423

3.3 × 10-5

320

[47]

ZK30

Extrusion

Bimodal

723

1.0 × 10-2

360

[48]

AZ31

Rolling

130

648

3.0 × 10-5

196

[49]

AZ31

ECAP

0.7

423

1.0 × 10-4

460

[50]

AZ31

MDF

3.4

423

5.0 × 10-5

320

[51]

Mg-2.5Bi

Extrusion

3.0

298

1.0 × 10-3

170

[52]

Mg-2.5Bi

Extrusion

3.0

298

1.0 × 10-5

420

[52]

圖5

4 低合金化鎂合金高效率制備技術(shù)

5 總結(jié)與展望

來源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)