分享:高溫合金單晶鑄件中共晶組織分布的表面效應

1.

2.

對一種第三代單晶高溫合金的單晶葉片和試棒鑄件進行了檢測,沒有觀察到共晶組織在橫向上向鑄件外表面偏聚的現象,但是發現它在垂直方向上發生了明顯的不均勻分布。鑄件朝下的底面區域共晶很少,而朝上的頂面區域則有大量的共晶聚集。其原因在于定向凝固過程中γ′相形成元素Al + Ti + Ta會在枝晶間液體中富集,并通過擴散和對流的方式向上遷移,最后在鑄件的上表面聚集而生成大量的γ/γ′共晶組織。鑄態共晶上表面聚集的影響因素除了合金成分,還有凝固條件和鑄件形狀。對鑄件固溶熱處理后組織的研究表明,鑄件外表面區域的殘余共晶量明顯少于內部區域。這是因為鑄件表面Al和Ti元素的揮發造成了γ′形成元素的貧化,導致共晶組織固溶速率加快。

關鍵詞:

用于航空發動機的單晶渦輪葉片通過精密鑄造加定向凝固的方式成型。單晶高溫合金的鑄態組織主要包括γ相枝晶和γ/γ′共晶組織。其中γ/γ′共晶是在凝固過程后期從γ相枝晶間殘余液體中生成的,是單晶高溫合金鑄態組織的重要組成部分。隨著高代次單晶高溫合金的發展,γ/γ′共晶團在鑄態組織中的體積分數也呈上升趨勢,例如在第二代和第三代單晶合金CMSX-4和CMSX-10的鑄態組織中,γ/γ′共晶團的體積分數分別超過了12%和25%[1]。由于鑄態組織中的共晶組織過于粗大,嚴重影響合金部件的性能,必須通過固溶熱處理進行消除。

除了上述分布在高溫合金鑄件中的常規共晶組織,最近發現了一種表面共晶的凝固缺陷。據文獻[2]報道,在定向凝固的單晶渦輪葉片鑄件的葉身外表面上發現了一種連續表面共晶層,厚度可達20 μm,這顯示共晶組織更容易在鑄件外表面而不是在鑄件內部形成。在單晶高溫合金CMSX-10N的試棒鑄件中,表面共晶層的覆蓋率可達90%以上[2]。據文獻[3~5]報道,當抽拉速率較低時,鑄件表面共晶大量形成,并且相互連接在一起,在外表面形成連續的共晶層。當抽拉速率提高時,表面共晶量明顯減少,共晶層的連續性也變差。但由于內部共晶形成量也在相應減少,所以表面共晶量仍比內部共晶高出一倍多[3]。在以上研究表面共晶的工作[2~5]中,都確認單晶高溫合金鑄件中的表面共晶在形態和成分上與內部共晶并無差別,但是在數量和尺寸上明顯大于內部共晶。關于表面共晶的形成機理,都認為與合金液/模殼材料之間的反應無關,而是由于鑄件凝固向內收縮導致枝晶間共晶熔體向外排出所致。這種表面共晶組織由于數量多、體積大,難以在常規的固溶熱處理中消除干凈,會直接導致殘余共晶的增加。若提高固溶溫度,會引起組織的初熔缺陷[6,7],而在熱處理之前采用機械噴砂的方法清除表面共晶層,則會導致鑄件在熱處理中出現再結晶缺陷[8,9]。因此,表面共晶作為一種凝固缺陷會嚴重影響到葉片的組織和性能,需要引起足夠的重視。

本工作對一種采用第三代單晶高溫合金鑄造的單晶葉片和隨爐試棒的鑄態和固溶熱處理態組織進行了檢測,以驗證鑄件表面共晶缺陷的存在,并對鑄態共晶和固溶熱處理后殘余共晶的分布狀況進行了研究。

在同期進行的一個研發項目中,利用第三代單晶高溫合金WZ30澆注了多爐共200多件某型號航空發動機的單晶轉子葉片和導向葉片及少量試棒,并對鑄件進行了高溫固溶和時效熱處理。所用WZ30合金的化學成分(質量分數,%)為:Cr 3.5,Co 6.0,W 6.5,Mo 0.4,Al 5.8,Ti 0.15,Ta 8.0,Re 4.95,Nb 0.1,Ni 余量。這種高代次的合金由于Re元素含量高,鑄態組織中共晶含量也高,適合用來進行共晶組織包括表面共晶缺陷的研究。本工作對所制備的單晶鑄件進行鑄態和固溶熱處理態組織檢測,以研究2種狀態下共晶組織的分布。

制備單晶葉片和試棒使用的是Al2O3基陶瓷型殼,用VIM-IC/DS/SC真空定向凝固爐進行澆注和凝固成型。澆注前將陶瓷型殼安裝在爐內激冷板上,升入加熱區并抽真空。將加熱器升溫到1550℃后,將坩堝中合金料熔化并過熱至1550℃,然后通過漏斗澆注入型殼。將型殼以3 mm/min的速率抽拉下降,穿過擋熱板進入冷卻區,從而形成鑄件從下至上的定向凝固,并經選晶器實現單晶生長。定向凝固過程完成后從爐中取出型殼,破殼取出鑄件并切割澆注系統。經過表面清理和宏觀腐蝕后,檢查所有鑄件的單晶完整性。將存在目視缺陷(如雜晶、雀斑和表面夾雜)的鑄件留下用作鑄態組織包括鑄態共晶的金相檢測,將檢查合格的鑄件在15.0VPT-4022/24HVIQ型熱處理爐中進行固溶熱處理。標準固溶熱處理制度為:1280℃、9 h + 1310℃、7.5 h + 1325℃、9.5 h + 1340℃、6 h + Ar氣冷淬。對固溶熱處理后的鑄件進行抽樣切片做金相檢測,主要檢查組織中初熔、再結晶和殘余共晶的狀況。用MM-400光學顯微鏡(OM)觀察樣品的微觀組織,對個別樣品的特定部位用Quanta 650 FEG 掃描電鏡(SEM)中的能譜儀(EDS)測量鑄態和熱處理態組織中的化學成分分布。

在澆注的圓形試棒中,有些是變截面的,即在直徑為10 mm的試棒中段,接入一段直徑15 mm、長30 mm的粗試棒(圖1)。由于在檢測中發現了共晶組織在粗試棒上表面A的聚集,因而對粗試棒的上下2個圓環形表面A和B淺磨后進行成分測量,測量區域在表面A和B中的具體位置如圖1所示。

圖1 變截面試棒的形狀尺寸示意圖

Fig.1 Schematic of a bar sample with abrupt increase (section B) and decrease in diameter (section A)

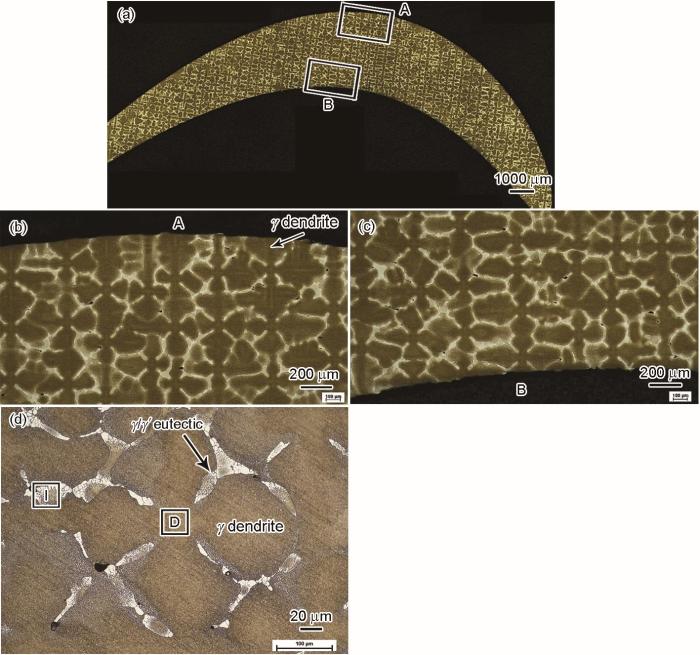

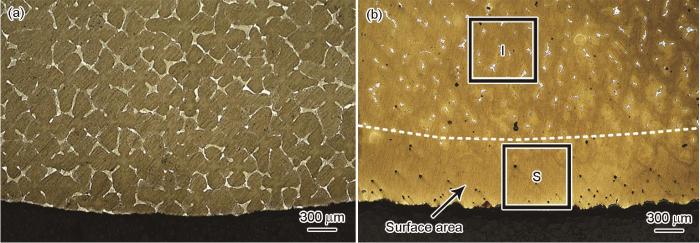

對200多件單晶葉片鑄件均進行宏觀腐蝕,并經過目視和體視顯微鏡檢查,沒有在葉身表面檢查出文獻[2]所述的表面共晶層。在抽樣檢查的十幾件葉片及試棒的橫截面和縱截面上,也沒有發現文獻[2~5]所述的共晶組織在鑄件外表面富集的現象。圖2a是一個轉子葉片鑄件葉身橫截面的典型OM像,圖2b和c分別為靠近葉身背面(A面)和盆面(B面)區域的局部放大。鑄件的典型鑄態組織主要由γ枝晶和枝晶之間的亮白色組織組成。將枝晶之間的亮白色組織進一步放大(圖2d),可見為γ/γ′共晶,由細密的共晶核心和粗大的片狀外圍組織組成。但不論在葉身的背面A (圖2b)和盆面B (圖2c)還是其他部位(如進氣邊和排氣邊),靠近表面區域的共晶組織與內部區域相比并無區別,更沒有出現明顯連續的表面共晶層。除了葉片鑄件,在所有試棒鑄件的檢測中也沒有發現表面共晶層組織。

圖2 單晶葉片鑄件中葉身橫截面、背面和盆面區域以及枝晶間共晶組織的OM像

Fig.2 OM images of transverse section of a single crystal turbine blade (a), the magnification on the convex (b), concave side (c), and the interdendritic γ/γ′ eutectics (d)

由于高溫合金凝固過程中合金元素在固/液界面上的溶質再分配,鑄態組織中存在嚴重的元素偏析現象。特別是在最先凝固的枝晶中心和最后凝固的枝晶間區域這2個部位,化學成分的差別達到最大。采用EDS對各合金元素在圖2d所示的枝晶中心(D)和枝晶間區域(I)的成分(CD和CI)進行測量,結果列于表1。為了表征合金元素的偏析方向和程度,可將CD和CI的比值定義為本元素的微觀偏析比(km),即km = CD / CI。表1列出了本實驗測得的各元素的km。其中W和Re的km遠大于1,為強烈的負偏析元素,凝固過程中富集于先行析出的γ相枝晶中。而Al、Ti和Ta作為γ′相的形成元素,km都小于1,為典型的正偏析元素,凝固過程中富集于枝晶間的殘余液體,凝固后富集于以γ/γ′共晶形式析出的γ′相中。對大量鑄件檢測的結果表明,鑄態組織中的γ/γ′共晶所占體積分數為9.4%,明顯高于一般單晶高溫合金鑄態組織中的共晶含量。這主要是因為所用的第三代單晶高溫合金含有較多的Re元素,而大量的Re強烈偏析于先行析出的γ相枝晶中,將更多的正偏析元素Al、Ti和Ta排擠到枝晶間的殘余液體,因而導致生成了比一般單晶高溫合金更多的γ/γ′共晶組織。

表1 圖2d中枝晶干成分(CD)與枝晶間成分(CI)的測量結果及各元素的偏析比(km)

Table 1

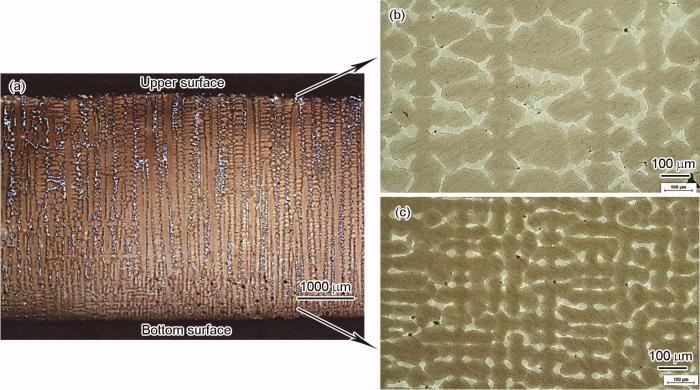

如上所述,本實驗中在葉片和試棒鑄件的側表面并未觀察到共晶的偏聚。但在鑄件的上、下表面部位發現了共晶組織的不均勻分布。圖3a是葉片緣板部位縱截面顯微組織的OM像。在葉片緣板從底面(下表面)到頂面(上表面)的生長過程中,由于凝固速率的降低使得柱狀枝晶由細逐漸變粗。與此相對應,枝晶間亮白色的共晶組織由少變多,最后甚至長出了緣板上表面。圖3b和c分別為緣板頂面和底面區域橫截面的OM像,展現了2處的枝晶間共晶組織在形態和尺寸上的明顯區別。

圖3 單晶葉片緣板的縱截面及上、下表面的橫截面顯微組織的OM像

Fig.3 OM images of longitudinal section microstructures of a blade platform (a) and transverse section near the upper (b) and bottom (c) surfaces

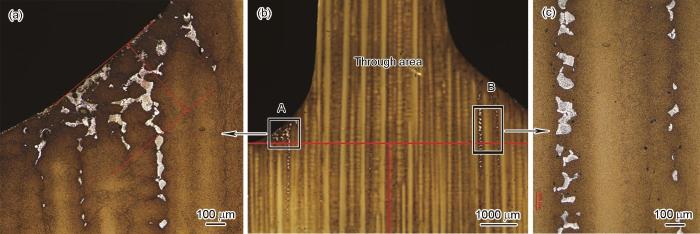

在試棒鑄件中,也發現了鑄件上表面對共晶組織形成的影響。圖4a為一個變截面試棒(圖1)在截面縮小處附近的縱截面OM像,試棒的右側背對加熱器,由于凝固爐中輻射換熱的陰影效應[10~15]出現了嚴重的雀斑缺陷。在截面A處,試棒直徑由15 mm縮小為10 mm,形成了一個環形的臺階區和上表面,并出現了嚴重的共晶組織聚集。圖4b為A處橫截面的OM像,處于環形上表面的表層之下。可以看出,試棒內部的中心區域(虛線圓內)作為上下貫通的區域,亮白色共晶組織相對較少。而外部環形區域(虛線圓外)由于靠近上表面,共晶組織明顯增多。上表面凝固時由于得不到足夠的補縮,枝晶間出現了明顯的疏松。將圖3與圖4比較可以發現,不僅鑄件寬大的上表面具有明顯的共晶聚集效應,窄小的上表面也能起到相同的作用。

圖4 變截面試棒鑄件的縱截面和橫截面形貌,顯示出環形上表面的共晶聚集現象

Fig.4 Longitudinal section morphology of a bar sample with abrupt decrease in diameter (a) and the corresponding transverse section morphology (b), showing the eutectics accumulation on the ring-shaped upper surface

為了解釋上述共晶“上表面聚集”效應,對圖1所示變截面試棒粗大區段的上表面A和下表面B,各選取1500 μm × 1500 μm的正方形區域,用EDS進行化學成分的面掃描測量,結果列于表2。對比可以看出,后凝固的上表面A中Al、Ti和Ta元素含量要明顯高于先凝固的下表面B (圖1)。由此可以確定,正是這些γ′相即γ/γ′共晶形成元素的向上富集,導致了頂面層中共晶的增多。將各元素在底面的成分(CB)與頂面的成分(CU)的比值作為宏觀偏析比(kM),可見Al、Ti和Ta的kM小于1,與這些元素的微觀偏析比km (表1)一致。而Re和W的kM大于1,也與它們的微觀偏析比km一致。需要指出的是,表1中的微觀偏析比km是元素在枝晶干和枝晶間溶質含量的比值,表征了枝晶間距尺度的微觀區域內的成分差別。而表2中的宏觀偏析比kM表征的是宏觀尺度(如鑄件的上下表面之間)的成分差別。這2種尺度的成分差別都是由于凝固順序的先后不同造成的,因而具有一致性。但是宏觀偏析的影響因素要更加復雜,涉及到合金元素偏析引起的液體密度反轉及宏觀對流,后文將進行詳細討論。

表2 變截面試棒外環區域上、下表面化學成分的對比

Table 2

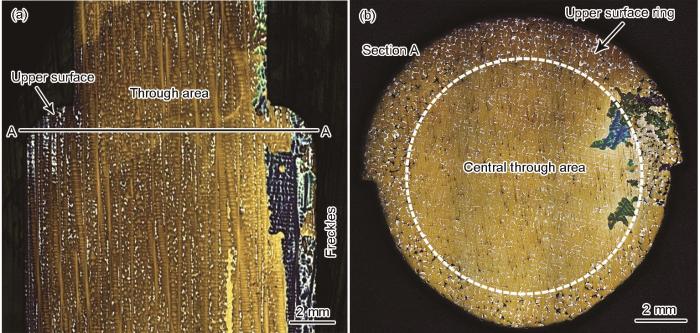

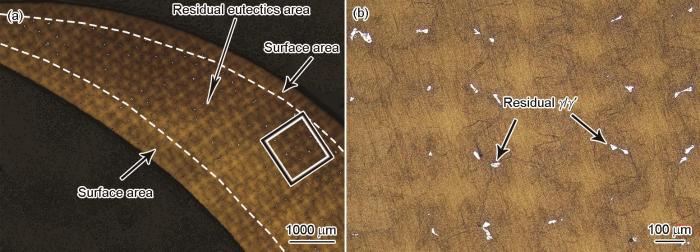

在合金WZ30的鑄態組織中,γ/γ′共晶占了很大的體積分數(9.4%)。固溶熱處理后,形狀簡單的試棒和尺寸較小的轉子葉片中,共晶組織基本消失,殘余共晶很少。圖5a為葉片鑄件固溶熱處理后的葉身橫截面局部的OM像,在葉片內部區域可以觀察到一些“白點”狀組織。由圖5a中方框區域的放大圖(圖5b)可見,內部區域的“白點”組織為典型的殘余共晶組織。在靠近葉片外表面存在一個厚度為0.3~0.5 mm的表面層,層內幾乎沒有殘余共晶(圖5a)。可見在鑄件表面區域內共晶組織的固溶程度比內部區域更為徹底。

圖5 固溶熱處理后葉身橫截面上的殘余共晶分布及局部放大圖

Fig.5 Transverse section microstructure of a blade aerofoil after solution heat treatment (a) and local enlarged image showing the distribution of residual eutectics (b)

與葉片鑄件相似,在試棒鑄件的熱處理過程中也發現了表面對共晶組織固溶行為的影響。圖6a和b分別顯示了一個試棒鑄件表面附近的鑄態和固溶熱處理后顯微組織的OM像。從圖6a可以看出,鑄態組織中共晶分布比較均勻,表面區域和內部區域的共晶組織并無區別。但這種共晶組織均勻分布的狀態在固溶熱處理后發生了明顯變化(圖6b),靠近試棒表面出現了無殘余共晶的區域,厚度約為0.7 mm,但內部區域卻存在明顯殘余共晶,這與葉片鑄件的熱處理態組織相似(圖5)。實驗再次證明,固溶熱處理過程中表面界面對共晶回溶起到了促進作用。

圖6 試棒側表面區域橫截面的鑄態組織與固溶態組織的OM像

Fig.6 OM images of transverse section near the sample surface showing the microstructures before (a) and after (b) solution heat treatment

針對固溶熱處理后鑄件內、外區域殘余共晶的不均勻分布現象,在圖6b所示試棒的表面區域(S)和內部區域(I)各選取750 μm × 750 μm的正方形區域,用EDS進行化學成分測量。表3列出了每個區域所測化學成分的平均值。可以看出,表面層的Al和Ti元素含量要明顯小于中心區域。這是因為這2種γ′相即γ/γ′共晶形成元素比較容易揮發,固相擴散能力較強,導致了表面區域一定深度內殘余共晶的減少。

表3 試棒表面區域S與內部區域I中的化學成分測量結果(圖6b) (mass fraction / %)

Table 3

在尺寸和壁厚較大的導向葉片中,固溶熱處理后發現了較多的殘余共晶,如圖7所示。圖7b為某導向葉片的葉身與下緣板轉接處的縱截面顯微組織的OM像。靠中心的區域由于處于上下貫通區,在凝固過程中沒有發生共晶聚集,固溶熱處理后共晶基本全部消失。但在左右兩側的轉接區A和B處發現了大量的殘余共晶。此處葉片形狀在沿凝固方向上發生收縮,從寬大的緣板收縮為窄薄的葉身,相應轉接處A和B的上表面為傾斜面。由于前述的鑄件的上表面對共晶的聚集作用,此處凝固時出現大量的鑄態共晶,在常規固溶熱處理過程中不能完全消除。圖7中A區域殘余共晶量比B區域更多,這是由于在縱向切割樣品時正好切到了左側區域共晶聚集的中心位置,而右側則有所偏離。但整體上左右兩側的殘余共晶量都明顯多于中心貫通區域,這再次充分驗證了鑄件橫截面收縮形成的上表面對共晶的聚集作用。

圖7 固溶熱處理后的緣板與葉身轉接處縱截面顯微組織的OM像,及其兩側部位A和B的放大圖

Fig.7 OM images of longitudinal section microstructure at the junction between platform and aerofoil (b) and the magnifications showing the residual eutectics in areas A (a) and B (c) after solution heat treatment

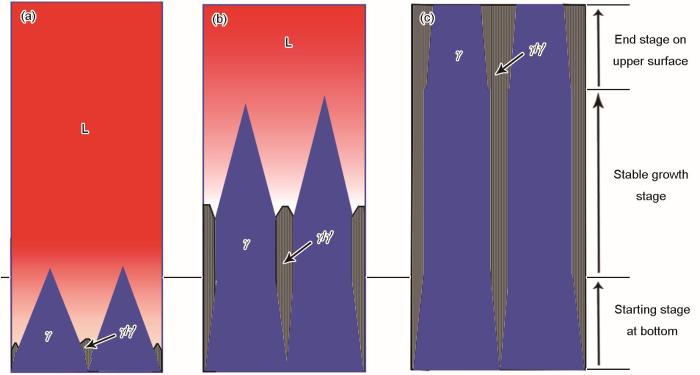

在本實驗中發現了高溫合金鑄件的上、下表面存在共晶組織的不均勻分布。在鑄件朝下的表面區域共晶很少,而在朝上的表面區域則有明顯的共晶聚集。這種現象的發生機制可借助圖8來進行分析和解釋。圖8顯示了鑄件某個部位如緣板由底面到頂面的定向凝固過程。在凝固的起始階段(圖8a),先是領先相γ以柱狀枝晶的形態在底面生成并向上生長。在γ枝晶生長過程中,Al、Ti和Ta這些正偏析元素被不斷排入枝晶間的液體中。作為γ′相的形成元素,只有當Al + Ti + Ta的溶質富集到一定程度,殘余液體中才會生成γ/γ′共晶團(圖8a),并伴隨著γ枝晶向上生長(圖8b)。所以在鑄件單元的底面區,γ領先相所占的體積分數很大,而γ/γ′共晶組織占比很少。此外,由于底面散熱條件好,冷卻速率很快,枝晶組織比較細小,所以生成的共晶組織不但數量少,尺寸也較小。

圖8 一個鑄件單元上下表面之間的定向凝固及共晶聚集過程示意圖

Fig.8 Schematics illustrating the starting stage (a), stable growth (b), and end stage (c) of directional solidification between the bottom and upper surfaces in a solidification unit, showing the accumulation process of γ/γ′ eutectics

在γ相的柱狀枝晶向上生長過程中,富集在殘余液體中的Al + Ti + Ta元素除了溶入枝晶間析出的γ/γ′共晶外,也會由于溶質濃度的差別而向上部的液體區(L區)擴散。此外,由于Al和Ti的密度很小,導致枝晶間殘余液體因Al和Ti濃度的提高而發生密度反轉[16~24]即密度減小,并在重力作用下向上對流。直到頂面區域,溶質的擴散和對流受到阻擋,此處液體中的正偏析元素特別是Al和Ti的富集越來越嚴重,在最后凝固時會生成大量的γ/γ′共晶組織(圖8c),甚至長出上表面。這就是高溫合金鑄件定向凝固過程中共晶在上表面的聚集機制。另外由于缺少來自上部的液體補縮,上表面最后凝固時會伴隨出現一定程度的疏松。

高溫合金鑄件上表面對共晶的聚集作用主要受到以下幾方面因素的影響:

高溫合金中作為γ′形成元素的Al + Ti + Ta含量越高,凝固時γ/γ′共晶形成量就越大,在上表面的聚集就越嚴重。難熔元素Re雖然本身不是γ′形成元素,但能強烈促進Al + Ti + Ta的正偏析傾向[1],造成更多共晶的形成。所以含有較多Re元素的高代次高溫合金中的共晶形成量都比較多,如本工作所用的第三代單晶合金含有4.95%的Re,鑄態組織中共晶體積分數高達9.4%,在鑄件的上表面的聚集也就非常明顯(圖3、4和7)。

在溫度梯度較低和凝固速率較慢的條件下,鑄態組織里產生的共晶組織較多[3,25]。這是因為較寬的糊狀區和較慢的枝晶生長速率會造成枝晶間距的增大,枝晶間殘余液體形成的共晶組織也較粗大。另外,較低的凝固速率也使得各種γ′形成元素有更充分的時間通過擴散和對流向上聚集。同理,凝固速率太低會使雀斑缺陷更易生成[24],也是因為促進了枝晶間液體的向上對流。可見,枝晶間殘余液體因密度反轉產生的向上對流會引起2種凝固缺陷,第一種是常見的鑄件側表面上出現的雀斑,第二種就是本工作中所發現的鑄件上表面的共晶聚集。雀斑是由于強烈對流造成枝晶斷裂和重熔而形成的嚴重晶粒缺陷[16~24],會直接導致鑄件在鑄態檢測時就判廢。而上表面的共晶聚集雖然不會破壞鑄件的單晶完整性,但嚴重時可能造成殘余共晶超標,導致鑄件在固溶熱處理后判廢。

圖8顯示了鑄件一個部位的定向凝固及共晶聚集過程。上下表面之間的距離越大,γ枝晶生長過程就越長,排出的γ′形成元素就越多,通過擴散和對流在上表面的積累就越嚴重,因而共晶在上表面的聚集效應就越明顯。在葉片鑄件中觀察到,厚壁緣板的上表面共晶聚集現象比起薄壁緣板更為顯著。特別是在“T”形鑄件的上表面,中間區域由于厚度遠大于兩邊的薄壁區域,共晶生成量明顯多于兩邊。

本工作提出了鑄件的上表面對共晶的聚集效應,此上表面并非一定為水平面,也可為斜面。例如圖7中的葉身與緣板的轉接處就是傾斜的上表面,造成非常嚴重的共晶聚集現象,以至于標準固溶熱處理后仍有大量的殘余共晶。同理,鑄件的斜面結構也會促進雀斑缺陷的形成[12,20],原因是收縮形的斜表面對液體對流起到了匯聚作用。

先前的研究工作[2~5]曾經認為,高溫合金單晶鑄件外表面層的共晶組織數量多、體積大,難以在常規的固溶熱處理中消除干凈,會導致殘余共晶的增加。但從圖5和6中的固溶熱處理組織看,鑄件外表面區域的殘余共晶量反而明顯少于內部區域,這說明外表面區域具有更有利于共晶回溶的條件。由于本項目涉及的葉片和試棒都屬于小型鑄件,在爐中進行的超過40 h的固溶熱處理過程中,鑄件內外部位的溫度基本是均勻的,因此,造成鑄件內外區域的殘余共晶數量明顯不同的主要原因并不是溫度差別,而是與外界氣氛接觸條件的不同。在高溫熱處理過程中存在著鑄件表面合金元素的揮發,其揮發量一方面取決于元素的蒸氣壓,另一方面取決于元素的擴散能力。

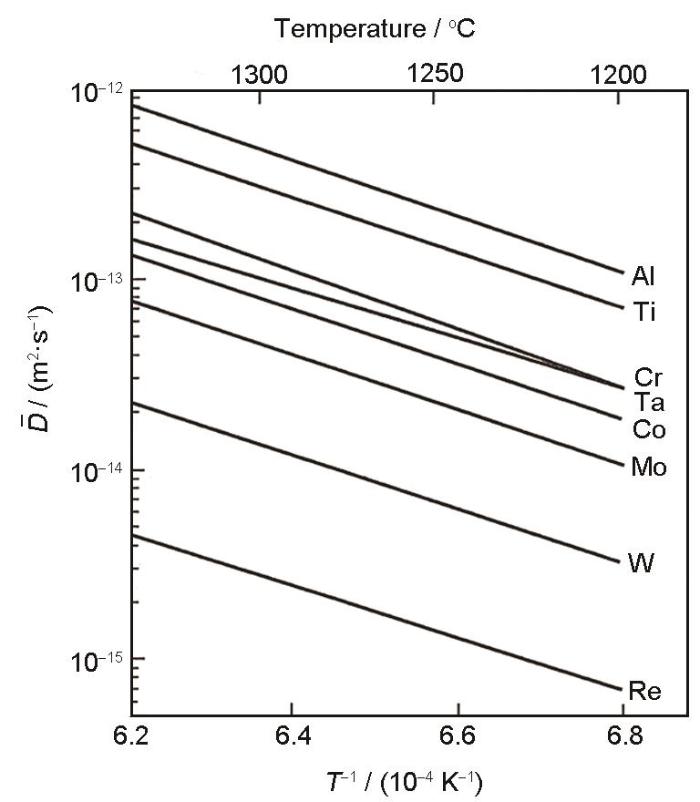

圖9[26]列出了各種合金元素在Ni中的交互擴散系數,表征了高溫條件下它們在鎳基合金固相基體中的擴散能力。可以看出,作為易揮發元素的Al和Ti[27],其擴散系數也遠大于其他元素。這說明,在高溫熱處理過程中Al和Ti元素一方面從鑄件表面不斷揮發,另一方面也從內層較快地向外層擴散,從而形成一定深度的貧化層。從表3列出的檢測結果可知,鑄件表面區域的Al含量為5.08%,比內層區域的含量(5.40%)降低了6%。表面區域的Ti含量為0.14%,比內層區域的含量(0.17%)降低了18%。而Ta含量的變化不大,這與Ta的擴散系數較小有關。因此,表面區域內γ′相形成元素Al和Ti的貧化,促進了γ′相向γ相的轉化,結果表現為殘余共晶組織明顯減少(圖5和6)。

圖9 合金元素在純Ni中的交互擴散系數(D)隨溫度(T)的變化[26]

Fig.9 Interdiffusion coefficient (D) of alloying elements in pure Ni with temperature (T)[26]

從圖9還可以看出,重元素Re和W在Ni基體中最難擴散。特別是元素Re,其擴散系數比Al和Ti低了2個數量級。當表面區域內Al元素等發生貧化后,這些難擴散元素的含量會相對增加。從表3的表面區域與內層區域的成分對照可以看出,Al元素含量降低了約6%,而Re的含量則增加了7%,即從5.05%增加5.42%。Re作為γ相形成元素,其在表面區域內含量的提高,也會促進γ′相向γ相的轉化和殘余共晶組織的消失。

(1) 在第三代單晶高溫合金WZ30的數百件葉片和試棒鑄件中,沒有觀察到前人工作中所述的側表面共晶層。但在鑄件緣板等部位的上表面,發現了明顯的共晶聚集。

(2) 鑄態共晶聚集的機制是被排斥在枝晶間液體中的γ′形成元素通過擴散和對流向上遷移,最后富集于上表面區域,從而導致共晶量的增加。

(3) 鑄態共晶上表面聚集的影響因素除了合金成分,還有凝固條件和鑄件形狀。

(4) 固溶熱處理后鑄件外表面區域的殘余共晶量明顯少于內部區域。其主要原因在于Al和Ti元素的揮發造成了γ′形成元素的貧化,加快了共晶組織的消失。

1 實驗方法

圖1

2 實驗結果與分析

2.1 鑄態組織

圖2

Element

CD / (mass fraction / %)

CI / (mass fraction / %)

km = CD / CI

Cr

3.84

3.55

1.08

Co

6.98

6.76

1.03

W

9.34

5.22

1.79

Mo

0.44

0.35

1.26

Al

4.39

5.19

0.85

Ti

0.05

0.13

0.38

Ta

5.15

9.34

0.55

Re

6.89

3.68

1.87

Ni

62.93

65.78

0.96

圖3

圖4

Element

CU / (mass fraction / %)

CB / (mass fraction / %)

kM = CB / CU

Cr

4.19

3.99

0.95

Co

6.81

6.94

1.02

W

6.87

7.85

1.14

Mo

0.49

0.66

1.35

Al

5.12

4.54

0.89

Ti

0.29

0.10

0.34

Ta

8.37

6.83

0.82

Re

4.25

5.90

1.39

Ni

63.62

63.19

0.99

2.2 固溶熱處理態組織

圖5

圖6

Area

Cr

Co

W

Mo

Al

Ti

Ta

Re

Ni

S

3.65

6.57

7.47

0.39

5.08

0.14

8.44

5.42

Bal.

I

3.62

6.67

7.40

0.33

5.40

0.17

8.25

5.05

Bal.

圖7

3 討論

3.1 鑄件凝固過程中上表面對共晶的聚集效應

圖8

(1) 合金成分

(2) 凝固條件

(3) 鑄件形狀

3.2 熱處理過程中鑄件表面對共晶固溶的促進作用

圖9

4 結論

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號