分享:粉末高溫合金FGH4096的疲勞小裂紋擴展行為

1.

2.

3.

以粉末高溫合金FGH4096為研究對象,開展了2個不同最大應力條件下的疲勞小裂紋擴展實驗。利用SEM結合EBSD觀察了小裂紋擴展路徑,表征了擴展路徑上晶粒的取向,重點從小裂紋的三維屬性和擴展物理基礎出發,研究了小裂紋的擴展和停滯行為。結果表明:小裂紋自萌生到總長度超過1.0 mm后始終保持沿八面體滑移面擴展的行為;晶界和孿晶界是阻礙小裂紋擴展、導致小裂紋擴展停滯的微觀組織,這些晶界/孿晶界的M因子都較鄰近晶界的M因子低,表明M因子可用作表征晶界/孿晶界阻礙小裂紋擴展的能力。根據晶界性質和載荷的不同,小裂紋在晶界/孿晶界處發生擴展停滯后可以有3種行為:一是在經歷一定循環數后,裂紋穿越晶界繼續擴展;二是在裂紋停滯期間,裂紋轉到所在晶粒內的其他滑移面或沿擴展路徑上其他晶粒內的滑移面繼續擴展;三是二次裂紋在停滯的主裂紋尖端附近1~2個晶粒范圍萌生,并與主裂紋連接后繼續擴展成為新的主裂紋,該裂紋行為僅出現在最大應力接近屈服強度范圍下限的試樣中。

關鍵詞:

隨著先進航空發動機不斷朝著高推重比、高渦輪前溫度的方向發展,發動機對材料性能的要求越來越高。對于渦輪盤用鎳基高溫合金而言,相應的表現之一是合金化程度的提高,特別是γ'相形成元素,如Al和Ti含量的提高。這導致傳統的渦輪盤成型方法,如鑄鍛成形方法,遇到了嚴重的宏觀偏析和高加工流變應力等問題[1]。為了解決這些問題,從20世紀60年代起,粉末冶金加工被逐漸應用到鎳基高溫合金渦輪盤的加工上。但是粉末冶金工藝過程特點使得非金屬夾雜物(non-metallic inclusions,NMIs)不可避免地引入到材料中[2],在疲勞載荷下,這些非金屬夾雜物往往成為誘發“致命裂紋”(fatal crack)的裂紋源[3~6]。這些致裂非金屬夾雜物尺寸在幾十到200 μm之間[7,8],裂紋從這些夾雜物萌生后,隨即進入“小裂紋”[9,10]擴展階段。相關研究表明,René104[11]、IN100[12]、RR1000[13,14]、Udimet 720Li[13]和FGH4096[15]等合金的微小裂紋擴展過程均包含小裂紋擴展階段。在該階段,裂紋可以在長裂紋擴展門檻值(ΔKth)以下發生擴展,且在相同的應力強度因子范圍(ΔK)下,小裂紋具有較長裂紋更高的裂紋擴展速率[10]。這表明,在小裂紋擴展階段內無法沿襲對長裂紋擴展行為的認識,沿用長裂紋擴展速率模型將導致裂紋擴展壽命的非保守估計[9]。因此小裂紋擴展行為研究對于準確認識粉末冶金高溫合金的裂紋擴展行為,建立小裂紋擴展速率模型與疲勞壽命預測模型都具有十分重要的意義。

一般認為小裂紋在擴展早期處于裂紋擴展第一階段單滑移期(Stage Ia)和多滑移期(Stage Ib)[16],該階段內裂紋沿著1個或者交替沿2個滑移面進行擴展直至進入裂紋擴展第二階段(Stage II)。在Stage II內,裂紋開始沿垂直于最大主應力方向擴展。不同于長裂紋的裂紋擴展速率,包含粉末冶金高溫合金在內,鋁合金[17,18]、鎂合金[19,20]、鈦合金[20,21]、鋼[23,24]等金屬材料的小裂紋擴展速率往往并不隨著ΔK的增加而單調增加,而是會經歷多個速率先下降而后加速擴展的過程[17,19],并且小裂紋擴展速率開始下降的位置往往在晶界處[25]。一般認為[20]這個現象是由裂紋與晶界的交互作用導致的,晶界是阻礙小裂紋擴展的主要微觀組織特征。但是裂紋擴展路徑上并非所有的晶界都會對應著裂紋速率下降的位置,晶界能否阻礙裂紋擴展的主要因素有晶界自身的性質[26]、晶界兩側晶粒的相對取向[27~29]或晶界兩側裂紋面的空間取向關系[30,31]。

目前,關于小裂紋擴展行為的研究還使用長裂紋擴展的基本概念與方法,未能充分考慮到小裂紋的三維裂紋屬性以及小裂紋擴展的物理基礎。此外,小裂紋的研究多使用輕合金與鋼鐵材料,針對鎳基粉末高溫合金的小裂紋研究較少,因此本工作以鎳基粉末高溫合金FGH4096為研究對象,進行小裂紋擴展實驗,重點從小裂紋的三維裂紋屬性與擴展的物理基礎出發,分析FGH4096中小裂紋的擴展行為。

1 實驗方法

實驗材料為鎳基粉末高溫合金FGH4096,其化學成分(質量分數,%)為:C 0.02~0.05,Cr 15.5~16.5,Co 12.5~13.5,Al 2.0~2.4,Ti 3.5~3.9,Mo 3.8~4.2,W 3.8~4.2,Nb 0.6~1.0,Zr 0.025~0.05,B 0.06~0.15,Fe ≤ 0.5,Ni余量。實驗樣品的熱處理制度為:1140~1150℃、2 h、油冷 + 760℃、8 h、空冷,它在室溫下的屈服強度和抗拉強度分別為1080~1210和1520~1600 MPa。

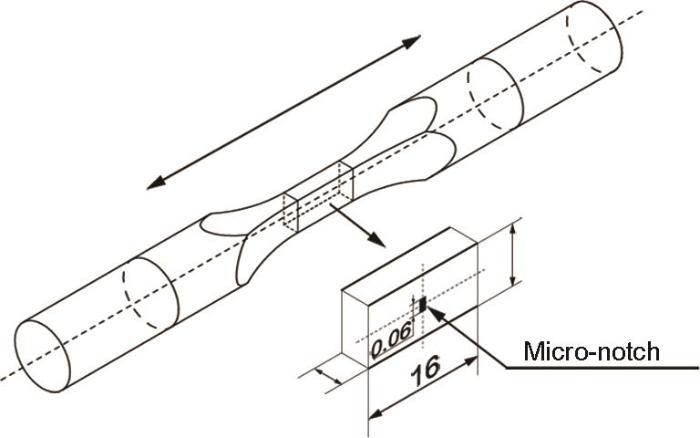

實驗采用的試樣為具有矩形橫截面平行段的棒狀試樣。采用200號至2500號水砂紙對試樣的平行段進行打磨后,再電解拋光至鏡面。拋光液為:HClO4 (質量分數,70%)∶C6H14O2∶C2H6O=10∶35∶55 (體積比)。拋光電流1.2 A,溫度-30℃,時間20 min。拋光完成后,進行金相腐蝕,腐蝕液組成為:5 g CuCl2 + 100 mL HCl + 100 mL C2H6O,腐蝕時間120 s。為了誘發裂紋萌生,采用皮秒紫外激光在試樣平行段一側表面中心位置加工圓角矩形盲槽作為微缺口(micro-notch),微缺口在垂直于加載方向上的尺寸為60 μm。試樣的幾何形狀、主要尺寸以及微缺口的位置如圖1所示。

圖1

圖1 試樣幾何形狀與微缺口尺寸示意圖

Fig.1 Schematic of the geometry, and dimensions of the specimen and the micro-notch (unit: mm)

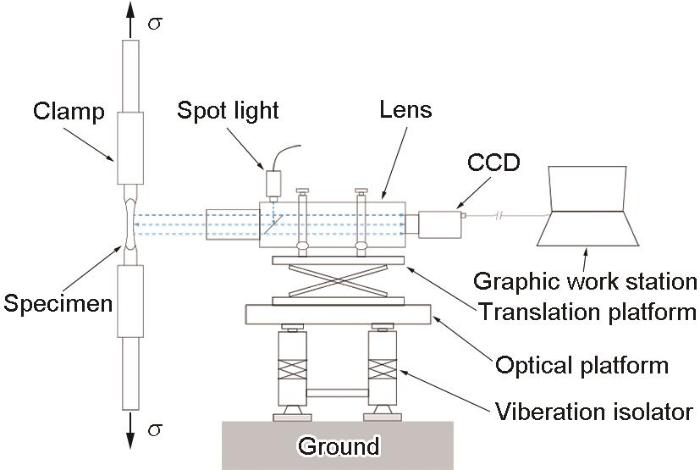

疲勞小裂紋擴展實驗系統由載荷加載系統和裂紋監測系統組成,其中載荷加載系統為MTS Landmark Model 370電液伺服測試系統,裂紋監測系統則由光學監測系統和減振系統2個部分組成。圖2為實驗系統示意圖。

圖2

圖2 疲勞小裂紋擴展實驗系統示意圖

Fig.2 Schematic of the experimental system for small fatigue crack propagation (σ—loading, CCD—charge-coupled device camera)

實驗載荷為正弦波疲勞載荷,最大應力(σmax)分別選取1200和1000 MPa,應力比為0.3,頻率為5 Hz,分別命名為RH試樣和RL試樣。實驗在室溫、大氣環境下進行。實驗開始后經過指定的循環周次,停止加載并將載荷保持在80%最大載荷,對試樣表面進行拍照后繼續施加疲勞載荷,如此往復,直至實驗結束。

疲勞小裂紋擴展實驗開展前后,采用配備了電子背散射衍射(EBSD)探測器的Supra55場發射掃描電鏡(SEM)對FGH4096材料和試樣上含裂紋區域進行微觀組織觀察與表征。在EBSD測試中,試樣的載荷加載方向設定為橫向(TD),微缺口所在表面法向設定為軋面法向(ND),EBSD探測器掃描步長為0.2 μm。采用HKL-Channel5軟件處理EBSD測試數據。

2 實驗結果

2.1 顯微組織

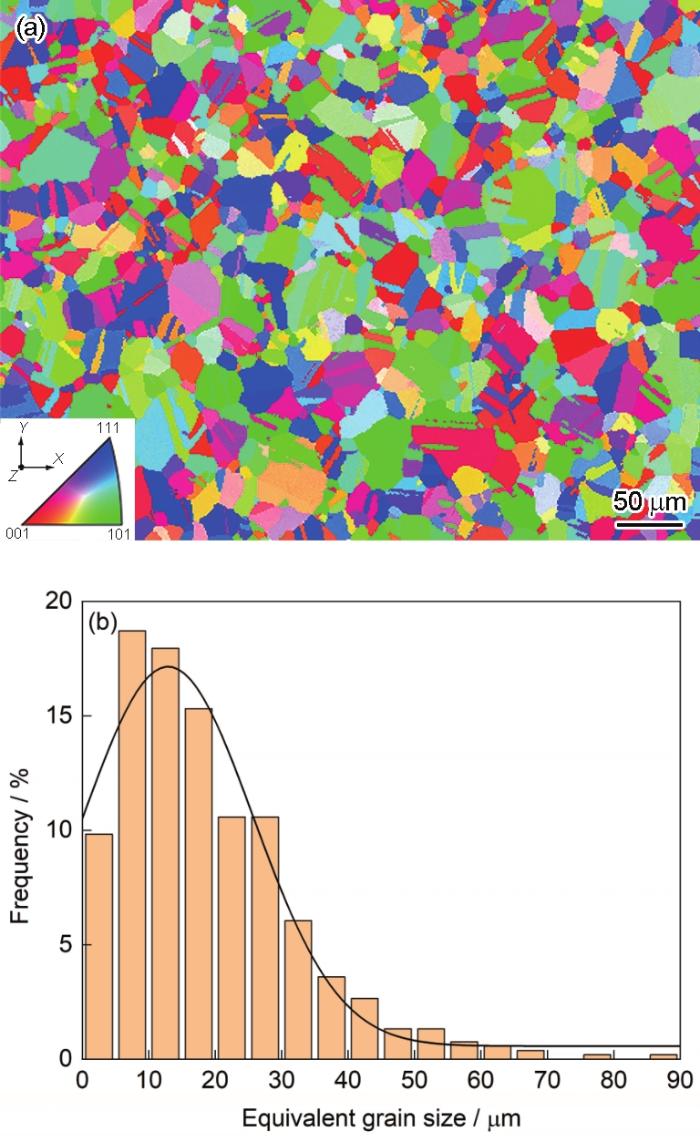

圖3a為FGH4096高溫合金的反極圖(inverse pole figure,IPF)配色圖。圖3b為等效晶粒尺寸分布統計結果,使用方法為橢圓等效面積法,計算晶粒面積前去除孿晶界。根據統計結果,經計算,FGH4096高溫合金的平均晶粒尺寸為12.9 μm。

圖3

圖3 FGH4096高溫合金微觀組織的反極圖(IPF)和等效晶粒尺寸分布統計圖

Fig.3 Inverse pole figure (IPF) in Y direction (IPF-Y) coloring map (a) and the distribution of equivalent grain size (b) of FGH4096 superalloy

2.2 小裂紋擴展行為

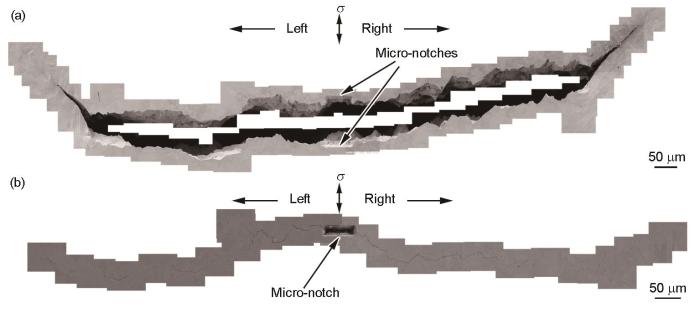

圖4a和b分別為RH和RL試樣中小裂紋整體的SEM像。以微缺口為觀察基準,在SEM像中,處于微缺口左/右側的裂紋稱為左/右裂紋。可以看出,在RH和RL試樣中,小裂紋均從微缺口處萌生,總長度均大于1.0 mm。其中RH試樣在小裂紋擴展實驗結束后,施加1400 MPa的單調拉伸載荷,使裂紋張開后卸載。

圖4

圖4 RH和RL試樣中小裂紋的SEM像

Fig.4 SEM images of the small crack in RH (a) and RL (b) specimens after the experiment

RH試樣中,在循環數N = 1.2 × 104 cyc時,在微缺口左、右邊緣均觀察到裂紋。RL試樣中,在N = 4.0 × 104 cyc時,首先在微缺口左邊緣觀察到裂紋,但在微缺口右邊緣未觀察到裂紋;實驗至N = 5.55 × 104 cyc時,在微缺口右邊緣觀察到裂紋。RH和RL試樣中的小裂紋總長度到達1.0 mm時所需要的循環數分別為9.2 × 104和2.6 × 105 cyc。

RL試樣中微缺口左、右兩側裂紋在擴展過程中均觀察到了二次裂紋萌生并與主裂紋連接形成新主裂紋的現象。RH試樣中未觀察到二次裂紋與主裂紋連接的情況。

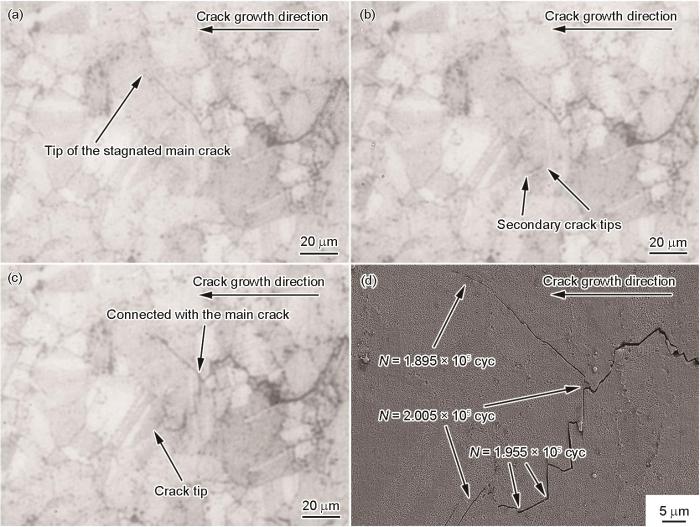

圖5a~c為小裂紋擴展實驗系統觀察到的RL試樣中微缺口左側裂紋發生停滯、二次裂紋萌生與主裂紋連接的過程。圖5d為圖5a~c中主要區域的SEM像。在N = 1.895 × 105 cyc時,RL試樣的左側裂紋擴展至圖5a中箭頭所指裂紋尖端處停止擴展。再經歷6.0 × 103 cyc后,在N = 1.955 × 105 cyc時,觀察到二次裂紋萌生,圖5b中箭頭所指處為二次裂紋的左右裂紋尖端。二次裂紋在萌生之后持續擴展,并在N = 2.005 × 105 cyc時與原主裂紋連接形成新的主裂紋,如圖5c所示。

圖5

圖5 RL試樣左側主裂紋停滯與二次裂紋萌生過程

Fig.5 Stagnation of the left main crack and the initiation of the secondary crack in RL specimen recorded by the experimental system (a-c) and the associated SEM image (d) (N—number of cycle)

(a) the main crack was stagnated at N = 1.895 × 105 cyc

(b) the secondary crack was initiated at N = 1.955 × 105 cyc

(c) the secondary crack connected with the main crack at N = 2.005 × 105 cyc

(d) SEM image of the main area in Figs.5a-c

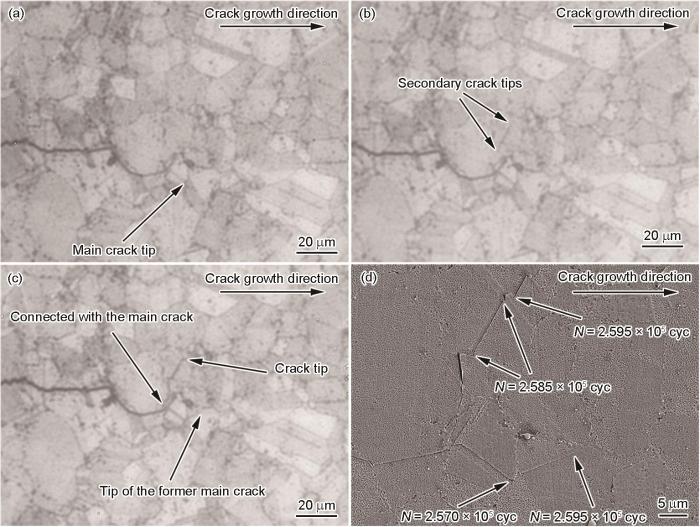

圖6a~c為小裂紋擴展實驗系統觀察到的RL試樣中微缺口右側裂紋緩慢擴展時二次裂紋萌生以及與主裂紋連接的過程。圖6d是圖6a~c中主要區域的SEM像。在N = 2.570 × 105 cyc時,RL試樣的右側主裂紋在擴展至圖6a中箭頭所指裂紋尖端處停止擴展。經歷1.5 × 103 cyc 之后(N = 2.585 × 105 cyc),二次裂紋在主裂紋上部萌生,圖6b中箭頭所指處為二次裂紋的左右尖端。再經歷1.0 × 103 cyc至N = 2.595 × 105 cyc時,原主裂紋擴展至圖6c下方箭頭所指裂紋尖端處之后不再擴展,二次裂紋與主裂紋連接形成新的主裂紋,并向圖像右上方繼續擴展。

圖6

圖6 RL試樣右側二次裂紋萌生行為

Fig.6 Propagation of the right main crack and the initiation of the secondary crack in RL specimen recorded by the experimental system (a-c) and the associated SEM image (d)

(a) site of the main crack tip at N = 2.570 × 105 cyc

(b) the secondary crack was initiated at N = 2.585 × 105 cyc

(c) the secondary crack connected with the main crack at 2.595 × 105 cyc

(d) SEM image of the main area in Figs.6a-c

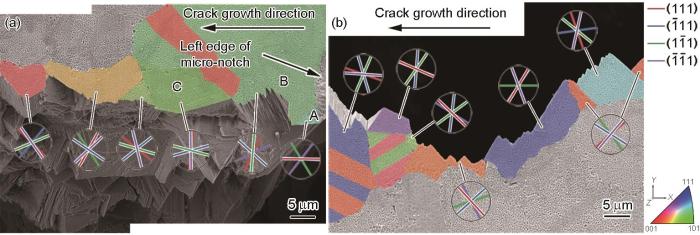

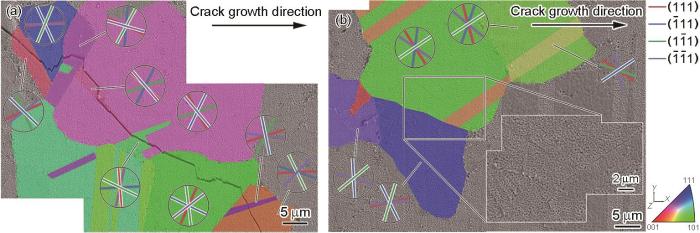

圖7和8分別為RH和RL試樣中裂紋在擴展早期和末期的擴展路徑以及裂紋路徑上各個晶粒的八面體

圖7

圖7 RH試樣中小裂紋擴展早期和末期的擴展路徑與{111}滑移面跡線分析結果

Fig.7 IPF-Y colored SEM images of the crack path and the associated trace lines of {111} slip planes on the specimen surface in RH specimen

(a) the left crack path from N = 1.20 × 104 cyc to N = 4.42 × 104 cyc

(b) the left crack path from N = 9.052 × 104 cyc to N = 9.268 × 104 cyc

以圖7a中小裂紋在晶粒A~C中的擴展為例,小裂紋從微缺口萌生后,在晶粒A中沿

圖8

圖8 RL試樣中小裂紋擴展早期和末期的擴展路徑與{111}滑移面跡線分析結果

Fig.8 IPF-Y colored SEM images of the crack path and the associated trace lines of {111} slip planes on the specimen surface in RL specimen

(a) the right crack path from N = 5.550 × 104 cyc to N = 1.085 × 105 cyc

(b) the right crack path from N = 2.62 × 105 cyc to N = 2.64 × 105 cyc

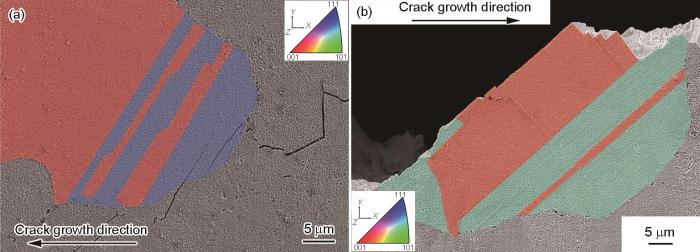

FGH4096高溫合金中存在大量孿晶(圖3),小裂紋在進入含有孿晶的晶粒時,往往沿著平行于孿晶界的方向進行擴展,如圖9a所示,但也存在小裂紋橫穿過孿晶的現象,如圖9b所示。

圖9

圖9 RH和RL試樣中小裂紋平行于孿晶界擴展和穿過孿晶擴展的IPF

Fig.9 IPF-Y colored SEM images of the small crack path that paralleled to the trace of twin grain boundary in RL specimen (a) or crossed the twin in RH specimen (b)

2.3 小裂紋停滯行為與局部微觀組織

在RH和RL試樣中,小裂紋擴展過程中都出現了裂紋擴展停滯的情況。裂紋停滯情況如表1所示。一般認為晶界是阻礙小裂紋擴展、導致小裂紋擴展停滯的主要微觀組織,其控制機制與晶界兩側滑移系的空間取向關系有關[30~33]。M因子是滑移穿越(slip transmission)中的一種通過計算晶界兩側滑移系的取向關系來表征晶界阻礙位錯穿越的因子,該因子越小,位錯越難以穿越晶界[34,35]。從斷裂物理角度看,小裂紋是一類由裂紋尖端位錯運動控制的裂紋[36],因此可以采用M因子表征晶界阻礙小裂紋擴展的能力。

表1 RH和RL試樣中小裂紋的停滯情況

Table 1

| Specimen No. | Stagnation site No. | Stagnation state | Consumed cycle | Microstructure in front of the crack tip |

|---|---|---|---|---|

| cyc | ||||

| RH | Left-1 (L1) | Fully | 4.0 × 103 | GB |

| Left-2 (L2) | Fully | 3.8 × 103 | TB | |

| Right-1 (R1) | Temporarily | 4.0 × 103 | GB | |

| RL | Left-1 (L1) | Fully | 9.0 × 103 | GB |

| Left-2 (L2) | Fully | 5.0 × 103 | TB | |

| Right-1 (R1) | Temporarily | 1.6 × 104 | GB | |

| Right-2 (R2) | Temporarily | 1.0× 104 | TB |

M因子定義如下[35]:

式中, na 和 da 為晶界一側晶粒內滑移系的法向和滑移方向(單位向量), nb 和 db 為晶界另一側晶粒內滑移系的法向和滑移方向(單位向量),下角標a和b是八面體滑移系編號,取值范圍1~12。

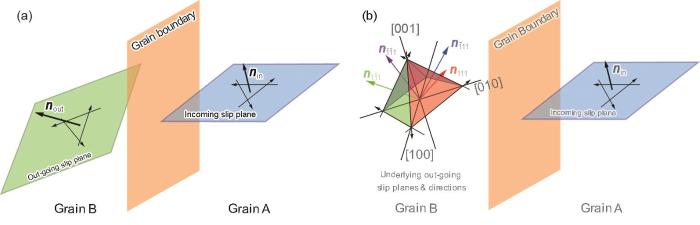

圖10為晶界兩側滑移面法向和滑移方向示意圖。如圖10a所示,在晶界兩側的晶粒A和晶粒B內的滑移面已確定的情況下,每一個滑移面上有3個滑移方向,則根據

圖10

圖10 計算M因子時晶界兩側滑移系的2種情況示意圖

Fig.10 Schematics of two situations of the slip systems on both sides of the grain boundary when calculating M factor (Incoming slip plane—the slip plane in current grain, out-going slip plane—the slip plane in the grain in front of the grain boundary, nin—the normal direction of incoming slip plane, nout—the normal direction of out-going slip plane,

(a) the slip planes on both sides of the grain boundary are identified

(b) the slip plane in front of the grain boundary is uncertain, all 4 octahedral slip planes should be considered

圖10b顯示了在晶界一側晶粒A中滑移面確定,而在晶粒B中滑移面無法確定的情況下,若要計算M因子,則需要考慮晶粒B中的所有4個八面體晶面,即此時b的取值需要遍歷1~12,這樣M因子的值共有

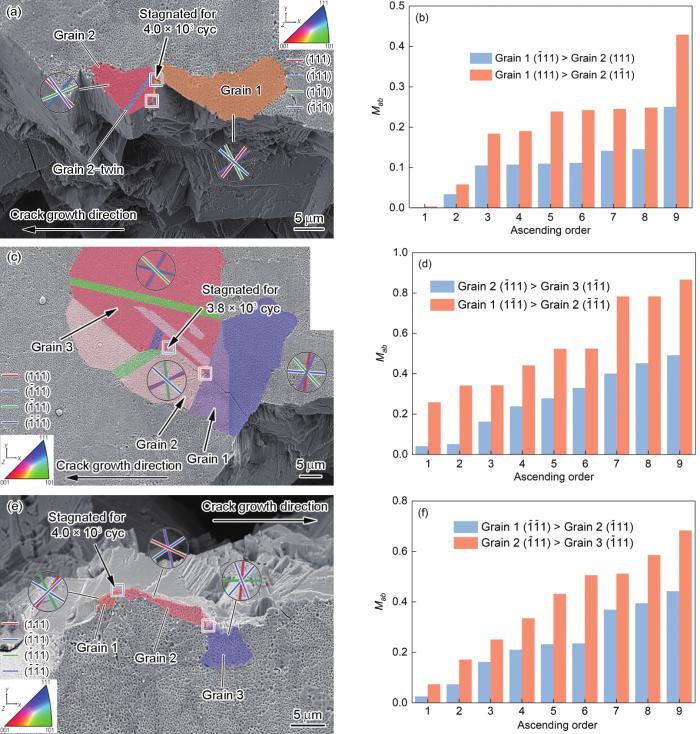

圖11為RH試樣中裂紋停滯位置和對應的M因子分析結果。圖11a中裂紋自圖像右側向左側擴展。裂紋在晶粒1中沿(

圖11

圖11 RH試樣中小裂紋停滯位置與M因子分析

Fig.11 IPF-Y colored SEM images of the stagnation sites and the associated trace lines of {111} slip planes on the specimen surface (a, c, e) of the small crack in RH specimen and the comparison of M factor (Mab ) (b, d, f)

(a, b) stagnation site L1 (c, d) stagnation site L2 (e, f) stagnation site R1

小裂紋在圖11a中藍色方框內發生停滯,因此取晶粒1中(

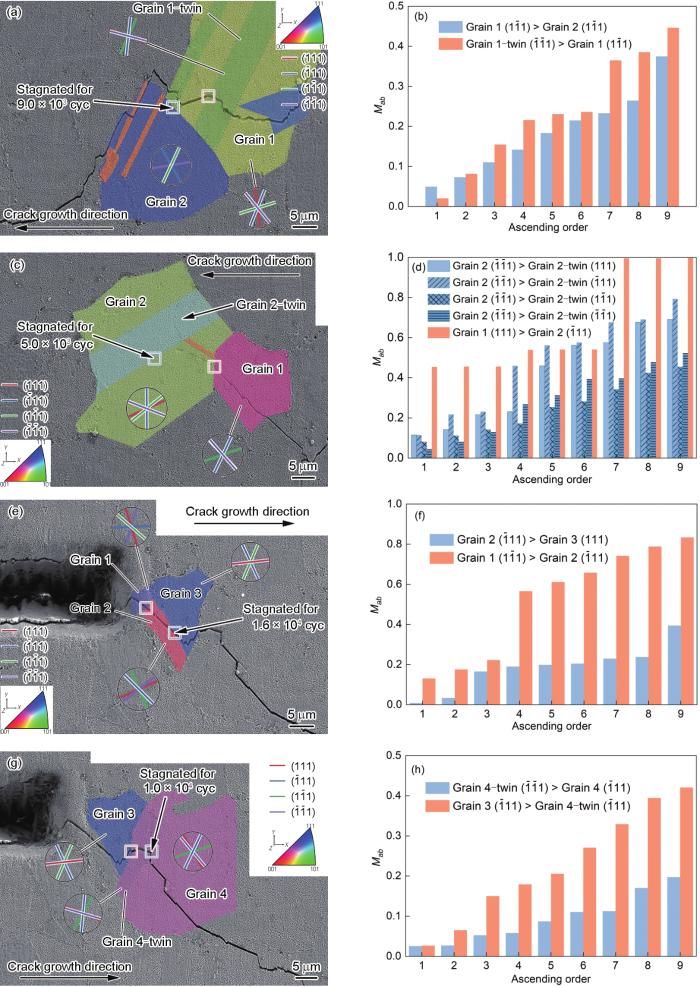

圖12為RL試樣中裂紋的停滯位置和M因子分析結果。圖12a中裂紋在晶粒1中沿(

圖12

圖12 RL試樣中小裂紋停滯位置與M因子分析

Fig.12 IPF-Y colored SEM images of the stagnation sites and the associated trace lines of {111} slip planes on the specimen surface (a, c, e, g) of the small crack in RL specimen and the comparison of M factor (b, d, f, h)

(a, b) stagnation site L1 (c, d) stagnation site L2 (e, f) stagnation site R1 (g, h) stagnation site R2

根據裂紋再次進入晶粒2所在的滑移面,假定裂紋在晶粒2中的潛在擴展滑移面為(

圖12c中裂紋在進入晶粒2的初始階段沿(

3 分析討論

3.1 小裂紋的擴展行為與擴展階段

根據斷裂力學理論,小裂紋的種類有[37]:表面中心裂紋深度/半長小于塑性區尺寸時屬于力學小裂紋,小于微觀組織特征尺寸時屬于微觀組織小裂紋,裂紋總長度小于5~10倍微觀組織特征尺寸或裂紋深度小于1.0 mm時屬于物理小裂紋。小裂紋擴展階段按照擴展機制分為:小裂紋在萌生之后沿單一滑移面的擴展階段屬于Stage Ia階段;之后小裂紋交替在2個滑移面之間擴展,這屬于裂紋擴展的Stage Ib階段;經歷了沿滑移面擴展階段之后,裂紋進入到沿垂直于最大應力方向擴展的Stage II階段,并展現出長裂紋的擴展行為特征。裂紋從Stage I向Stage II的轉變臨界尺寸目前尚無,一般認為裂紋尖端塑性區內有足夠多的晶粒使單個晶粒的取向對塑性區整體變形行為影響較小,裂紋不再顯著地受到局部微觀組織的影響時,裂紋的擴展才開始進入Stage II階段。

小裂紋在擴展至圖12c時所對應的裂紋總長度為367 μm,依據小裂紋的分類,若取平均晶粒尺寸12.9 μm作為微觀組織特征尺寸,那么該尺寸已大于10倍的微觀組織特征尺寸,應屬于長裂紋。但是,根據實驗結果,小裂紋在圖12c中發生裂紋擴展停滯,這表明此時裂紋仍然受到微觀組織的強烈影響,是典型的微觀組織小裂紋的擴展行為特征。

此外,根據表面中心裂紋應力強度因子計算公式[38],計算得到RH和RL試樣中的小裂紋在擴展至1.0 mm時,最大應力強度因子(Kmax)分別為35.11和29.26 MPa·m1/2。在平面應力條件下,裂紋尖端塑性區的近似尺寸(ry)為[39]:

式中,σys為材料的宏觀屈服強度,取1100 MPa。計算可得,RH和RL試樣對應的ry分別為0.162和0.113 mm,是裂紋半長的32.4%和22.6%,是平均晶粒尺寸的12.5倍和8.7倍。因此從應力強度因子、塑性區的尺寸和包含的晶粒數量來看,小裂紋長度在到達1.0 mm后的擴展應進入Stage II階段。但是從圖7和8可以看出,裂紋在長度到達1.0 mm之后,仍保持沿滑移面擴展的行為,并沒有進入Stage II擴展階段,可以判斷此時小裂紋的擴展行為仍將顯著地受到微觀組織(如晶界)的影響。因此,從小裂紋仍沿晶體學平面擴展這一行為來看,此時小裂紋的擴展仍未進入Stage II擴展階段。

3.2 小裂紋的擴展停滯行為及其機理

從斷裂物理角度來看,作為一類由位錯運動控制的裂紋,小裂紋尖端前沿的位錯與微觀組織的交互作用對裂紋擴展行為具有顯著的影響,特別是位錯與晶界的交互作用。Zhai等[30]提出采用與晶界兩側晶粒取向以及晶界面取向相關的扭轉角和傾斜角來表征晶界抵抗小裂紋擴展的強度。其中對小裂紋擴展影響更大的扭轉角與晶界面的空間取向有關,而晶界面取向是大多數表征手段難以獲得的。M因子是一種在位錯-晶界交互作用研究中常用的“滑移穿越準則(slip transmission criterion,STC)”,以滑移面法向夾角和滑移方向夾角表征位錯穿越晶界的難易程度[34]。該因子與難以獲知的晶界面取向無關,能夠通過納入了滑移方向夾角間接反映晶界殘余Burgers矢量,該矢量是位錯穿越晶界的決定性因素之一[40]。小裂紋與晶界交互作用的研究[36]結果表明,小裂紋是傾向于沿著能夠最小化晶界殘余Burgers矢量的滑移方向穿越晶界的。因而M因子在無需知曉晶界面取向的情況下也能較好地表征晶界阻礙位錯穿越的能力。從圖11和12來看,小裂紋在晶界和孿晶界發生擴展停滯,通過計算裂紋所在晶粒和下一個晶粒(裂紋前沿晶粒)的M因子,可以發現這些M因子與那些對裂紋擴展沒有阻礙的晶界的M因子相比都較小,而M因子越小代表著位錯穿越晶界越困難。這表明M因子可以用作表征晶界抵抗小裂紋擴展的強度。

小裂紋在擴展過程中發生停滯之后有3種行為。第一種是在繼續經歷一定循環數之后,裂紋穿越晶界/孿晶界進入下一晶粒中,如圖11e、12e和12g所示。第二種是在繼續經歷一定循環數之后,裂紋從當前裂紋面轉到另一滑移面上繼續擴展,或者沿裂紋路徑上某個晶粒內的滑移面繼續擴展,如圖11a和c所示。第三種是在繼續經歷一定循環數之后,主裂紋附近出現二次裂紋,二次裂紋持續擴展并與原主裂紋連接形成新的主裂紋,這種情況僅出現在最大應力接近實驗材料屈服強度范圍下限的RL試樣中,如圖5和6所示。

小裂紋在擴展過程中發生停滯之后的第一種和第二種行為與晶界/孿晶界性質有關。由于阻礙裂紋擴展的晶界/孿晶界性質不同,位錯與這些晶界的交互作用結果也不同。Genée等[41]的研究結果顯示,對于大角度晶界,位錯無法直接穿越,由此形成的滑移帶與晶界的交互作用導致“微體積(micro-volume)”在下一個晶粒內緊鄰當前晶界形成。根據Larrouy等[34]的研究結果,“micro-volume”形成的必要條件之一是扭轉角不小于55°,并且“micro-volume”就是下一個晶粒內疲勞裂紋的萌生位置。當晶粒經過足夠多的循環后,形成“micro-volume”,使得下一個晶粒內出現疲勞裂紋,此時當前晶粒內的裂紋與下一個晶粒內萌生的裂紋連接并穿越當前晶界,這一類型的位錯-晶界交互機制是形成第一種擴展行為的原因;第二種擴展行為是由于裂紋穿越當前晶界需要的循環數較多,在裂紋停滯期間,在當前晶粒內次優的滑移系上,或者裂紋路徑上某晶粒的有利取向滑移系上萌生出裂紋繼續擴展;第三種行為則與裂紋停滯循環數有關,由于RH試樣的最大應力高于RL試樣,并且接近實驗材料室溫屈服強度范圍上限,在相同裂紋長度條件下,其裂紋擴展驅動力要高于RL試樣,擴展速率也更高。當裂紋遇到具有顯著阻礙作用的晶界/孿晶界時,RH試樣中的裂紋消耗更少的循環數就能穿越晶界繼續擴展或者轉到另一滑移面繼續擴展。如表1所示,RH試樣中裂紋停滯消耗的循環數都低于RL試樣。因此,在RH試樣中,主裂紋的擴展受到微觀組織阻礙頻次較少。裂紋受到微觀組織阻礙發生停滯之后,在裂紋尖端附近晶粒內處于有利取向的滑移系持續累積剪切應變。若主裂紋停滯的循環數大于這些滑移系萌生裂紋需要消耗的循環數,那么二次裂紋將萌生并擴展。如圖5和6所示,二次裂紋均萌生于主裂紋尖端附近1~2個晶粒尺寸范圍內。若在二次裂紋萌生之前,主裂紋繼續擴展,那么這些滑移系不再處于裂紋尖端應力場之內,剪切應變累積速率也迅速下降,二次裂紋很可能無法萌生。由于RH試樣中小裂紋擴展速率更高,受到阻礙頻次較少,程度較低,因此在RH試樣中出現二次裂紋萌生以及連接主裂紋現象出現的可能性也更低。綜上所述,小裂紋在擴展停滯后的行為是受到晶界/孿晶界的阻礙能力與載荷共同控制的。

4 結論

(1) 在2種載荷條件下,FGH4096高溫合金中的小裂紋自萌生開始沿單個或交替沿2個八面體滑移面進行擴展,處于Stage I擴展階段,即使在裂紋總長度大于1.0 mm時,小裂紋的這一擴展行為仍保持不變。

(2) 小裂紋與晶界/孿晶界的交互作用導致裂紋擴展停滯,與周圍沒有阻礙作用的晶界/孿晶界的M因子相比,這些晶界/孿晶界的M因子都較低,M因子可以用于描述晶界/孿晶界抵抗小裂紋擴展的能力。

(3) 晶界/孿晶界對小裂紋的阻礙能力以及疲勞載荷共同決定了小裂紋在停滯后的擴展行為。對于2種疲勞載荷而言,小裂紋在停滯后都存在繼續消耗一定循環數進入下一個晶粒或從主裂紋萌生出新裂紋繼續擴展的行為,而當最大應力接近實驗材料屈服強度下限時,二次裂紋萌生所需的循環數低于小裂紋穿越具有強阻礙作用的晶界/孿晶界所需的循環數,這是導致只有RL試樣中左、右側裂紋均出現二次裂紋萌生并與主裂紋連接的原因。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號