分享:納米金屬結(jié)構(gòu)材料的韌化

金屬結(jié)構(gòu)材料因其獨(dú)特性能(高強(qiáng)韌、耐高溫等)在航空、航天、航海、軍工、核電、化工、建筑和橋梁等領(lǐng)域具有廣泛的工業(yè)應(yīng)用。當(dāng)前金屬結(jié)構(gòu)材料面臨著挑戰(zhàn)和發(fā)展機(jī)遇,而我國(guó)金屬結(jié)構(gòu)材料行業(yè)亦面臨發(fā)展優(yōu)勢(shì)和不足。納米金屬結(jié)構(gòu)材料因其高強(qiáng)度而在有節(jié)能減重要求的領(lǐng)域(如交通運(yùn)輸)具有工業(yè)應(yīng)用前景,但其低的斷裂延伸率限制了工業(yè)應(yīng)用。納米金屬低的拉伸塑性是由其低的應(yīng)變硬化率導(dǎo)致,而低的應(yīng)變硬化率進(jìn)一步由納米金屬過(guò)小的晶粒尺寸難以積累位錯(cuò)所致。經(jīng)過(guò)20多年的研究,納米金屬低的斷裂延伸率可通過(guò)納米析出、孿晶界、多尺度晶粒分布、孿生、相變、降低位錯(cuò)密度、納米梯度結(jié)構(gòu)、異構(gòu)等組織調(diào)控得以改善,這些韌化方案提高了納米金屬位錯(cuò)積累能力和應(yīng)變硬化率,并最終提高了韌性。納米金屬結(jié)構(gòu)材料的拉伸性能除了與其微觀結(jié)構(gòu)密切相關(guān),還與變形溫度、應(yīng)變速率、拉伸樣品尺寸及加載應(yīng)力狀態(tài)相關(guān)。

關(guān)鍵詞:

金屬結(jié)構(gòu)材料是國(guó)防軍工和國(guó)民經(jīng)濟(jì)建設(shè)的基材,在交通運(yùn)輸、樓宇橋梁、三航武器、核電化工、醫(yī)療器械等領(lǐng)域均有不可替代的重要應(yīng)用,其力學(xué)性能指標(biāo)的優(yōu)異性和使役過(guò)程中的穩(wěn)定性決定了上述工業(yè)領(lǐng)域的先進(jìn)性和安全性。比如,上海中心高632 m,用鋼105 t,是由鋼結(jié)構(gòu)撐起的摩天大樓。2018年開(kāi)通的港珠澳大橋有15 km是全鋼結(jié)構(gòu)鋼箱梁,是世界最長(zhǎng)、最重的鋼鐵大橋;主體橋梁總用鋼量達(dá)到了4.2 × 105 t,相當(dāng)于10座“鳥巢”或60座埃菲爾鐵塔的用鋼量。

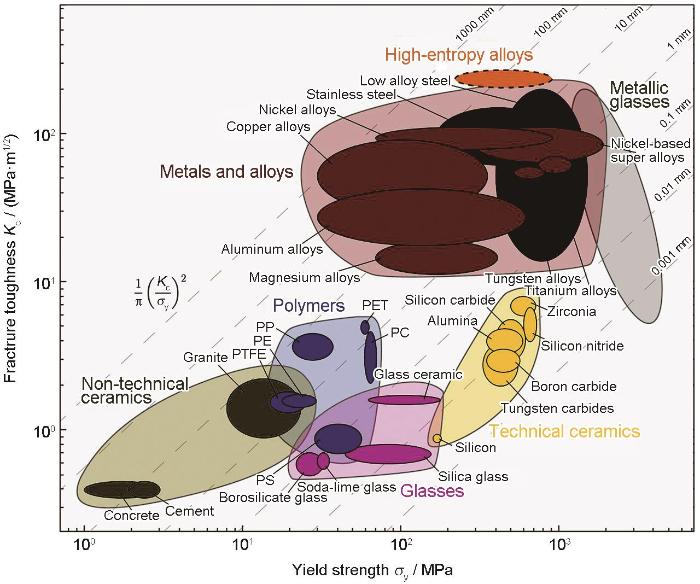

圖1

目前我國(guó)金屬的結(jié)構(gòu)材料行業(yè)優(yōu)勢(shì)與不足并存。我國(guó)的鋼鐵、Al、Mg、Ti等有色金屬以及稀土金屬多年來(lái)產(chǎn)量世界第一,但是金屬行業(yè)多而不精、大而不強(qiáng)、多量少質(zhì)。先進(jìn)鋼材(高端軸承鋼、高強(qiáng)耐蝕不銹鋼和超高強(qiáng)韌航空用鋼)和高溫合金是我國(guó)“卡脖子”的金屬材料。同時(shí),我國(guó)鋼材、鋁材等金屬在中美貿(mào)易戰(zhàn)中被首批加征關(guān)稅。

目前我國(guó)的年鋼鐵產(chǎn)量近9 × 108 t (實(shí)際產(chǎn)能1.25 × 109 t,人均近1 t),占世界鋼鐵年產(chǎn)量的一半以上,連續(xù)13年居世界第一位;盡管如此,我國(guó)每年仍需要進(jìn)口特種鋼近1 × 107 t。我國(guó)電解鋁產(chǎn)量近4 × 107 t,占世界產(chǎn)量60%,多年位居全球第一。此外,我國(guó)同時(shí)是世界上稀土資源最豐富的國(guó)家,稀土儲(chǔ)量超過(guò)全球總儲(chǔ)量的一半,提供了全球稀土需求量的90%;但仍需要拓展具有高附加值的高科技稀土產(chǎn)業(yè)鏈。我國(guó)Mg年產(chǎn)量(106 t)占世界80%,Ti (近105 t)、Au (400 t)、Ag (近104 t)、In (400 t)、W (儲(chǔ)量世界第一、年產(chǎn)數(shù)百噸)等稀有金屬產(chǎn)量均連續(xù)10年以上位居世界第一。

盡管如此,我國(guó)金屬行業(yè)低端產(chǎn)品嚴(yán)重產(chǎn)能過(guò)剩,高端產(chǎn)品卻嚴(yán)重不足、多依賴進(jìn)口。以金屬Ti為例,我國(guó)的鈦工業(yè)處于高低端供需狀況迥異的結(jié)構(gòu)性失衡狀態(tài)。我國(guó)是鈦礦資源的儲(chǔ)量大國(guó),但純度較高的鈦精礦仍需依賴進(jìn)口;我國(guó)海綿鈦產(chǎn)量已位列全球第一,海綿鈦總體供給量遠(yuǎn)遠(yuǎn)大于需求,但航空航天級(jí)高端海綿鈦產(chǎn)能仍然不足;在鈦材加工領(lǐng)域,高端鈦材產(chǎn)能相對(duì)匱乏,民機(jī)用鈦幾乎全部來(lái)自進(jìn)口,而較為低端的工業(yè)用鈦競(jìng)爭(zhēng)亦日益激烈。

1 金屬結(jié)構(gòu)材料面臨的挑戰(zhàn)、機(jī)遇和新要求

當(dāng)前,傳統(tǒng)金屬結(jié)構(gòu)材料的發(fā)展面臨著2大挑戰(zhàn)和2大機(jī)遇。

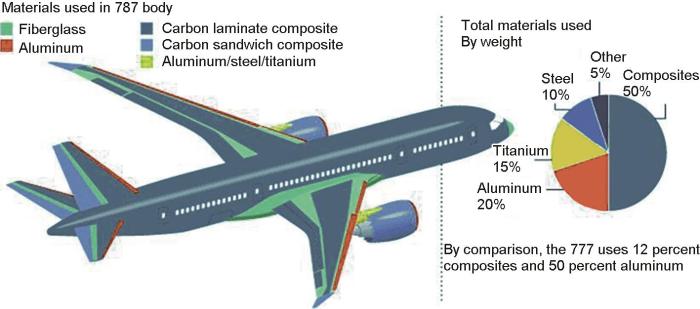

挑戰(zhàn)(一):來(lái)自高分子材料和陶瓷材料的崛起。近年來(lái),高分子材料(尤其是工程塑料)原料豐富、價(jià)格便宜、產(chǎn)量以驚人的速度增長(zhǎng);先進(jìn)陶瓷材料也嶄露頭角。材料領(lǐng)域從以往的金屬材料“一統(tǒng)天下”的局面轉(zhuǎn)變?yōu)榻饘佟⑻沾伞⒏叻肿硬牧?ldquo;三足鼎立”的新格局。比如,美國(guó)波音787客機(jī)所用有機(jī)高分子復(fù)合材料比重為50%,而波音777復(fù)合材料比重僅為12%;金屬結(jié)構(gòu)材料的比重為45%,其中輕質(zhì)鋁合金占比為20%,而波音777鋁合金占比達(dá)50%。大量輕質(zhì)、高強(qiáng)韌復(fù)合材料的使用使波音787燃油效率提高了20% (圖2)。

圖2

圖2 美國(guó)波音787客機(jī)所用復(fù)合材料和金屬結(jié)構(gòu)材料的比例

Fig.2 Proportion of composite and metallic structural materials used in the U.S. Boeing 787 airliner

挑戰(zhàn)(二):來(lái)自金屬結(jié)構(gòu)材料自身的不足。主要是能源、資源和環(huán)境3個(gè)方面:金屬材料經(jīng)過(guò)近百年的大力發(fā)展,多種金屬礦產(chǎn)資源日漸緊張;同時(shí),金屬工業(yè)是能源的重要消耗者,也是環(huán)境的污染者。

機(jī)遇(一):新型高端金屬結(jié)構(gòu)材料的出現(xiàn)給傳統(tǒng)金屬結(jié)構(gòu)材料的發(fā)展帶來(lái)了機(jī)遇。近年來(lái)出現(xiàn)的塊體納米金屬、非晶和高熵合金具有更高的強(qiáng)度、耐磨性等優(yōu)異力學(xué)性能,可大幅提高金屬結(jié)構(gòu)材料的比強(qiáng)度,從而節(jié)省資源、節(jié)約能源、減少污染。因此,發(fā)展高端金屬結(jié)構(gòu)材料及其制備技術(shù)是解決我國(guó)金屬行業(yè)存在問(wèn)題的關(guān)鍵,也是衡量國(guó)家科技水平和綜合國(guó)力的重要標(biāo)志,更是我國(guó)突破相關(guān)領(lǐng)域技術(shù)壁壘的保證。

機(jī)遇(二):國(guó)際和國(guó)內(nèi)對(duì)金屬結(jié)構(gòu)材料的支持政策給傳統(tǒng)金屬結(jié)構(gòu)材料的發(fā)展帶來(lái)了機(jī)遇。國(guó)際上,歐盟“歐洲冶金計(jì)劃”、俄羅斯“2030年前材料與技術(shù)發(fā)展戰(zhàn)略”等相繼出臺(tái);同時(shí),我國(guó)的“十四五”國(guó)家戰(zhàn)略與新興產(chǎn)業(yè)發(fā)展規(guī)劃等均制定了高端金屬結(jié)構(gòu)材料的制造和研究計(jì)劃。國(guó)家科技中長(zhǎng)期發(fā)展規(guī)劃明確把“新材料、高技術(shù)改造提升電子信息、航空航天、能源設(shè)施、船舶艦艇、交通運(yùn)輸?shù)葌鹘y(tǒng)產(chǎn)業(yè)”列入重點(diǎn)發(fā)展的技術(shù)產(chǎn)業(yè),而這些關(guān)鍵產(chǎn)業(yè)的發(fā)展不但與先進(jìn)金屬結(jié)構(gòu)材料的發(fā)展密不可分,同時(shí)對(duì)金屬結(jié)構(gòu)材料的綜合性能提出了更高的要求。比如,航空航天和交通運(yùn)輸領(lǐng)域需要更高比強(qiáng)度和比剛度的金屬材料來(lái)節(jié)約能源和資源。

我國(guó)國(guó)防工業(yè)及國(guó)民經(jīng)濟(jì)建設(shè)主戰(zhàn)場(chǎng)對(duì)新型金屬結(jié)構(gòu)材料提出了輕、剛、強(qiáng)的需求。新型輕質(zhì)、高強(qiáng)金屬結(jié)構(gòu)材料是支撐各類高性能武器裝備的“骨骼”:輕,是指材料被動(dòng)抵抗地球引力的能力(比強(qiáng)度)要大;剛,是指材料在外力作用下抵抗變形的能力(彈性模量和屈服強(qiáng)度)要大;強(qiáng),是指材料在外力作用下抵抗破壞的能力(韌性)要大。因此,納米金屬結(jié)構(gòu)材料韌化具有重大意義。

航天和航空發(fā)動(dòng)機(jī)、電力和原子能等能源領(lǐng)域用燃?xì)廨啓C(jī)(簡(jiǎn)稱“兩機(jī)”)是國(guó)家高新技術(shù)水平及科技實(shí)力的重要標(biāo)志,也是一個(gè)國(guó)家綜合實(shí)力的體現(xiàn)。現(xiàn)階段,我國(guó)內(nèi)燃機(jī)應(yīng)用市場(chǎng)基本被美國(guó)通用、德國(guó)西門子、日本三菱等國(guó)外燃機(jī)機(jī)組所壟斷。未來(lái)“兩機(jī)”對(duì)其高溫核心部件(如工作葉片、渦輪盤、軸承、燃燒室等)用高溫材料更是提出了輕質(zhì)、高強(qiáng)韌、耐疲勞、抗沖擊、耐高溫、高可靠性等的迫切需求。在航空航天領(lǐng)域,隨著高性能發(fā)動(dòng)機(jī)對(duì)提高推重比(推力/重量,thrust weight ratio,TWR)和降低耗油率(單位耗油量,specific fuel consumption,SFC)的持續(xù)要求,發(fā)動(dòng)機(jī)渦輪前燃?xì)鉁囟?turbine inlet temperature,TIT)已由20世紀(jì)40年代的大約800℃發(fā)展到現(xiàn)在的大約1700℃,未來(lái)推重比約20的發(fā)動(dòng)機(jī)將會(huì)超過(guò)1900℃。渦輪盤合金的承溫要求也由大約550℃提高至現(xiàn)在的大約700℃,未來(lái)將會(huì)超過(guò)800℃。在蒸汽和燃?xì)廨啓C(jī)領(lǐng)域,隨著對(duì)提高熱機(jī)效率及減少污染排放物(PM 2.5/10,SO2)的強(qiáng)烈需求,發(fā)電機(jī)組的核心部件的溫度要求也由現(xiàn)在的大約560℃提升至約760℃。未來(lái)的高溫環(huán)境要求超出了目前高溫合金的使用極限,比如,鎳基合金承溫能力由于γ'析出相的粗化和回溶而無(wú)法跨越750℃,多晶TiAl合金因在700℃、3000 h組織分解而只能用于700℃以下的服役環(huán)境。這讓人們不得不尋找和研制新一代耐高溫材料,顯然,新一代耐高溫材料是國(guó)家“卡脖子”的核心材料,也是每個(gè)國(guó)家的關(guān)鍵戰(zhàn)略材料。

除了上述航空航天和能源領(lǐng)域?qū)Ω邷夭牧系钠惹行枨?火炮等身管武器對(duì)身管材料也提出了高強(qiáng)、高韌、耐燒蝕、抗沖擊、耐高溫、抗疲勞、耐磨損、抗氧化等極其苛刻的要求,這是因?yàn)閺椝幍陌l(fā)射對(duì)身管產(chǎn)生了高溫、高壓、高速?zèng)_擊、磨損、燒蝕、疲勞、氧化等極端環(huán)境和條件,是熱學(xué)、力學(xué)、化學(xué)、材料、機(jī)械、工程等多個(gè)學(xué)科的復(fù)雜耦合。目前,制備高壽命身管仍然是國(guó)際性難題和現(xiàn)代戰(zhàn)爭(zhēng)的迫切需求。我國(guó)身管武器的壽命和西方發(fā)達(dá)國(guó)家相比仍然落后,某些關(guān)鍵型號(hào)壽命僅為西方發(fā)達(dá)國(guó)家的一半。

2 金屬結(jié)構(gòu)材料的強(qiáng)韌化

2.1 概念

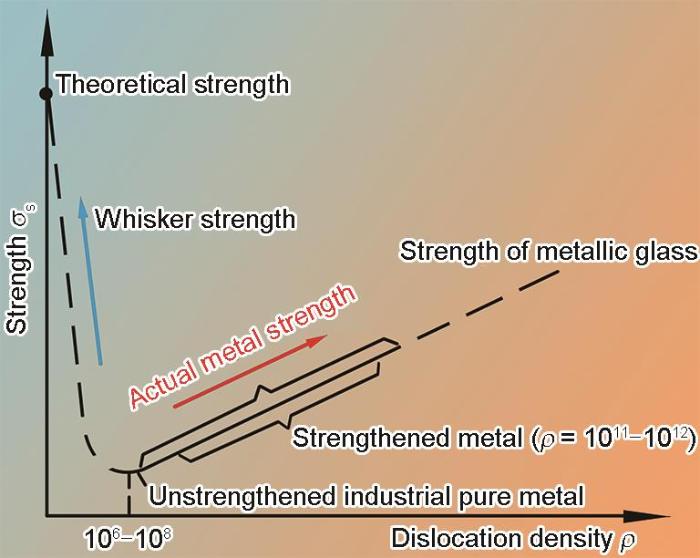

金屬的強(qiáng)度是指金屬抵抗永久變形的能力,而位錯(cuò)是金屬的主要變形方式,所以對(duì)金屬的強(qiáng)化始終圍繞著位錯(cuò)進(jìn)行:要么徹底避免位錯(cuò)的發(fā)生而使金屬的強(qiáng)度接近其理論斷裂強(qiáng)度,比如晶須強(qiáng)化;要么通過(guò)增加位錯(cuò)密度(加工硬化)、晶界分?jǐn)?shù)(細(xì)晶強(qiáng)化)、析出相和彌散相分?jǐn)?shù)(析出、彌散強(qiáng)化)、固溶原子濃度(固溶強(qiáng)化)來(lái)增加位錯(cuò)滑移阻力,實(shí)現(xiàn)金屬的強(qiáng)化(圖3)。

圖3

圖3 金屬?gòu)?qiáng)度和位錯(cuò)密度的關(guān)系

Fig.3 Relationship between metal strength and dislocation density

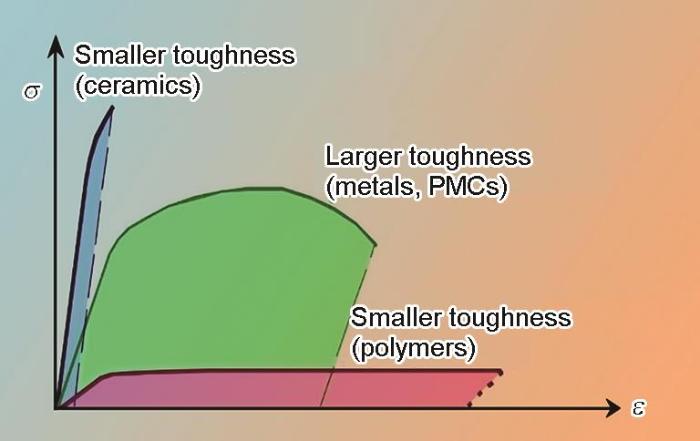

金屬的韌性是指金屬抵抗斷裂的能力,可以用材料在斷裂過(guò)程中吸收的能量來(lái)度量,主要包括斷裂韌性、沖擊韌性和靜態(tài)韌性。其中,靜態(tài)韌性是材料準(zhǔn)靜態(tài)拉伸曲線所包含的面積。如圖4所示,靜態(tài)韌性和金屬的強(qiáng)度、斷裂延伸率和加工硬化率密切相關(guān),單一地增強(qiáng)、增塑未必能增韌。

圖4

圖4 陶瓷、金屬和有機(jī)高分子材料拉伸曲線示意圖以及靜態(tài)韌性與強(qiáng)度、斷裂延伸率、加工硬化率的關(guān)系

Fig.4 Schematic of tensile curves of ceramics, metals, and organic polymers and the relationship between static toughness and strength, fracture elongation, and work hardening rate (PMCs—polymer matrix composites; ε—strain, σ—stress)

2.2 塊體納米金屬結(jié)構(gòu)材料及其增韌

20世紀(jì)80年代德國(guó)材料科學(xué)家Gleiter[2]提出,如果將粗晶金屬材料的晶粒尺寸降低到納米尺度(100 nm以下,即納米晶體材料或納米結(jié)構(gòu)材料)或者微米以下(100~1000 nm之間,超細(xì)晶結(jié)構(gòu)材料),材料強(qiáng)度將可大幅度提高。納米金屬的強(qiáng)化僅通過(guò)細(xì)化材料的微觀結(jié)構(gòu)來(lái)實(shí)現(xiàn),并不改變材料的成分,從而大大減少對(duì)合金元素的依賴。因此,納米結(jié)構(gòu)材料因其具有高比強(qiáng)度而有著潛在的工業(yè)應(yīng)用前景,并很快在全世界范圍內(nèi)掀起了研究熱潮。經(jīng)過(guò)40余年的深入研究,人類在納米/超細(xì)晶金屬結(jié)構(gòu)材料的制備、結(jié)構(gòu)特征、力學(xué)性能及物理化學(xué)性能等方面取得了重要進(jìn)展。

目前制備塊體納米/超細(xì)晶金屬材料的方法按形成順序大致分為2類:利用“自下而上(bottom-up)”原理的兩步法和利用“自上而下(top-down)”原理的一步法[2~4]。bottom-up兩步法包括惰性氣體冷凝法[2]、機(jī)械合金化法(球磨粉末冶金)[5]等,即用小的結(jié)構(gòu)單元(納米顆粒或包含納米顆粒的微米顆粒)堆積成宏觀塊體的方法,通常將目標(biāo)金屬先細(xì)化成微小粉末,然后采用熱壓將微小單元致密化并形成大塊。此類方法可用來(lái)合成晶粒尺寸小于100 nm的塊體納米材料,但是樣品尺寸相對(duì)較小,而且壓制過(guò)程會(huì)在樣品內(nèi)部留有殘余孔隙、雜質(zhì)及微裂紋等制備缺陷,進(jìn)而引起服役過(guò)程中的應(yīng)力集中和脆性斷裂。top-down一步法是將粗大的晶粒單元利用劇烈塑性變形(severe plastic deformation,SPD)[6]直接細(xì)化成細(xì)小晶粒單元的方法,此類方法能夠制備密度高、界面清潔的大塊納米晶或超細(xì)晶金屬。目前常用的SPD技術(shù)包括高壓扭轉(zhuǎn)(high-pressure torsion,HPT)技術(shù)[7]、等徑角擠壓(equal-channel-angular pressing,ECAP)技術(shù)[6]、累積疊加軋制(accumulative roll bonding,ARB)[8]、動(dòng)態(tài)塑性變形(dynamic plastic deformation,DPD)[9]、表面納米化(surface nanocrystallization,SNC)[10~12]和旋鍛(rotary swage,RS)技術(shù)[13]等。

盡管納米/超細(xì)晶金屬結(jié)構(gòu)材料擁有諸多制備方法,但由于其拉伸塑性差、熱穩(wěn)定性低、制備成本高等數(shù)個(gè)瓶頸難題,目前仍不能大規(guī)模工業(yè)應(yīng)用。首先,納米金屬結(jié)構(gòu)材料雖然強(qiáng)度高,但其拉伸塑性很低(通常小于5%),強(qiáng)度-塑性的“倒置”關(guān)系仍然存在[14];其次,納米金屬材料的結(jié)構(gòu)穩(wěn)定性和熱穩(wěn)定性低,在形變和加熱條件下晶粒傾向長(zhǎng)大;最后,目前可制備的納米/超細(xì)晶金屬結(jié)構(gòu)材料樣品宏觀尺寸有限(僅為毫米和厘米量級(jí))、結(jié)構(gòu)和缺陷可控性差、制備技術(shù)工藝復(fù)雜、制備成本高。因此,解決上述限制納米金屬結(jié)構(gòu)材料工業(yè)化瓶頸難題的關(guān)鍵在于:通過(guò)微觀結(jié)構(gòu)設(shè)計(jì)以增加塑性和韌性[15~21];通過(guò)成分和結(jié)構(gòu)設(shè)計(jì)以增加熱穩(wěn)定性[22~31];發(fā)展先進(jìn)制備技術(shù)以降低制備成本[32~46]等。

圖5

式中,

2.2.1 增韌方案(一):納米析出相增韌

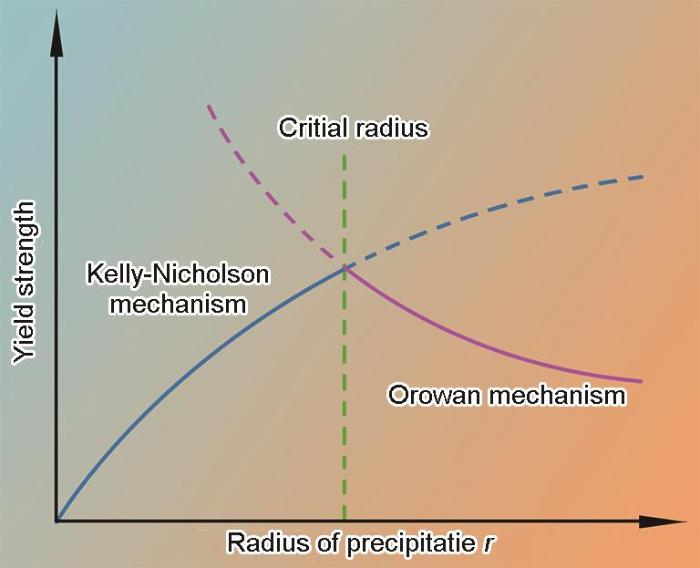

合金中的納米析出相按其強(qiáng)度、尺寸以及與基體的位相關(guān)系,可同位錯(cuò)產(chǎn)生“切過(guò)(cut-through)”和“繞過(guò)(pass-by)”交互反應(yīng),2種反應(yīng)機(jī)制均會(huì)遲滯位錯(cuò)滑移、增大位錯(cuò)積累。在析出過(guò)程的初期,析出相尺寸較小,與基體間為共格界面。在合金達(dá)到峰值時(shí)效狀態(tài)前,共格強(qiáng)化機(jī)制起到重要作用,其作用機(jī)理為析出相與基體間保持共格或半共格的關(guān)系,使析出相的周圍產(chǎn)生彈性應(yīng)力場(chǎng),應(yīng)力場(chǎng)與位錯(cuò)產(chǎn)生交互作用,能夠阻礙位錯(cuò)運(yùn)動(dòng),提高基體強(qiáng)度。當(dāng)析出相足夠小且與基體有足夠的共格性時(shí),位錯(cuò)能夠切過(guò)析出相使其隨基體發(fā)生協(xié)調(diào)變形,即Kelly-Nicholson機(jī)制[54]。首先,原子序列強(qiáng)化所提供的屈服強(qiáng)度(ΔσOS)為[54]:

式中,γAPB為析出相的反相邊界能,

式中,αε 為常數(shù),δ為析出相與基體的晶格錯(cuò)配度,G為剪切模量,r為析出相的半徑。此外,析出相與基體模量的錯(cuò)配也會(huì)引起強(qiáng)化作用ΔσMS[54]:

式中,ΔG為基體與析出相的剪切模量錯(cuò)配度,α為常數(shù)。

當(dāng)析出相在時(shí)效過(guò)程中長(zhǎng)大到一定程度后,析出相粒子的半徑超過(guò)臨界值或與基體不共格,位錯(cuò)線不能切過(guò)析出相,則析出相將通過(guò)Orowan機(jī)制[55]強(qiáng)化基體。此時(shí),當(dāng)位錯(cuò)在運(yùn)動(dòng)過(guò)程中受到析出相的阻礙時(shí),會(huì)圍繞析出相發(fā)生彎曲,在外加應(yīng)力的持續(xù)作用下,位錯(cuò)線的彎曲程度逐漸加劇,直至圍繞析出相的位錯(cuò)線左右部分相遇。此時(shí),這2部分正負(fù)位錯(cuò)彼此抵消,在沉淀相的周圍留下一個(gè)位錯(cuò)環(huán),位錯(cuò)線的其余部分在外力作用下繼續(xù)向前運(yùn)動(dòng)。在這種方式下,運(yùn)動(dòng)位錯(cuò)需要克服較大的阻力才能繞過(guò)沉淀相繼續(xù)運(yùn)動(dòng),Orowan機(jī)制起主要強(qiáng)化作用,提供的強(qiáng)化效果(Δσ0)服從下列等式[55]:

其中,v為Poisson比,L為析出相間距。

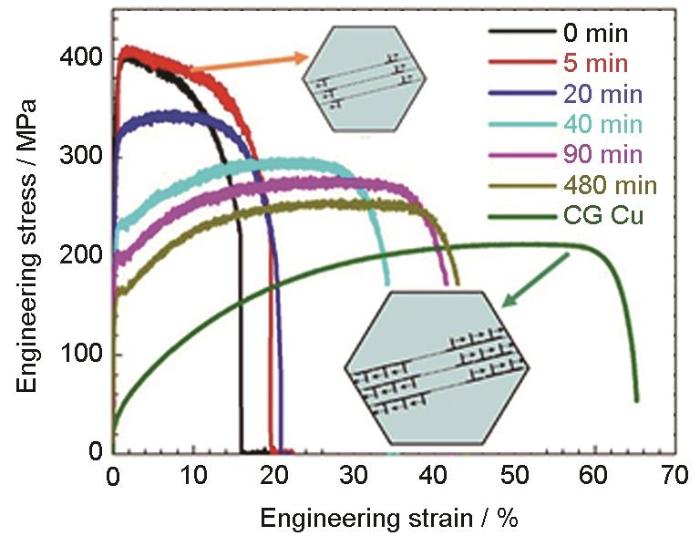

因此,如果保持析出相的體積分?jǐn)?shù)不變,析出相對(duì)屈服強(qiáng)度的貢獻(xiàn)與其半徑的平方根成正比。當(dāng)粒子半徑達(dá)到臨界值時(shí),強(qiáng)化效果達(dá)到峰值,超過(guò)該值后,強(qiáng)化效果呈下降趨勢(shì)(圖6)。基于此,2006年Zhao等[56]提出了在超細(xì)晶晶粒里引入納米析出相的增韌方案,并在7075鋁合金中率先得以實(shí)現(xiàn)(圖7[56])。作者首先將經(jīng)過(guò)固溶處理的7075鋁合金在液氮中淬火,得到Zn、Mg、Cu等溶質(zhì)原子在Al中的過(guò)飽和固溶體(屈服強(qiáng)度145 MPa,斷裂延伸率34%),進(jìn)而通過(guò)液氮軋制制備出超細(xì)晶7075鋁合金(屈服強(qiáng)度550 MPa,斷裂延伸率4%),最后低溫時(shí)效析出高密度的納米析出強(qiáng)化相,同時(shí)增加了強(qiáng)度(615 MPa)和斷裂延伸率(10%)。對(duì)比分析發(fā)現(xiàn),拉伸變形后析出相周圍積累了高密度的位錯(cuò),從而增加了應(yīng)變硬化率和斷裂延伸率。該增韌方案隨后在超細(xì)晶2024鋁合金、6061鋁合金、鎂合金、鉬合金、釩釔合金、碳錳鋼以及高熵合金中得以證實(shí)[57~68]。除了原位析出,納米強(qiáng)化相還可以通過(guò)機(jī)械混合、變形碎化等方法引入。

圖6

圖6 析出相半徑對(duì)屈服強(qiáng)度的影響

Fig.6 Dependence of the strengthening effect on the radii of precipitates

圖7

圖7 粗晶(CG)固溶、液氮軋制(NS)、低溫時(shí)效(NS + P) 7075鋁合金的拉伸曲線,拉伸后析出相附近的位錯(cuò)積累,及拉伸前的納米析出相[56]

Fig.7 Tensile curves of CG solid solution, liquid nitrogen rolling (NS), and low-temperature aging (NS + P) 7075 aluminum alloys (a), dislocation accumulation near the precipitated phase after tension (b-d), and nano-precipitated phase before tension (e-g)[56] (The inset shows dimension of the tensile sample with a thickness of 1 mm)

2.2.2 增韌方案(二):孿晶界增韌

孿晶界可以與位錯(cuò)發(fā)生反應(yīng),進(jìn)而積累和增殖位錯(cuò)[69~78]。2004年,Lu團(tuán)隊(duì)[79]通過(guò)電解沉積技術(shù)制備出了納米孿晶Cu (在粗晶Cu的晶粒里分布著納米生長(zhǎng)孿晶層片),其屈服強(qiáng)度高達(dá)980 MPa,斷裂延伸率為13%,導(dǎo)電率為粗晶銅的98%,這是因?yàn)閷\晶界對(duì)自由電子的散射作用較小的緣故[80,81]。電鏡觀察揭示了拉伸變形后的孿晶界處積累了大量位錯(cuò),從而增加了應(yīng)變硬化能力和斷裂延伸率[56]。電解沉積納米孿晶銅樣品厚度處于微米量級(jí),難以滿足大規(guī)模工業(yè)化應(yīng)用需求。2006年,Zhao等[82]提出引入納米孿晶界來(lái)增韌超細(xì)晶金屬的方案,并運(yùn)用SPD技術(shù)制備出了大塊納米孿晶Cu線。首先在室溫通過(guò)ECAP技術(shù)制備晶粒尺寸為數(shù)百納米的超細(xì)晶Cu (屈服強(qiáng)度410 MPa,斷裂延伸率6%),隨后通過(guò)液氮拉拔和軋制(ECAP + D + R)在超細(xì)晶Cu的晶粒里引入層片間距為數(shù)十納米的變形孿晶(屈服強(qiáng)度500 MPa,斷裂延伸率為12%),同時(shí)提高了強(qiáng)度和斷裂延伸率(圖8[82])。

圖8

圖8 等徑角擠壓(ECAP)和隨后液氮拉拔、軋制(ECAP + D + R)超細(xì)晶Cu的拉伸曲線,液氮變形引入的納米形變孿晶,及孿晶界和位錯(cuò)的反應(yīng)[82]

Fig.8 Tensile curves of equal channel angular pressing (ECAP) and subsequent liquid nitrogen drawing and rolling (ECAP + D + R) of ultrafine grained (UFG) copper (a), nano deformation twins introduced by liquid nitrogen deformation (b), and interaction of twin boundaries and dislocations (c)[82] (Inset in Fig.8a shows dimension of tensile sample with a thickness of 0.1 mm, b—Burgers vector)

2.2.3 增韌方案(三):多尺度晶粒增韌

2000年,Legros等[84]在溫壓惰性氣體冷凝技術(shù)制備納米Cu顆粒時(shí)發(fā)現(xiàn),一定量的納米晶粒會(huì)異常長(zhǎng)大成粗晶晶粒(1~5 μm),進(jìn)而將斷裂延伸率從1%提高至3%,遂提出bi-modal概念及其增韌方案。2001年,Lavernia團(tuán)隊(duì)[85]運(yùn)用液氮球磨和熱擠壓技術(shù)制備了超細(xì)晶和粗晶混合的5083鋁合金(屈服強(qiáng)度高于400 MPa,斷裂延伸率為9%),并從斷裂機(jī)理角度闡明了粗晶晶粒對(duì)微觀裂紋擴(kuò)展的遲滯作用。2002年,Wang等[86]運(yùn)用退火處理,在液氮軋制的超細(xì)晶Cu基體里引入了25% (體積分?jǐn)?shù))微米粗晶晶粒,其屈服強(qiáng)度高于300 MPa,斷裂延伸率和粗晶Cu相當(dāng)。2008年,Zhao等[87]運(yùn)用Ceracon技術(shù)制備了高純(> 99.7%)、致密(> 99.6%)的bi-modal和multi-modal鎳(圖9[87]),其屈服強(qiáng)度-斷裂延伸率組合優(yōu)于文獻(xiàn)值。

圖9

圖9 高純、致密bi-modal和multi-modal鎳的微觀結(jié)構(gòu)和拉伸曲線以及屈服強(qiáng)度-斷裂延伸率對(duì)比[87]

Fig.9 Microstructures (a, b) and tensile curves (c) of high-purity and dense bi/multi-modal nickel (Bi-Ni/multi-Ni) and review of yield strength-tensile ductility of nickel (d)[87] (The twins in Figs.9a and b are indicated by black arrows; the inset in Fig.9c shows the picture of the fractured tensile specimens; ED—electro-deposition, HPT—high pressure torsion)

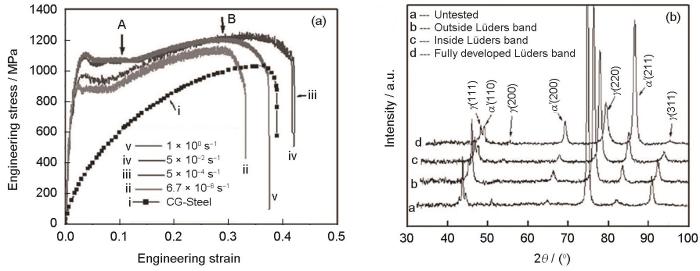

2.2.4 增韌方案(四):TWIP/TRIP增韌

孿生誘發(fā)塑性(twinning-induced plasticity,TWIP)和相變誘發(fā)塑性(transformation-induced plasticity,TRIP)在高錳鋼和不銹鋼中有40余年的研究歷史[88]。在拉伸過(guò)程中,單純的位錯(cuò)滑移使應(yīng)變硬化率單調(diào)下降,與之不同,孿生和相變可動(dòng)態(tài)地引入孿晶界和相界,從而使應(yīng)變硬化率先升高后下降,增加了材料的應(yīng)變硬化能力和斷裂延伸率。同理,孿生和相變也會(huì)增加納米金屬的應(yīng)變硬化率和拉伸塑性,如超細(xì)晶Fe-Mn合金[89]、納米hcp結(jié)構(gòu)Co[90]、Cu-Zn合金[91]等。圖10[89]為超細(xì)晶高錳鋼的拉伸曲線,同粗晶相比,屈服強(qiáng)度提高10余倍,而斷裂延伸率沒(méi)有降低。X-射線衍射分析表明超細(xì)晶奧氏體相在拉伸過(guò)程中產(chǎn)生了馬氏體相變,提高了應(yīng)變硬化率[89]。

圖10

2.2.5 增韌方案(五):降低位錯(cuò)密度增韌

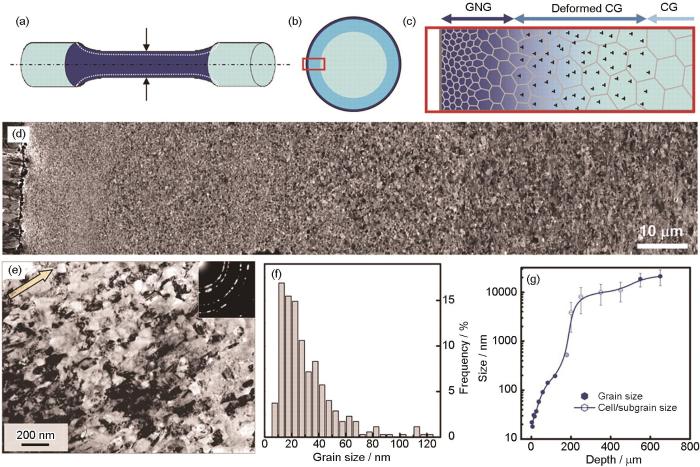

2.2.6 增韌方案(六):納米梯度結(jié)構(gòu)和異構(gòu)增韌

圖11

圖11 滾壓技術(shù)制備納米梯度結(jié)構(gòu)Cu[95]

Fig.11 Gradient nano-grained (GNG) structured copper prepared by surface mechanical grinding treatment[95]

(a) schematic of the tensile bar sample of which the gauge section was processed by means of surface mechanical grinding treatment (SMGT)

(b, c) schematics of the cross-sectional microstructure of the gauge consisting of a gradient nano-grained layer (dark blue) and a deformed coarse grained layer (blue) on a coarse grained core (light blue)

(d) a typical cross-sectional SEM image of a SMGT Cu sample

(e) a cross-sectional bright-field TEM image of microstructures 3 mm below the treated surface (The arrow indicates the processing direction, and the inset shows the electron diffraction pattern)

(f) a transversal grain size distribution from TEM measurements in the top 5-mm-deep layer

(g) variation of average transversal grain (subgrain or cell) sizes along depth from the surface (Error bars represent the standard deviation of grain-size measurements)

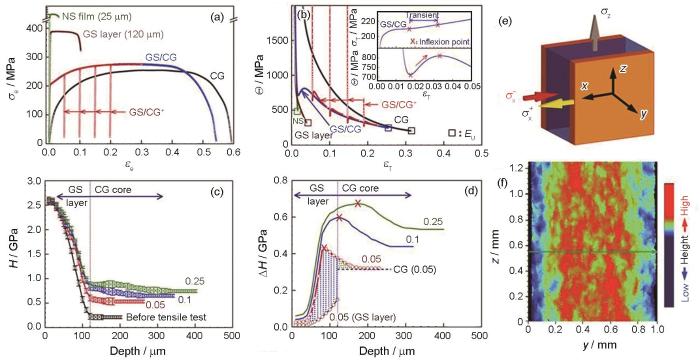

2014年,Wu等[96]運(yùn)用翔實(shí)的力學(xué)實(shí)驗(yàn)揭示出納米梯度金屬的優(yōu)異強(qiáng)韌性組合(圖12a[96])源于其額外的加工硬化能力(圖12b~d[96])。納米層和粗晶層在變形過(guò)程中因相互不匹配而產(chǎn)生了復(fù)雜的三向應(yīng)力和應(yīng)變(圖12e和f[96]),進(jìn)而造成額外的位錯(cuò)積累和加工硬化。2015年,Wu等[97]制備出了高強(qiáng)韌層狀鈦;2017年,研究者將納米梯度材料[97]、異質(zhì)層狀材料[98]、雙峰晶粒尺寸分布材料[83]和核殼結(jié)構(gòu)材料[99]四大類材料歸納為“異構(gòu)”材料(heterogeneous materials)[100],并于2019年提出異變硬化(hetero-deformation induced (HDI) hardening)的概念及其位錯(cuò)塞積模型[101,102]。

圖12

圖12 納米梯度不銹鋼的拉伸曲線、應(yīng)變硬化曲線及復(fù)雜應(yīng)力狀態(tài)[96]

Fig.12 Tensile engineering stress-strain (σe-εe) curves (a), strain hardening curves (b-d), and complex stress states (e, f) of nano-gradient stainless steel[96] (GS—gradient-structured, NS—nanostructured; Θ—strain hardening rate, εT—true strain, σT—true stress, H—microhardness, ΔH—H increment; inset in Fig.12b shows transient response on the σT-εT curve of the GS-CG sample between two inflection points marked by "×" corresponding to the Θ-up-turn on its Θ-εT curve)

2.2.7 增韌方案(七):改變變形條件增韌

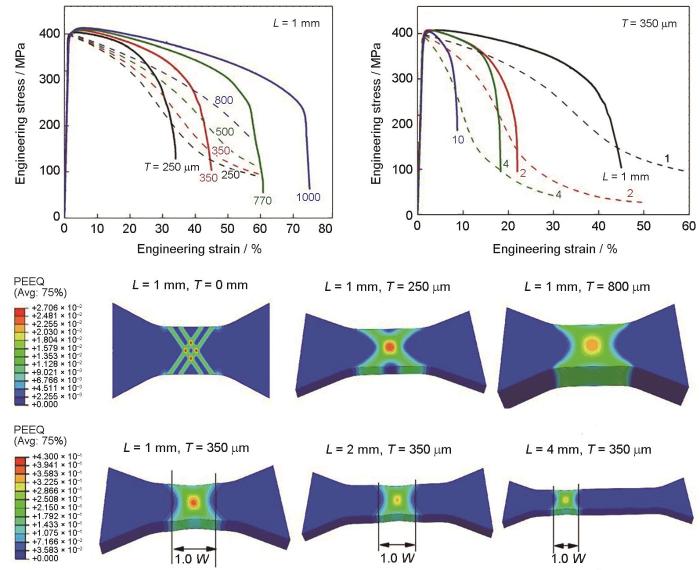

金屬結(jié)構(gòu)材料的拉伸性能除了與其微觀結(jié)構(gòu)密切相關(guān),還與變形溫度、應(yīng)變速率、拉伸樣品尺寸、加載應(yīng)力狀態(tài)相關(guān)。

fcc結(jié)構(gòu)金屬不存在韌脆轉(zhuǎn)變溫度,因此,降低溫度可以增大位錯(cuò)滑移阻力和位錯(cuò)積累。實(shí)驗(yàn)結(jié)果表明,超細(xì)晶Cu[103,104]、Al[105]、Ti[106,107]在液氮溫度下的應(yīng)變硬化率和斷裂延伸率明顯大于在室溫下的數(shù)值。提高應(yīng)變速率可提高應(yīng)力水平,使多個(gè)位錯(cuò)源同時(shí)開(kāi)動(dòng),并增大位錯(cuò)的運(yùn)動(dòng)速率,抑制單晶體中易滑移階段的產(chǎn)生與發(fā)展。因此,提高應(yīng)變速率增加了位錯(cuò)密度和滑移系數(shù)目,減小了位錯(cuò)運(yùn)動(dòng)平均自由行程長(zhǎng)度,增加了點(diǎn)缺陷濃度。實(shí)驗(yàn)結(jié)果表明,納米NiFe的塑性在沖擊載荷作用下遠(yuǎn)大于準(zhǔn)靜態(tài)加載[108]。

圖13

3 小結(jié)與展望

納米金屬結(jié)構(gòu)材料因其高強(qiáng)度而具有工業(yè)應(yīng)用前景,但其低的斷裂延伸率限制了工業(yè)應(yīng)用。納米金屬低的拉伸塑性是由其低的應(yīng)變硬化率導(dǎo)致,可通過(guò)納米析出、孿晶界、多尺度晶粒分布、孿生、相變、降低位錯(cuò)密度、納米梯度結(jié)構(gòu)、異構(gòu)等組織調(diào)控得以改善。這些強(qiáng)韌化策略當(dāng)中,多尺度晶粒分布、降低位錯(cuò)密度、納米梯度結(jié)構(gòu)、異構(gòu)等具有普適性,適用于所有金屬;而納米析出、孿晶界、孿生、相變等具有特殊性,僅適用于失效強(qiáng)化合金和低層錯(cuò)能金屬和合金。因此,本綜述歸納的強(qiáng)韌化方案應(yīng)該根據(jù)材料的物理特性和實(shí)際工藝有針對(duì)地選擇,例如低層錯(cuò)能的金屬可以適當(dāng)提高孿晶界的引入,中高層錯(cuò)能也能夠通過(guò)增加應(yīng)變速率或者降低變形溫度來(lái)引入孿生,但是對(duì)于具有低溫脆性的材料,低溫?zé)o法發(fā)揮作用;溶質(zhì)原子在基體中溶解度較高時(shí),很難實(shí)現(xiàn)納米析出強(qiáng)韌化,此時(shí)應(yīng)以其他強(qiáng)韌化策略為主。納米金屬結(jié)構(gòu)材料的拉伸性能除了與其微觀結(jié)構(gòu)密切相關(guān),還與變形溫度、應(yīng)變速率、拉伸樣品尺寸、加載應(yīng)力狀態(tài)等相關(guān)。

盡管上述金屬的強(qiáng)韌化方案可以或多或少改善納米/超細(xì)晶金屬結(jié)構(gòu)材料低的斷裂延伸率,但其低的熱穩(wěn)定性和高的制備成本目前仍然限制著大規(guī)模工業(yè)應(yīng)用。因此,近年來(lái)很多研究試圖提高納米金屬的熱穩(wěn)定性和發(fā)展先進(jìn)制備技術(shù)以降低制備成本。對(duì)于前者,研究表明通過(guò)引入小角度晶界和孿晶界以及層片狀晶粒來(lái)降低儲(chǔ)存能、納米晶界析出或反應(yīng)來(lái)釘扎晶界遷移可以有效提高熱穩(wěn)定性,此外,最近的研究表明納米高熵合金因?yàn)檫t滯擴(kuò)散效應(yīng)而具有極高的熱穩(wěn)定性,這為納米高熵合金在高溫環(huán)境的應(yīng)用提供了可能。

SPD方法已經(jīng)被證明是一種有效的制備超細(xì)晶乃至納米晶結(jié)構(gòu)材料的方法,已廣泛應(yīng)用于各種金屬材料的制備。但目前多數(shù)SPD方法可加工的工件尺寸往往很小,并且需要大功率的設(shè)備及昂貴的模具,以致于難以廣泛應(yīng)用于工業(yè)生產(chǎn)中,如ECAP和HPT工藝。對(duì)于納米金屬工業(yè)化的迫切需求,各種制備方法的工藝參數(shù)和材料參數(shù)對(duì)最終材料組織和性能的影響仍需系統(tǒng)化研究。此外,開(kāi)發(fā)大塊材料的SPD變形模具和工藝以獲得更高應(yīng)變量、提高細(xì)化晶粒的效率也是促進(jìn)SPD工業(yè)化的途徑之一。最后,除了現(xiàn)有的SPD方法,開(kāi)發(fā)新的先進(jìn)納米金屬制備技術(shù)以降低其制備成本也是解決目前納米金屬制備瓶頸難題的方法之一,如ARB技術(shù)和旋鍛技術(shù)等。

納米材料的塑性變形理論還有待進(jìn)一步研究。首先,到目前為止,科學(xué)界的研究使用了大量的純金屬和商用合金。而這些合金往往是為粗晶材料設(shè)計(jì)和優(yōu)化的,可能還不是實(shí)現(xiàn)納米結(jié)構(gòu)材料的最佳性能的成分配比。因此,目前最重要的方向是從底層出發(fā),設(shè)計(jì)納米結(jié)構(gòu)材料,從微觀組織的角度激活金屬材料高強(qiáng)度和高延性的機(jī)制,以獲得最佳的力學(xué)、磁學(xué)以及電學(xué)等諸多性能。其次,針對(duì)小尺寸納米結(jié)構(gòu)金屬需要規(guī)范新的力學(xué)行為測(cè)試方法,譬如小/微型狗骨拉伸測(cè)試標(biāo)準(zhǔn),以適用于整個(gè)材料科學(xué)界和新興行業(yè)。再者,需要開(kāi)發(fā)新的方法來(lái)提高納米結(jié)構(gòu)材料的強(qiáng)度和延性,需要更基礎(chǔ)的研究來(lái)更好地理解延性-微觀結(jié)構(gòu)的本構(gòu)關(guān)系。

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)