分享:Fe13Cr5Al4Mo合金在高溫高壓水環(huán)境中的腐蝕行為

林曉冬1, 馬海濱 ,2, 任啟森2, 孫蓉蓉1, 張文懷1, 胡麗娟1, 梁雪3, 李毅豐1, 姚美意

,2, 任啟森2, 孫蓉蓉1, 張文懷1, 胡麗娟1, 梁雪3, 李毅豐1, 姚美意 ,1

,1

1.

2.

3.

利用XRD、SEM和TEM等測(cè)試技術(shù)研究了Fe13Cr5Al4Mo合金在360℃、18.6 MPa去離子水和360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中的腐蝕行為。結(jié)果表明,F(xiàn)e13Cr5Al4Mo合金的腐蝕增重遠(yuǎn)低于參比鋯合金,且腐蝕增重速率較慢,表明Fe13Cr5Al4Mo合金的耐腐蝕性能優(yōu)于參比鋯合金。在2種水環(huán)境下,F(xiàn)e13Cr5Al4Mo合金表面均形成了一層Fe(Cr, Al)2O4納米尖晶石結(jié)構(gòu)的氧化膜,在去離子水中還產(chǎn)生了Fe3O4外層氧化顆粒。Fe(Cr, Al)2O4尖晶石氧化膜整體上較為致密,可以阻礙氧離子和金屬陽(yáng)離子在氧化膜內(nèi)的擴(kuò)散,提高合金的耐腐蝕性能。此外,高溫高壓水中添加Li + B導(dǎo)致Fe13Cr5Al4Mo合金的腐蝕增重和氧化膜厚度發(fā)生變化,且抑制了外層氧化顆粒的產(chǎn)生,這與Li + B水溶液較高的pH值和Li+、B3+的相互作用有關(guān)。

關(guān)鍵詞:

自2011年福島核事故后,鋯合金包殼-UO2燃料元件的安全性引發(fā)了廣泛關(guān)注,由此人們提出了事故容錯(cuò)燃料(ATF)的概念。其中,ATF包殼材料作為重要發(fā)展方向之一,主要包括涂層鋯合金、難熔合金、FeCrAl合金和SiC復(fù)合材料等[1,2]。FeCrAl合金因具有良好的高溫力學(xué)性能、抗輻照腫脹能力和耐高溫蒸汽氧化性能,被視為重要的ATF包殼候選材料之一[3~6]。

FeCrAl合金在失水事故工況下的抗氧化性能直接決定了其耐事故能力,因此國(guó)內(nèi)外針對(duì)FeCrAl合金的高溫(900~1200℃)蒸汽氧化行為已開(kāi)展了大量工作[7~11]。研究表明,Cr的第三組元作用和Al的選擇性氧化可使FeCrAl合金在高溫(≥ 1000℃)下快速形成致密、具有保護(hù)性的Al2O3膜,從而有效抑制FeCrAl合金的進(jìn)一步氧化[12,13]。

相比于鋯合金,雖然FeCrAl合金具備良好的抗高溫蒸汽氧化性能,但若完全替代鋯合金包殼實(shí)現(xiàn)商用,還需確保其在常規(guī)腐蝕環(huán)境下表現(xiàn)出優(yōu)良的耐腐蝕性能。根據(jù)ASTM G2/G2M-19標(biāo)準(zhǔn),評(píng)價(jià)鋯合金耐腐蝕性能的常規(guī)水化學(xué)條件主要包括360℃高溫高壓水和400或500℃過(guò)熱蒸汽,其中前者主要用于研究鋯合金的均勻腐蝕行為,而后者主要用作鋯合金耐癤狀腐蝕性能評(píng)價(jià)或鋯合金包殼出廠(chǎng)評(píng)估。目前關(guān)于FeCrAl合金在常規(guī)水化學(xué)條件下的腐蝕研究較少,且多為高溫高壓水腐蝕[9,14~16]。例如,Park等[9]研究了FeCrAl合金在360℃除氧水中的腐蝕行為,發(fā)現(xiàn)合金表面生成了FeO、Fe3O4和α-Fe2O3等氧化物,且氧化膜/基體(O/M)界面處存在大量孔隙。Rebak等[15]發(fā)現(xiàn)在330℃含氧水中FeCrAl合金表面生成了外層富Fe、內(nèi)層富Cr的雙層氧化膜,而在加氫水中只形成一層富Cr氧化膜。然而,Ning等[16]近期研究了FeCrAl合金在360℃、含2.3 mg/L Li + 1200 mg/L B、除氧水溶液中的腐蝕行為,發(fā)現(xiàn)在內(nèi)層氧化膜和基體之間還存在一層含有Cr/Al氧化物的過(guò)渡層。因此,目前關(guān)于FeCrAl合金在高溫高壓水中的腐蝕行為尚不能形成統(tǒng)一定論,亟需進(jìn)一步研究。

壓水堆核電站一回路水中常添加一定濃度的H3BO3作為可溶性中子吸收劑,為調(diào)節(jié)冷卻劑pH值,同時(shí)加入LiOH使冷卻劑呈弱堿性[17]。研究[17~19]表明,Li + B的添加對(duì)核電關(guān)鍵材料(如不銹鋼、鎳基合金和鋯合金等)的腐蝕或應(yīng)力腐蝕行為具有重要影響。例如,Molander等[20]研究了Li + B對(duì)600鎳基合金應(yīng)力腐蝕裂紋萌生和擴(kuò)展行為的影響,結(jié)果表明,Li濃度在3~5 mg/L范圍時(shí)合金的裂紋萌生時(shí)間最短,而裂紋擴(kuò)展速率隨B濃度減小而降低。Vankeerberghen等[21]通過(guò)研究316不銹鋼在模擬一回路水中的裂紋擴(kuò)展行為,發(fā)現(xiàn)隨Li濃度增加,不銹鋼裂紋擴(kuò)展速率降低。關(guān)于Li + B對(duì)鋯合金腐蝕行為的影響,Liu等[22]和Wei等[19]均發(fā)現(xiàn)隨Li濃度增加,鋯合金的腐蝕速率增加;而B(niǎo)illot等[23]和趙永福等[24]發(fā)現(xiàn)B濃度增加提高了鋯合金的耐腐蝕性能。然而,目前關(guān)于Li + B對(duì)FeCrAl合金腐蝕行為的影響鮮有報(bào)道,F(xiàn)eCrAl合金在Li + B水化學(xué)條件下的腐蝕機(jī)理尚不清晰。

本工作開(kāi)展了Fe13Cr5Al4Mo合金管在360℃、18.6 MPa去離子水和360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中的長(zhǎng)期腐蝕浸泡實(shí)驗(yàn),研究了FeCrAl合金的腐蝕動(dòng)力學(xué);利用X射線(xiàn)衍射儀(XRD)、掃描電子顯微鏡(SEM)和透射電子顯微鏡(TEM)等測(cè)試技術(shù)表征和分析了氧化膜的結(jié)構(gòu)、形貌與化學(xué)成分,研究了FeCrAl合金在高溫高壓水環(huán)境中的腐蝕機(jī)制;通過(guò)對(duì)比分析去離子水和Li + B水溶液中的腐蝕行為,討論了Li + B對(duì)FeCrAl合金高溫高壓水腐蝕行為的影響。

1 實(shí)驗(yàn)方法

1.1 實(shí)驗(yàn)材料

實(shí)驗(yàn)材料為Fe13Cr5Al4Mo合金管,外徑為9.5 mm,壁厚約0.3 mm。利用PerkinElmer 7300DV電感耦合等離子體原子發(fā)射光譜所測(cè)Fe13Cr5Al4Mo合金的化學(xué)成分列于表1中,為方便比較,將合金名義成分也列在表內(nèi)。可以看出,F(xiàn)e13Cr5Al4Mo合金的實(shí)測(cè)成分與名義成分基本一致。

表1 Fe13Cr5Al4Mo合金的名義和實(shí)測(cè)成分 (mass fraction / %)

Table 1

| Alloy | Cr | Al | Mo | Y | Fe |

|---|---|---|---|---|---|

| Nominal | 13 | 5 | 4 | 0.02 | Bal. |

| Measured | 12.99 | 5.03 | 4.02 | 0.015 | Bal. |

1.2 腐蝕實(shí)驗(yàn)

腐蝕實(shí)驗(yàn)前,先利用線(xiàn)切割將Fe13Cr5Al4Mo合金管切成長(zhǎng)度約20 mm的試樣,然后利用2000號(hào)SiC砂紙磨掉端面線(xiàn)切割痕跡,依次使用丙酮和去離子水清洗、烘干,再利用游標(biāo)卡尺測(cè)量合金管的尺寸,最后使用精度為0.01 mg的XS105DU電子天平稱(chēng)重。

腐蝕實(shí)驗(yàn)根據(jù)ASTM G2/G2M—19標(biāo)準(zhǔn)開(kāi)展。使用316材質(zhì)、容積為5 L的靜態(tài)高壓釜,分別在360℃、18.6 MPa去離子水和360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中進(jìn)行腐蝕實(shí)驗(yàn),腐蝕時(shí)間為3、14、28、42、70、100、130、160、190、220和250 d。根據(jù)上述ASTM標(biāo)準(zhǔn),當(dāng)高壓釜溫度升至150℃時(shí)打開(kāi)閥門(mén)排放一定量的水蒸氣,以此排出釜內(nèi)的空氣。此除氧操作可使水中的溶解氧含量降至40 μg/L以下,但不能完全去除水中的溶解氧。在每個(gè)腐蝕時(shí)間節(jié)點(diǎn)處,均更換水溶液并進(jìn)行以上除氧操作。為了評(píng)價(jià)Fe13Cr5Al4Mo合金在上述水環(huán)境中的耐腐蝕性能,采用Zr-4合金(Zr-1.5Sn-0.2Fe-0.1Cr,質(zhì)量分?jǐn)?shù),%)作為參比合金。在每個(gè)腐蝕時(shí)間節(jié)點(diǎn)處取樣、稱(chēng)重,獲得腐蝕動(dòng)力學(xué)曲線(xiàn)。為提高實(shí)驗(yàn)結(jié)果的可靠性,每次至少取5個(gè)試樣的增重平均值作為該節(jié)點(diǎn)處的腐蝕增重。

1.3 顯微組織表征

利用DM2700M光學(xué)顯微鏡(OM)分別觀(guān)察合金管表面和截面的晶粒形貌,統(tǒng)計(jì)晶粒尺寸;利用JSM-7500型SEM觀(guān)察合金管的表面形貌;利用D/MAX2500V + /PC型XRD結(jié)合JEM-2100F型TEM (加速電壓200 kV)分析合金基體的物相組成。

腐蝕后,F(xiàn)e13Cr5Al4Mo合金表面會(huì)生成一層氧化膜。為觀(guān)察和分析氧化膜的微觀(guān)特征,先利用SEM分別觀(guān)察氧化膜表面和截面形貌,測(cè)量氧化膜厚度,然后利用配備有INCA能譜儀(EDS)的TEM分析氧化膜截面的結(jié)構(gòu)和成分。在TEM觀(guān)察過(guò)程中,首先在掃描透射電子顯微(STEM)模式下獲得氧化膜截面的明場(chǎng)(STEM-BF)像或高角環(huán)形暗場(chǎng)(STEM-HAADF)像和EDS數(shù)據(jù),得到氧化膜的化學(xué)成分和元素分布,然后在TEM模式下獲得氧化膜截面的明場(chǎng)(TEM-BF)形貌、高分辨透射電子顯微(HRTEM)像、選區(qū)電子衍射(SAED)花樣或快速Fourier變換(FFT)花樣,并結(jié)合EDS結(jié)果確定氧化膜的晶體結(jié)構(gòu)和物相組成。氧化膜截面的TEM試樣使用Helios 600i雙束型聚焦離子束(FIB)制備。為減小鎵離子導(dǎo)致的輻照損傷,采用2 keV低能量離子束進(jìn)行最后階段的減薄處理,具體制備流程詳見(jiàn)文獻(xiàn)[25]。考慮到TEM觀(guān)察區(qū)域有限,為驗(yàn)證TEM分析結(jié)果,還利用XRD分析了腐蝕樣品的物相組成,2θ角在20°~120°范圍內(nèi),掃描速率為5°/min。

2 實(shí)驗(yàn)結(jié)果

2.1 Fe13Cr5Al4Mo合金基體顯微組織

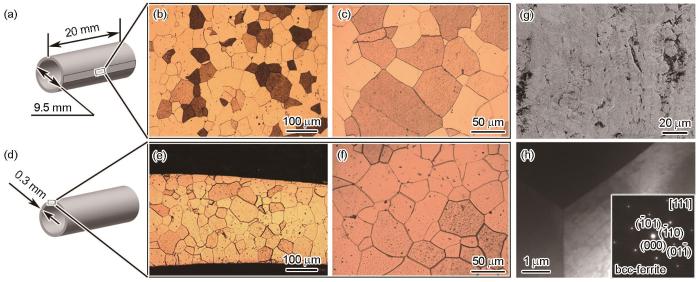

圖1為Fe13Cr5Al4Mo合金管的尺寸和取樣位置示意圖及基體顯微組織。由OM像(圖1b、c、e和f)可知,合金管表面和截面均為等軸晶組織,表明合金發(fā)生了完全再結(jié)晶。經(jīng)測(cè)量,表面晶粒的平均尺寸為(41.5 ± 12.7) μm,略大于截面晶粒尺寸((36.0 ± 6.2) μm)。從二次電子(SE)像(圖1g)可以看出,合金管表面較為粗糙,局部存在很多犁溝或深坑。FeCrAl合金管顯微組織的TEM明場(chǎng)像如圖1h所示,根據(jù)晶粒的SAED花樣(圖1h插圖)可以確定,F(xiàn)eCrAl合金基體主要由bcc結(jié)構(gòu)的鐵素體(PDF卡片06-0696)組成。

圖1

圖1 Fe13Cr5Al4Mo合金管的基體顯微組織

Fig.1 Microstructures of Fe13Cr5Al4Mo alloy tube

(a) tube dimension and surface sampling position (b, c) surface metallographic images with small and large magnifications, respectively (d) tube dimension and cross-sectional sampling position (e, f) cross-sectional metallographic images with small and large magnifications, respectively (g) secondary electron (SE) image of surface morphology (h) TEM bright field (TEM-BF) image and selected aera electron diffraction (SAED) pattern (inset) of matrix

Fe13Cr5Al4Mo合金基體中存在不同類(lèi)型的第二相(SPP),對(duì)SPP的分析結(jié)果如圖2所示。根據(jù)TEM-BF形貌(圖2a~c),SPP的尺寸在幾百納米到幾微米范圍內(nèi)。結(jié)合EDS結(jié)果和SAED花樣(圖2d~f)可以得出,基體中的SPP主要包含fcc結(jié)構(gòu)的Fe3Mo3C (PDF卡片47-1191)、體心四方(bct)結(jié)構(gòu)的YC2 (PDF卡片11-0602)和fcc結(jié)構(gòu)的Cr23C6 (PDF卡片35-0783)。需要說(shuō)明的是,由于C原子質(zhì)量較小,EDS探頭難以準(zhǔn)確獲取C元素的EDS信號(hào),因此EDS結(jié)果中C的含量均低于化學(xué)計(jì)量值。

圖2

圖2 Fe13Cr5Al4Mo合金中的第二相形貌、成分和SAED花樣

Fig.2 TEM-BF images of second phase particles (SPPs) 1-3 in Fe13Cr5Al4Mo alloy (a-c) and SAED patterns of SPPs 1-3 (d-f) (The chemical compositions of SPPs with an atomic fraction are listed in the corresponding TEM-BF images)

2.2 腐蝕增重曲線(xiàn)

圖3為Fe13Cr5Al4Mo合金和參比Zr-4合金在360℃、18.6 MPa去離子水和360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中的腐蝕增重隨時(shí)間的變化曲線(xiàn)。可以看出,F(xiàn)e13Cr5Al4Mo合金在去離子水中的腐蝕增重隨時(shí)間變化不大,均低于20 mg/dm2,且在160 d后略有下降;在Li + B水溶液中,F(xiàn)e13Cr5Al4Mo合金的腐蝕增重在250 d內(nèi)緩慢增加,但不超過(guò)15 mg/dm2,僅在220 d后略高于去離子水環(huán)境。此外,F(xiàn)e13Cr5Al4Mo合金在2種水環(huán)境中的腐蝕增重均顯著低于參比鋯合金,表明Fe13Cr5Al4Mo合金的耐腐蝕性能優(yōu)于參比鋯合金。

圖3

圖3 Fe13Cr5Al4Mo和Zr-4合金在去離子水和Li + B水溶液中的腐蝕增重曲線(xiàn)

Fig.3 Weight gain curves of Fe13Cr5Al4Mo and Zr-4 alloys exposed to deionized water and Li + B aqueous solution

2.3 氧化膜形貌

Fe13Cr5Al4Mo合金在去離子水和Li + B水溶液中腐蝕不同時(shí)間后的氧化膜表面形貌如圖4所示。在去離子水中腐蝕42 d后,合金表面出現(xiàn)了少量氧化物顆粒(圖4a),尺寸在1~5 μm范圍內(nèi)。隨腐蝕時(shí)間增加至100 d,氧化物顆粒數(shù)量增加,但尺寸無(wú)明顯變化(圖4b)。然而,當(dāng)腐蝕時(shí)間增加到250 d時(shí),合金表面氧化物顆粒明顯減少,并出現(xiàn)很多腐蝕坑(圖4c),說(shuō)明在腐蝕過(guò)程中氧化物顆粒可能發(fā)生了溶解。與去離子水不同,F(xiàn)e13Cr5Al4Mo合金表面在Li + B水溶液中腐蝕后未出現(xiàn)氧化物顆粒,仍保留有原始表面的起伏形貌,如圖4d~f所示。

圖4

圖4 Fe13Cr5Al4Mo合金在去離子水和Li + B水溶液中腐蝕不同時(shí)間后的氧化膜表面形貌

Fig.4 Surface morphologies of the oxide films formed on the Fe13Cr5Al4Mo alloy after exposure to deionized water (a-c) and Li + B aqueous solution (d-f) for 42 d (a, d), 100 d (b, e), and 250 d (c, f)

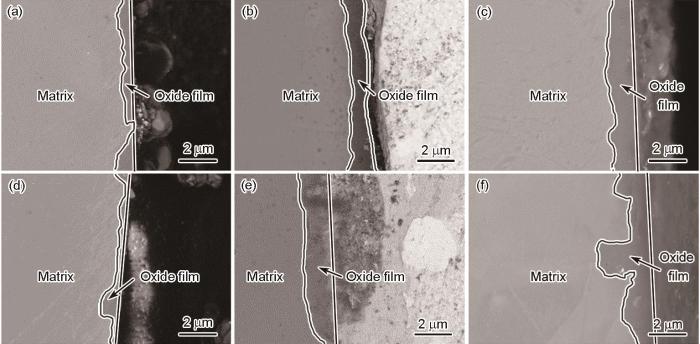

圖5為Fe13Cr5Al4Mo合金氧化膜截面形貌的背散射電子像。根據(jù)氧化膜和基體原子序數(shù)不同導(dǎo)致的襯度差異可清晰標(biāo)示出氧化膜區(qū)域,從而可以測(cè)量氧化膜厚度,測(cè)量結(jié)果列于表2中。可知,F(xiàn)e13Cr5Al4Mo合金在去離子水中腐蝕42 d后,氧化膜厚度僅為(0.52 ± 0.08) μm,且O/M界面起伏不平,如圖5a所示。在腐蝕250 d后,氧化膜厚度增加至(1.46 ± 0.20) μm,O/M界面起伏程度降低,如圖5c所示。在Li + B水溶液中,隨腐蝕時(shí)間由42 d增加至250 d,氧化膜厚度由(0.36 ± 0.12) μm增加至(1.55 ± 0.75) μm,但O/M界面起伏較大,如圖5d~f所示。

圖5

圖5 Fe13Cr5Al4Mo合金在去離子水和Li + B水溶液中腐蝕不同時(shí)間后的氧化膜截面形貌

Fig.5 Cross-sectional morphologies of the oxide films formed on the Fe13Cr5Al4Mo alloy after exposure to deionized water (a-c) and Li + B aqueous solution (d-f) for 42 d (a, d), 100 d (b, e), and 250 d (c, f)

表2 Fe13Cr5Al4Mo合金在360℃、18.6 MPa去離子水和360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中腐蝕不同時(shí)間的氧化膜厚度 (μm)

Table 2

| Water environment | 42 d | 100 d | 250 d |

|---|---|---|---|

| Deionized water | 0.52 ± 0.08 | 1.42 ± 0.80 | 1.46 ± 0.20 |

| Li + B solution | 0.36 ± 0.12 | 1.11 ± 0.23 | 1.55 ± 0.75 |

2.4 XRD分析

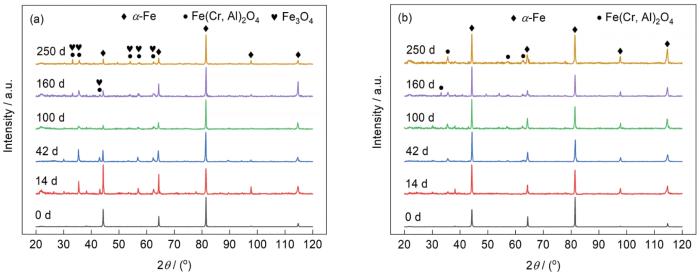

對(duì)Fe13Cr5Al4Mo合金未腐蝕樣品以及在去離子水和Li + B水溶液中腐蝕不同時(shí)間后的樣品進(jìn)行XRD分析,結(jié)果如圖6所示。其中,未腐蝕樣品的XRD譜中只出現(xiàn)了α-Fe衍射峰(PDF卡片06-0696),說(shuō)明合金基體主要由鐵素體組成,這與前述TEM表征結(jié)果(圖1f)相符。然而,F(xiàn)e13Cr5Al4Mo合金在2種水環(huán)境中腐蝕14 d后,XRD譜中開(kāi)始出現(xiàn)Fe3O4峰(PDF卡片26-1136)或Fe(Cr, Al)2O4尖晶石峰(PDF卡片03-0873)。隨腐蝕時(shí)間增至250 d,這2種氧化物對(duì)應(yīng)的衍射峰強(qiáng)度無(wú)明顯變化。事實(shí)上,XRD譜中的Fe3O4峰和Fe(Cr, Al)2O4尖晶石峰難以區(qū)分,因此這里的譜峰標(biāo)注結(jié)合了后續(xù)TEM的分析結(jié)果(見(jiàn)2.5節(jié))。此外,所有腐蝕樣品的XRD譜中均以基體α-Fe衍射峰為主,而氧化物衍射峰較弱,說(shuō)明腐蝕250 d后氧化膜厚度仍然較小,這與氧化膜截面觀(guān)察結(jié)果(圖5)一致。

圖6

圖6 Fe13Cr5Al4Mo合金在去離子水和Li + B水溶液中腐蝕不同時(shí)間后的XRD譜

Fig.6 XRD spectra of Fe13Cr5Al4Mo alloy after exposure to deionized water (a) and Li + B aqueous solution (b) for different durations

2.5 氧化膜截面顯微組織

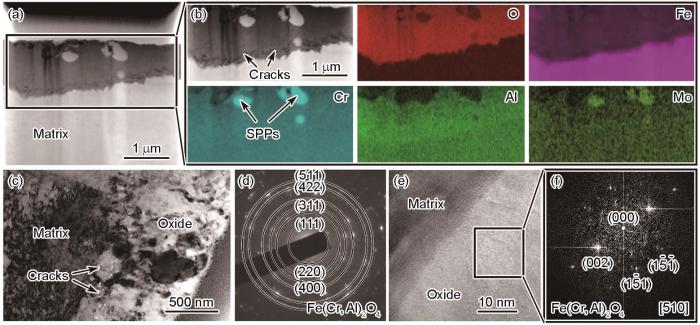

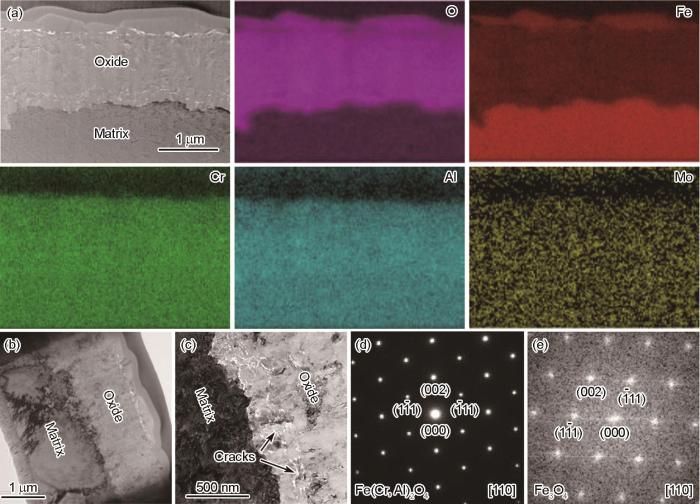

為研究氧化膜的晶體結(jié)構(gòu)和化學(xué)成分,利用TEM分別觀(guān)察了Fe13Cr5Al4Mo合金在2種水環(huán)境中腐蝕100和250 d后的氧化膜截面顯微組織。圖7為Fe13Cr5Al4Mo合金在去離子水中腐蝕100 d后氧化膜的TEM表征結(jié)果。從HAADF像(圖7a)和元素面分布(圖7b)可以看出,氧化膜的厚度不均勻,主要含F(xiàn)e、Cr、Al、O等元素。此外,氧化膜內(nèi)還存在富Cr、Mo的團(tuán)簇,根據(jù)基體顯微組織表征結(jié)果(圖2),可判定這些團(tuán)簇為Cr23C6第二相,且由O分布可知這些第二相滯后于基體發(fā)生氧化。在O/M界面附近的氧化膜一側(cè)存在大量的微孔隙和微裂紋缺陷,且互相連接、平行于O/M界面成帶狀分布。對(duì)氧化膜進(jìn)行SAED分析,結(jié)果如圖7d所示,可見(jiàn)SAED花樣呈現(xiàn)明顯的多晶環(huán)特征,經(jīng)標(biāo)定可以得出,氧化膜主要由fcc-Fe(Cr, Al)2O4納米尖晶石(PDF卡片03-0873)組成。O/M界面處的HRTEM像如圖7e所示,對(duì)氧化物區(qū)域進(jìn)行FFT變換(圖7f),也可標(biāo)定出fcc-Fe(Cr, Al)2O4結(jié)構(gòu),與SAED結(jié)果一致。

圖7

圖7 Fe13Cr5Al4Mo合金在去離子水中腐蝕100 d后氧化膜的截面顯微組織、元素分布、SAED花樣及快速Fourier變換(FFT)結(jié)果

Fig.7 Cross-sectional microstructure, element mapping, SAED pattern, and fast Fourier transformation (FFT) result of the oxide film formed on the Fe13Cr5Al4Mo alloy following exposure to deionized water for 100 d

(a) high angle annular dark field image under scanning transmission electron microscopy mode (STEM-HAADF image)

(b) STEM-HAADF image and element mapping of the selected region in Fig.7a

(c) TEM-BF image (d) SAED pattern

(e) high resolution transmission electron microscopy (HRTEM) image of the oxide/matrix (O/M) interface

(f) FFT pattern of the oxide corresponding to the rectangle region in Fig.7e

圖8為Fe13Cr5Al4Mo合金在去離子水中腐蝕250 d后氧化膜的TEM表征結(jié)果。可以看出,氧化膜同樣含有Fe、Cr、Al、O等元素,但其厚度較100 d有所增加且更加均勻,未發(fā)現(xiàn)氧化膜內(nèi)存在富Cr、Mo的團(tuán)簇。值得注意的是,在氧化膜外表面還出現(xiàn)了不連續(xù)分布的富Fe氧化物。經(jīng)過(guò)SAED或FFT分析可知,氧化膜主要為fcc-Fe(Cr, Al)2O4納米尖晶石,而外表面富Fe氧化物為fcc-Fe3O4 (PDF卡片24-0511)。

圖8

圖8 Fe13Cr5Al4Mo合金在去離子水中腐蝕250 d后氧化膜的截面顯微組織、元素分布、SAED花樣及FFT結(jié)果

Fig.8 Cross-sectional microstructure, element mapping, SAED pattern, and FFT result of the oxide film formed on the Fe13Cr5Al4Mo alloy following exposure to deionized water for 250 d

(a) bright field image under scanning transmission electron microscopy mode (STEM-BF image) and the corresponding element mapping

(b) TEM-BF image of oxide film (c) TEM-BF image of the O/M interface

(d) SAED pattern of oxide film (e) FFT pattern of outer oxide particle

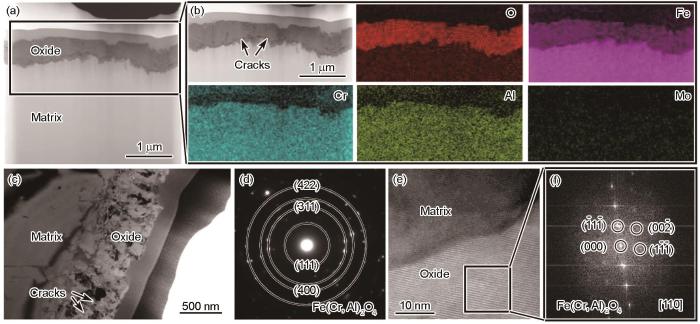

圖9為Fe13Cr5Al4Mo合金在Li + B水溶液中腐蝕100 d后氧化膜的截面顯微組織。與去離子水中的腐蝕結(jié)果相似,合金在Li + B水溶液中形成的氧化膜主要含有Fe、Cr、Al、O等元素,且在O/M界面處存在很多微孔隙。此外,對(duì)SAED和FFT花樣進(jìn)行標(biāo)定可以得出,氧化膜同樣主要由fcc-Fe(Cr, Al)2O4納米尖晶石組成。值得注意的是,根據(jù)此TEM試樣可以測(cè)得氧化膜厚度為(0.46 ± 0.09) μm,遠(yuǎn)小于SEM測(cè)量結(jié)果((1.11 ± 0.23) μm),這是因?yàn)檠趸ず穸炔痪鶆颍鳷EM試樣尺寸較小,僅能體現(xiàn)局部信息。

圖9

圖9 Fe13Cr5Al4Mo合金在Li + B水溶液中腐蝕100 d后氧化膜的截面顯微組織、元素分布、SAED花樣及FFT結(jié)果

Fig.9 Cross-sectional microstructure, element mapping, SAED pattern, and FFT result of the oxide film formed on the Fe13Cr5Al4Mo alloy following exposure to Li + B aqueous solution for 100 d

(a) STEM-HAADF image

(b) STEM-HAADF image and element mapping of the selected region in Fig.9a

(c) TEM-BF image

(d) SAED pattern

(e) HRTEM image of the O/M interface

(f) FFT pattern of the oxide corresponding to the rectangle region in Fig.9e

Fe13Cr5Al4Mo合金在Li + B水溶液中腐蝕250 d后,氧化膜的截面顯微組織如圖10所示。與腐蝕100 d相比,氧化膜厚度增加,O/M界面起伏不平。結(jié)合元素面分布和SAED結(jié)果,同樣可確定氧化膜為fcc-Fe(Cr, Al)2O4納米尖晶石結(jié)構(gòu)。然而,與去離子水中250 d的腐蝕結(jié)果不同,Li + B水溶液中形成的氧化膜外表面未發(fā)現(xiàn)富Fe的氧化物。

圖10

圖10 Fe13Cr5Al4Mo合金在Li + B水溶液中腐蝕250 d后氧化膜的截面顯微組織、元素分布和SAED花樣

Fig.10 Cross-sectional microstructure, element mapping, and SAED pattern of the oxide film formed on the Fe13Cr5Al4Mo alloy following exposure to Li + B aqueous solution for 250 d

(a) STEM-BF image and the corresponding element mapping (b) TEM-BF image (c) SAED pattern

3 分析討論

3.1 Fe13Cr5Al4Mo合金在高溫高壓水環(huán)境中的腐蝕過(guò)程

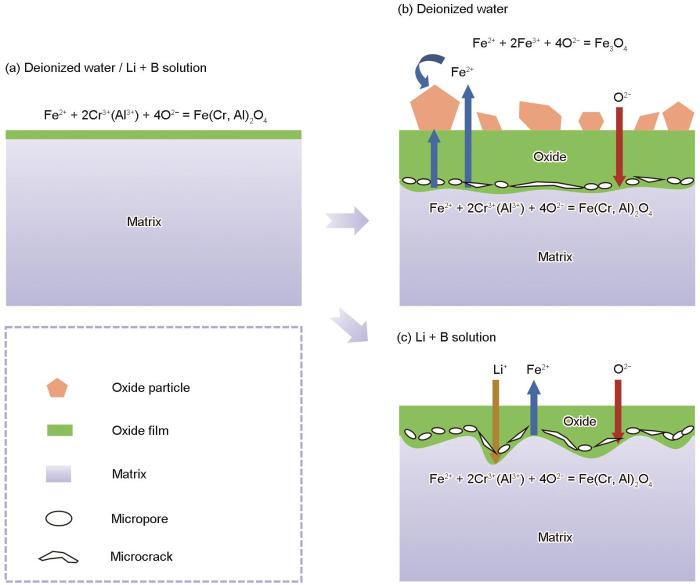

根據(jù)Fe13Cr5Al4Mo合金氧化膜的顯微組織表征結(jié)果(圖5~10),在360℃、18.6 MPa去離子水和360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中形成的氧化膜均主要由Fe(Cr, Al)2O4納米尖晶石組成,在去離子水中Fe13Cr5Al4Mo合金外表面還形成了Fe3O4顆粒,這與FeCrNi不銹鋼在高溫高壓水環(huán)境中的腐蝕行為相似[26~29]。現(xiàn)有不銹鋼的高溫腐蝕理論和模型表明[30~34],不銹鋼的腐蝕主要包括O在合金表面的吸附和電離、金屬陽(yáng)離子在O/M界面的產(chǎn)生以及離子通過(guò)氧化膜的擴(kuò)散等分步驟,其中O2-和金屬陽(yáng)離子在氧化膜內(nèi)的擴(kuò)散為氧化速率控制步驟。因此,根據(jù)上述理論并結(jié)合本工作腐蝕結(jié)果,可以提出Fe13Cr5Al4Mo合金在高溫高壓水環(huán)境中的腐蝕模型,如圖11所示。

圖11

圖11 Fe13Cr5Al4Mo合金在高溫高壓水環(huán)境中的腐蝕過(guò)程示意圖

Fig.11 Schematics of corrosion process of the Fe13Cr5Al4Mo alloy in high-temperature high-pressure water environments

(a) initial corrosion stage

(b) stable corrosion stage in deionized water

(c) stable corrosion stage in Li + B aqueous solution

在腐蝕初期,合金基體與水介質(zhì)直接接觸,由于2者界面處氧含量較高,基體中的Fe、Cr、Al元素均發(fā)生氧化,形成Fe(Cr, Al)2O4尖晶石氧化物,如圖11a所示。隨腐蝕進(jìn)行,合金表面生成一層尖晶石氧化膜,將合金基體與水介質(zhì)隔離開(kāi)。此時(shí),腐蝕過(guò)程主要依靠O2-和金屬陽(yáng)離子通過(guò)氧化膜的擴(kuò)散進(jìn)行,氧化膜厚度隨時(shí)間延長(zhǎng)而逐漸增加。在去離子水中腐蝕時(shí),F(xiàn)e13Cr5Al4Mo合金外表面還形成了Fe3O4顆粒(圖4),這是因?yàn)殍F離子在氧化膜內(nèi)的擴(kuò)散速率較快,部分鐵離子擴(kuò)散至合金表面,通過(guò)固態(tài)傳輸機(jī)制[32,35]或溶解-再沉積機(jī)制[30]在外表面形成Fe3O4顆粒,如圖11b所示。

值得注意的是,2種水環(huán)境中,在O/M界面附近的氧化膜內(nèi)均形成了大量微孔隙或微裂紋等缺陷,這可能與氧化膜內(nèi)應(yīng)力有關(guān)。由于Fe、Cr和Al氧化為Fe(Cr, Al)2O4尖晶石的Pilling-Bedworth (P.B.)比為2[36],使氧化膜內(nèi)部尤其是O/M界面處產(chǎn)生較大內(nèi)應(yīng)力,從而導(dǎo)致孔隙和裂紋等缺陷形成。此外,腐蝕過(guò)程中由于鐵離子向外擴(kuò)散速率較快,容易在O/M界面處產(chǎn)生大量空位[9],這些空位通過(guò)擴(kuò)散和聚集形成空位團(tuán)簇和微孔隙等缺陷,在氧化膜內(nèi)應(yīng)力作用下也可擴(kuò)展成為微裂紋,如圖11b和c所示。雖然這些缺陷的存在一定程度上可以增加O2-和金屬陽(yáng)離子的擴(kuò)散速率,但由于氧化膜整體上較為致密,且Fe(Cr, Al)2O4尖晶石能夠阻礙金屬陽(yáng)離子的擴(kuò)散[35],具有較好的保護(hù)作用,因此Fe13Cr5Al4Mo合金的腐蝕速率明顯小于參比Zr-4合金。

Ning等[16]在研究Fe13Cr5Al4Mo合金在360℃、19 MPa、2.3 mg/L Li + 1200 mg/L B除氧(溶解氧含量< 5 μg/L)水溶液中的腐蝕行為時(shí),發(fā)現(xiàn)腐蝕100 d后在內(nèi)層氧化膜和基體之間存在一層由Cr/Al氧化物和Fe單質(zhì)組成的“過(guò)渡層”,即合金發(fā)生了內(nèi)氧化。然而,本工作中相似成分的FeCrAl合金在360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中腐蝕相同時(shí)間后未出現(xiàn)內(nèi)氧化現(xiàn)象,如圖7所示。分析認(rèn)為,造成這種差異的原因可能與水溶液中的氧含量有關(guān)。在完全除氧條件(溶解氧含量< 5 μg/L)下,O/M界面處的氧含量很低,由于Cr、Al元素發(fā)生氧化的平衡氧分壓遠(yuǎn)小于Fe[37],因此O/M界面處只有Cr、Al發(fā)生氧化,形成Cr/Al氧化物和Fe單質(zhì)的“過(guò)渡層”。然而,本工作中由于未完全除氧,水溶液中仍存在一定量的溶解氧(含量< 40 μg/L),較多的O2-可通過(guò)氧化膜擴(kuò)散至O/M界面處,使Fe、Cr和Al元素均被氧化,從而形成Fe(Cr, Al)2O4尖晶石氧化膜,而無(wú)“過(guò)渡層”產(chǎn)生。

3.2 Li + B對(duì)Fe13Cr5Al4Mo合金腐蝕行為的影響

根據(jù)腐蝕增重曲線(xiàn)(圖3)和氧化膜厚度測(cè)量結(jié)果(表2),當(dāng)腐蝕時(shí)間不超過(guò)100 d時(shí),F(xiàn)e13Cr5Al4Mo合金在Li + B水溶液中的腐蝕增重和氧化膜厚度均小于去離子水,表明Li + B的添加一定程度上降低了Fe13Cr5Al4Mo合金的氧化速率。然而,當(dāng)Fe13Cr5Al4Mo合金在Li + B水溶液中腐蝕250 d后,由于合金基體局部腐蝕嚴(yán)重,導(dǎo)致O/M界面起伏較大,使氧化膜厚度平均值增加。此外,根據(jù)氧化膜表面形貌(圖4),在Li + B水溶液中腐蝕250 d后,F(xiàn)e13Cr5Al4Mo合金表面仍無(wú)氧化物顆粒形成。通過(guò)對(duì)比分析去離子水和Li + B水溶液中的腐蝕結(jié)果可以推測(cè),造成上述差異的原因可能與Li + B水溶液較高的pH值和Li+、B3+的相互作用有關(guān)。

去離子水的pH值隨溫度升高而變化,當(dāng)溫度由室溫升至300℃時(shí),pH值由7降至5.6,但去離子水仍保持中性[38]。若在去離子水中添加一定量的LiOH和H3BO3,可使水溶液的pH值增加。例如,含有2.2 mg/L Li + 1200 mg/L B的水溶液在300℃時(shí)的pH值為6.9[39,40],高于相同溫度下去離子水的pH值(5.6)。由于本實(shí)驗(yàn)中的Li + B濃度(3.5 mg/L Li + 1000 mg/L B)與核燃料運(yùn)行初期一回路水中的Li + B濃度相近,根據(jù)文獻(xiàn)[17]可推測(cè)Li + B水溶液的pH值在7.0~7.4范圍內(nèi),呈弱堿性。根據(jù)熱力學(xué)計(jì)算[41,42],鐵離子在300℃高溫高壓水中的溶解度先隨pH值升高而減小,在pH值7.0~7.4時(shí)降至最小,之后隨pH值升高而增加。因此,F(xiàn)e13Cr5Al4Mo合金在Li + B水溶液中腐蝕時(shí),堿性水環(huán)境能減緩氧化物的溶解,進(jìn)而抑制鐵離子通過(guò)溶解-再沉積方式形成氧化物顆粒,導(dǎo)致合金表面無(wú)氧化物顆粒形成。

研究[18,19,23]表明,Li+的存在能加速690鎳基合金和Zr-4、HANA-4及ZIRLO等鋯合金的腐蝕,而B(niǎo)3+的添加可以減弱Li+的加速腐蝕作用。盡管Li+、B3+對(duì)合金腐蝕的作用機(jī)理尚未完全明確,但已有研究發(fā)現(xiàn),690合金腐蝕過(guò)程中Li+可以增加氧離子空位通過(guò)氧化膜的擴(kuò)散速率,而B(niǎo)3+的存在一定程度上抑制了Li+的擴(kuò)散[18]。此外,Cox等[43]提出鋯合金氧化膜內(nèi)四方或立方結(jié)構(gòu)的ZrO2先于單斜ZrO2溶解于LiOH溶液中,導(dǎo)致內(nèi)層氧化膜疏松多孔,從而加速鋯合金腐蝕;加入H3BO3可以形成可溶性的復(fù)雜Zr-Li-B鹽并堵塞孔洞,從而抑制LiOH對(duì)鋯合金耐腐蝕性能的不利影響。基于上述文獻(xiàn)研究可以推測(cè),Li+和B3+的相互作用是導(dǎo)致本工作中Fe13Cr5Al4Mo合金在Li + B水溶液和去離子水中氧化速率不同的重要原因。然而,由于Li、B原子序數(shù)較小且含量很低,TEM配備的EDS探頭難以檢測(cè)到2者的EDS信號(hào),不能給出Li、B元素在氧化膜內(nèi)的準(zhǔn)確分布,因此,Li + B對(duì)Fe13Cr5Al4Mo合金腐蝕行為的影響機(jī)制仍需深入研究。

4 結(jié)論

(1) Fe13Cr5Al4Mo合金在360℃、18.6 MPa去離子水和360℃、18.6 MPa、3.5 mg/L Li + 1000 mg/L B水溶液中的腐蝕增重及其增長(zhǎng)速率明顯小于參比Zr-4合金,其耐腐蝕性能優(yōu)于鋯合金。

(2) 2種水環(huán)境下Fe13Cr5Al4Mo合金表面均形成一層由Fe(Cr, Al)2O4納米尖晶石組成的氧化膜,在去離子水中合金外表面還生成了Fe3O4顆粒。

(3) 靠近O/M界面處的氧化膜內(nèi)存在帶狀分布的微孔隙或微裂紋缺陷,可能與氧化膜內(nèi)應(yīng)力和鐵離子的快速向外擴(kuò)散有關(guān)。

(4) 高溫高壓水中添加Li + B使Fe13Cr5Al4Mo合金的腐蝕增重和氧化膜厚度發(fā)生改變,且抑制了外層氧化顆粒的形成,推測(cè)與Li+和B3+等離子的相互作用以及水溶液較高的pH值有關(guān)。

來(lái)源-金屬學(xué)報(bào)“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)