分享:Zr-Sn-Nb-Fe-V合金在過熱蒸汽中的周期性鈍化-轉折行為

廖京京, 張偉, 張君松, 吳軍, 楊忠波, 彭倩, 邱紹宇 ,

,

研究了2種高Nb、低Nb含量新型Zr-Sn-Nb-Fe-V合金在400℃、10.3 MPa過熱蒸汽中的長期均勻腐蝕行為,發現2種合金均表現出周期性鈍化-轉折規律,對其演變行為及機制進行了深入研究。多次轉折發生后,氧化膜顯微組織仍呈規律性分層,柱狀晶及缺陷帶周期性出現。轉折前,氧化膜/金屬界面起伏強度及四方ZrO2 (t-ZrO2)等效厚度隨時間延長而逐漸增大,轉折時均快速減小;氧化組織再次鈍化-轉折時,2者演變規律均與初次轉折相同。分析認為,轉折時缺陷帶的產生受到氧化膜/金屬界面的粗糙起伏畸變及t-ZrO2相變共同影響,周期性氧化規律的產生與起伏強度、t-ZrO2等效厚度達到最大臨界值的周期性密不可分。Raman光譜分析表明t-ZrO2的280 cm-1特征峰負偏移,定性地反映了t-ZrO2中O空位濃度。O空位濃度在鈍化階段保持穩定,轉折時迅速下降,2種合金的耐腐蝕性差異與O空位濃度差異相關。

關鍵詞:

Zr具有較低的熱中子吸收截面,鋯合金在壓水堆一回路環境下具有較好的服役性能,是壓水核反應堆唯一使用的包殼材料[1]。為提高核能發電的經濟性及競爭力,反應堆堆芯技術逐漸朝著提高燃料燃耗深度及換料周期的趨勢發展,這對鋯合金的服役性能要求進一步提高。鋯合金的耐腐蝕性能是制約鋯合金服役周期的主要因素之一,其研究有益于改進合金設計并推進鋯合金服役壽命預測[2]。

在高溫高壓水汽環境腐蝕條件下,鋯合金將出現均勻腐蝕增重。腐蝕過程中,合金表面將形成致密柱狀晶氧化物,使腐蝕增重呈拋物線或立方關系(即鈍化過程)。當氧化膜厚度達到2~3 μm時,氧化膜由于內應力等因素導致其失去致密性,氧化膜中產生大量連通裂紋,使腐蝕介質得以無阻礙地到達氧化膜/金屬(O/M)界面,使腐蝕速率快速增加,即發生腐蝕轉折(transition)[1,2]。盡管有研究[3,4]報道了合金元素、加工工藝、熱處理工藝對腐蝕行為的影響,但目前仍不清楚氧化膜內是何種因素導致轉折發生。Likhanskii和Evdokimov[5]發現O/M界面的波動起伏對氧化膜完整性造成影響,氧化膜中內應力聚集被認為是導致轉折的主要原因[6,7];Preuss等[8]認為,氧化時形成的亞穩四方ZrO2 (t-ZrO2)在轉折時的不穩定相變將引起轉折,但該觀點仍缺乏直接證據。此外,雖然文獻中廣泛報道了鋯合金在長期腐蝕時存在周期性的鈍化-轉折氧化規律[2],但僅針對初次轉折前后的腐蝕行為開展了深入分析[9,10],而在初次轉折后,長期腐蝕過程中的氧化組織演變規律卻少有報道,這制約了對鋯合金腐蝕行為的全面理解。

本工作基于前期工作基礎[11,12],系統研究了2種新型Zr-Sn-Nb-Fe-V合金在過熱蒸汽腐蝕條件下的長期腐蝕行為,尤其關注了氧化的周期性鈍化-轉折行為,深入剖析了該過程中氧化膜顯微組織的演變行為,并通過Raman光譜分析O/M界面t-ZrO2等效厚度及O空位濃度的實驗方法,進一步明確了長期腐蝕中周期性鈍化-轉折行為機制。

1 實驗方法

實驗采用了2種新型鋯合金包殼管材材料,分別為低Nb含量的Zr-0.5Sn-0.15Nb-0.5Fe-0.25V合金(質量分數,%,下同) (N2合金),以及高Nb含量的Zr-0.2Sn-1.3Nb-0.1Fe-0.05V合金(N3合金)。有研究[13]表明,鋯合金中微量V元素的添加有利于提高其耐腐蝕性能。國際上,部分耐高燃耗腐蝕的新型鋯合金中同樣添加了V元素,這反映出V元素對鋯合金耐腐蝕性能的有利性[1]。本工作所用包殼材料的制備工藝、合金組織及第二相成分參考文獻[11],2種合金均為完全再結晶組織,晶粒平均尺寸約2 μm,第二相平均尺寸約90 nm,第二相在合金中均勻分布。2種合金固溶元素量有較大不同,第二相成分、結構差異較大。

依據ASTM G2M—006標準,在容量為5 L的316不銹鋼靜態高壓釜中進行腐蝕實驗。腐蝕樣品尺寸為外徑9.6 mm、壁厚0.57 mm、長度50 mm的包殼管材,樣品表面經30%H2O + 30%HNO3 + 30%H2SO4 + 10%HF (體積分數)溶液酸洗,表面光亮。腐蝕條件為400℃、10.3 MPa除氧過熱蒸汽,除氧方法為在140℃時熱力除氧。腐蝕時間長達800 d,腐蝕過程中密集取樣。

對腐蝕不同時間后的樣品進行分析,包括氧化膜截面、內表面形貌以及t-ZrO2等效厚度、O空位濃度。氧化膜截面樣品制備方法為:采用樹脂熱鑲,進行精細研磨,隨后進行長時間小幅度振動拋光獲得光亮平整截面。使用Nano400掃描電子顯微鏡(SEM)觀察氧化膜截面形貌。氧化膜截面薄膜樣品采用超高精密聚焦離子束(FIB)切割獲得,所用設備為雙束系統FIB NB5000,制備方法為:首先在樣品表面涂覆一層Pt,以保護合金表面氧化膜;然后利用離子束在涂層的兩邊打出2個凹坑,使中間留下1 μm左右厚的薄膜;接著利用Pt噴涂以及離子束切割將遺留的區域從樣品中取出;最后用一系列離子束流精密拋光試樣表面,并使其厚度減薄至100 nm以下。采用Tecnai G2 F30透射電子顯微鏡(TEM)對氧化膜薄膜樣品進行觀察。

暴露O/M界面的氧化膜內表面樣品制備方法為:將腐蝕樣品浸泡于45%H2O + 45%HNO3 + 10%HF (體積分數)中若干時間,通過酸洗去除金屬基體;隨后將不溶于酸溶液的氧化膜沿內表面朝外粘貼。首先利用Nano400 SEM觀察O/M界面;其次,利用LEXT OLS4000共聚焦激光掃描顯微鏡(CLSM)測量內表面氧化膜樣品的三維形貌(CLSM橫向分辨率約為100 nm,高度方向分辨率可達10 nm),并分析界面起伏強度(均方根斜率)。使用Invia激光共聚焦Raman光譜儀測試了內表面樣品氧化物相,測試激光波長為514 nm,各樣品分別測試至少10個點以統計物相特征的平均值。

2 實驗結果及分析

2.1 腐蝕動力學

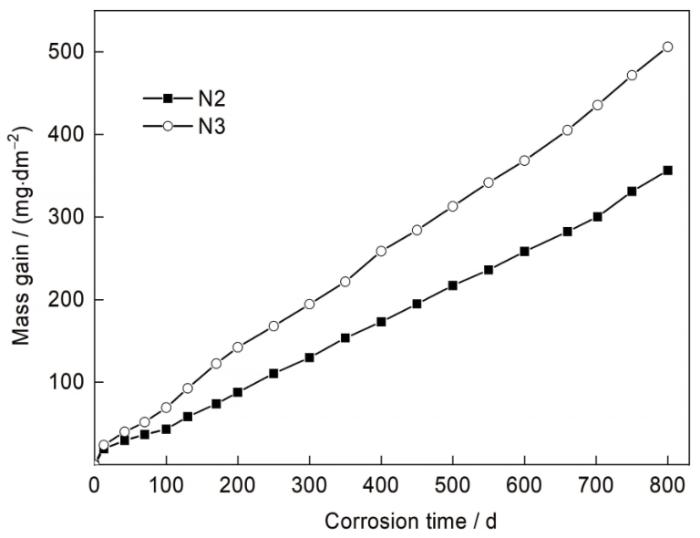

N2和N3合金在400℃、10.3 MPa高溫蒸汽中的增重曲線如圖1所示。腐蝕增重動力學關系擬合結果如表1所示,其中轉折前使用冪函數增重關系擬合,而轉折后近似使用線性關系擬合,tdx 為合金發生轉折的時間(x = 2代表N2合金,x = 3代表N3合金)。可以看出,鋯合金長期腐蝕滿足周期性鈍化-轉折規律,腐蝕性能由反應速率及轉折時間控制[2]。N2合金反應速率更慢,其轉折時間顯著長于N3合金,N2合金具有更優的堆外耐腐蝕性能。

圖1

圖1 Zr-0.5Sn-0.15Nb-0.5Fe-0.25V (N2)和Zr-0.2Sn-1.3Nb-0.1Fe-0.05V (N3)合金在400℃、10.3 MPa高溫蒸汽中的腐蝕增重曲線

Fig.1 Mass gain curves of Zr-0.5Sn-0.15Nb-0.5Fe-0.25V (N2) and Zr-0.2Sn-1.3Nb-0.1Fe-0.05V (N3) alloys corroded in 400oC and 10.3 MPa steam

表1 腐蝕動力學關系擬合結果

Table 1

| Alloy |

tdx d |

Mass gain at transition point mg·dm-2 |

Kinetics law in the pre-transition |

Quasi-linear relationship in the post-transition |

|---|---|---|---|---|

| N2 | 130 | 45.04 | 6.76t0.42 | 0.44t - 0.26 |

| N3 | 80 | 51.75 | 7.19t0.46 | 0.60t + 16.30 |

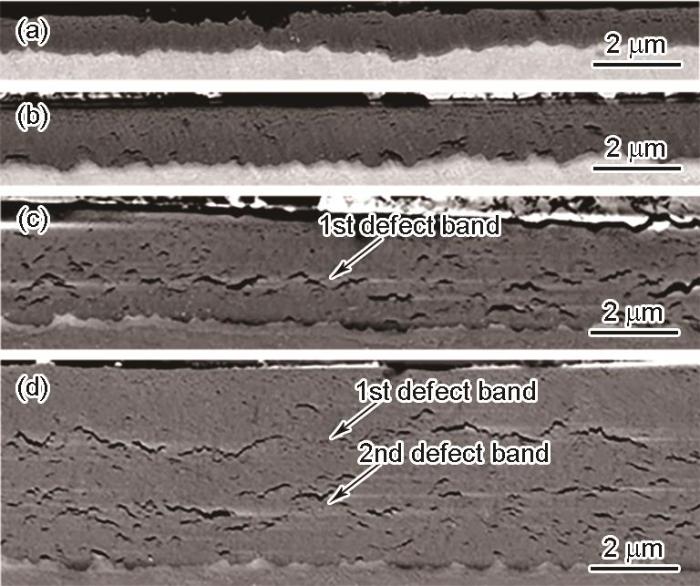

2.2 氧化膜組織形貌演變

N2合金腐蝕不同時間后的氧化膜截面形貌的SEM像如圖2所示。以腐蝕狀態參數反映腐蝕所處階段,其計算方法如下式:

式中,Tx 為合金腐蝕狀態參數,x = 2時代表N2合金腐蝕狀態參數,x = 3時代表N3合金腐蝕狀態參數;t為腐蝕時間。根據周期性鈍化-轉折規律可以得到,當0 < Tx < 1時,腐蝕處于初次轉折前的鈍化階段;當1 ≤ Tx < 2時,腐蝕處于初次轉折后的再鈍化階段;當n - 1 ≤ Tx < n時(n為大于2的整數),腐蝕處于第n - 1次轉折后、第n次轉折前的再鈍化階段。N2合金轉折時間為td2 = 130 d,腐蝕120 d時,T2 = 120 d / 130 d = 0.92,表明處于轉折發生前;腐蝕200 d時,T2 = 1.54,表明處于初次轉折后的再鈍化階段。從圖2可見,轉折前,N2合金氧化膜完整性較好,僅局部存在孤立橫向裂紋(圖2a~c);但轉折后出現平行于界面的缺陷帶(defect band) (圖2d和e),導致氧化膜致密性喪失。缺陷帶的出現標志了轉折的發生[14]。O/M界面始終存在形似正弦函數的起伏波動,且容易在O/M界面的金屬凸起位置發現橫向裂紋。

圖2

圖2 N2合金腐蝕不同時間后氧化膜截面形貌的SEM像

Fig.2 Cross-section SEM images of N2 alloy corroded for 40 d (T2 = 0.31) (a), 80 d (T2 = 0.62) (b), 120 d (T2 = 0.92) (c), 160 d (T2 = 1.23) (d), and 200 d (T2 = 1.54) (e) (T2 is the corrosion state parameter of N2 alloy. T2 = 0.92 indicates that corrosion is in pre-transition stage, and T2 = 1.54 indicates that corrosion is in re-densification stage after primary transition)

N3合金轉折時間為td3 = 80 d,腐蝕100 d時,T3 = 1.25,表明處于初次轉折后的再鈍化階段;腐蝕200 d時,T3 = 2.5,表明處于2次轉折后的再鈍化階段。N3合金腐蝕不同時間后氧化膜截面形貌的SEM像如圖3所示。轉折前氧化膜完整致密(圖3a和b),腐蝕100 d后觀察到1條缺陷帶(圖3c),腐蝕200 d后觀察到2條缺陷帶(圖3d),缺陷帶數目與腐蝕狀態參數對應。

圖3

圖3 N3合金腐蝕不同時間后氧化膜截面形貌的SEM像

Fig.3 Cross-section SEM images of N3 alloy corroded for 20 d (T3 = 0.25) (a), 60 d (T3 = 0.75) (b), 100 d (T3 = 1.25) (c), and 200 d (T3 = 2.50) (d) (T3 is the corrosion state parameter of N3 alloy. T3 = 1.25 indicates that corrosion is in re-densification stage after primary transition, and T3 = 2.50 indicates that corrosion is in re-densification stage after secondary transition)

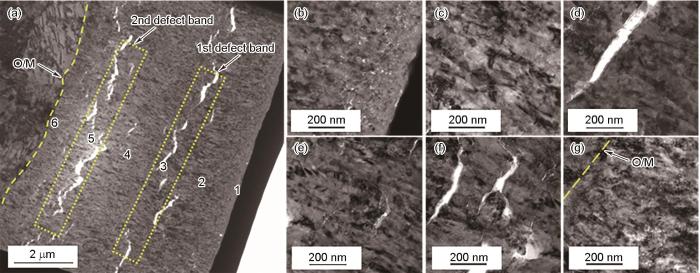

N3合金腐蝕200 d后氧化膜的TEM明場像如圖4所示。從圖4a中觀察到2條更清晰的缺陷帶,缺陷帶中包含較大的連通橫向裂紋以及大量細密的多孔等軸晶缺陷,這是導致轉折的重要橫向微觀通道,其產生原因將進一步分析。圖4b~g表明,從氧化膜外側至O/M界面,形貌組織依次為1st等軸晶、1st柱狀晶 、1st缺陷帶、2nd柱狀晶、2nd缺陷帶、3rd柱狀晶,缺陷帶之間間距均勻,約為2.9 μm。該結果表明多次轉折發生后,氧化膜顯微組織仍呈規律性分層。

圖4

圖4 N3合金腐蝕200 d后氧化膜的TEM像

Fig.4 TEM images of oxide foil of N3 alloy corroded for 200 d (a) and locally magnified images of areas 1 (b), 2 (c), 3 (d), 4 (e), 5 (f), and 6 (g) in Fig.4a (O/M—oxide film/metal)

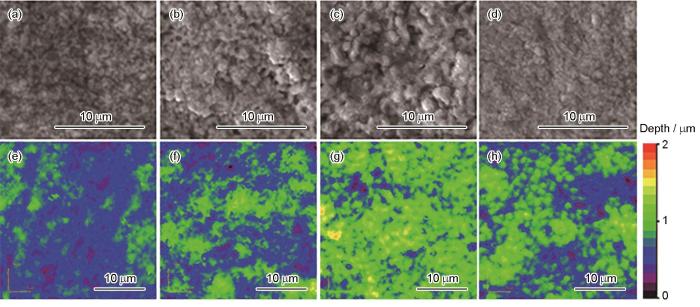

由于O/M界面起伏易導致界面部位氧化膜開裂,進一步對界面起伏演變行為進行了分析。圖5a~d為N2合金腐蝕不同時間后氧化膜內表面SEM像。可見,內界面常呈現“菜花”狀形貌,其“菜花”隆起顆粒在轉折前逐漸增大,轉折后明顯減小。“菜花”隆起形貌的本質為界面起伏波動。為定量獲得界面起伏的演變規律,利用CLSM分析了基體溶解后的氧化膜內表面樣品三維形貌,如圖5e~h所示。界面均方根梯度(即起伏強度,Sdq),反映了界面在橫向與高度方向變化,常被用作代表界面不平整程度,其計算如下式所示[10]:

圖5

圖5 N2合金腐蝕不同時間后氧化膜內表面SEM像和CLSM三維形貌像

Fig.5 SEM images (a-d) and CLSM 3D images (e-h) of inner-face of N2 alloy corroded for 20 d (T2 = 0.15) (a, e), 60 d (T2 = 0.46) (b, f), 120 d (T2 = 0.92) (c, g), and 140 d (T2 = 1.08) (d, h)

式中,z(x, y)為起伏高度在橫向的分布函數,A為測試內表面面積。

平均起伏強度隨時間的演變關系如圖6所示。可見,在轉折前,起伏強度隨時間增加而增大,轉折后顯著減小;2種合金起伏強度最大臨界值相近,均為0.25;N3合金界面起伏演變明顯快于N2合金,這與2種合金轉折時間相對應;初次轉折后的再鈍化階段,起伏強度再次隨時間增加而增大,第二次轉折時再次減小。以上結果表明,內表面形貌的演變滿足周期演變規律。N3合金在第二次轉折后Sdq數據規律性較差,這是由于不同樣品長期腐蝕后腐蝕狀態的差異性增大。

圖6

圖6 N2和N3合金腐蝕氧化膜/金屬界面的起伏強度隨時間的演變

Fig.6 Evolutions of undulation intensity (Sdq) versus corrosion time of the O/M interface of N2 and N3 alloys

導致鋯合金O/M界面粗糙起伏的根本原因是合金腐蝕速率的不均勻起伏,腐蝕速率的不均勻起伏主要與材料晶粒取向、化學成分的不均勻起伏以及缺陷分布等因素相關[12]。另外,局部過大的起伏振幅/波長比易導致界面氧化膜內產生橫向裂紋,研究[12]表明,開裂原因可能為該部位應力聚集或四方相相變。轉折的發生與孤立裂紋及連通裂紋的產生存在密切關系[15]。隨界面波動起伏強度增加,不斷在局部產生孤立橫向裂紋;在轉折發生時,起伏強度達到最大臨界值,孤立橫向裂紋逐漸相互連接形成連通橫向裂紋,構成腐蝕介質滲透的重要通道。O/M界面起伏強度周期性達到臨界狀態,可能是轉折周期性發生的部分原因。由于微區應力大小與界面起伏密切相關[16],因此界面微觀起伏的周期性也反映了微觀區域應力變化的周期性規律。該結論與鋯合金氧化膜宏觀應力演變規律并不相同,宏觀上,應力隨膜厚的增加逐漸降低[17]。

2.3 O/M界面t-ZrO2 演變

轉折時,缺陷帶中不僅產生了較大的連通裂紋,還產生了大量細密多孔等軸晶缺陷。由于起伏導致的氧化膜開裂主要為平行于O/M界面的橫向裂紋[12],多孔等軸晶缺陷主要由其他因素導致。Zr與水腐蝕反應生成大量亞穩氧化相[18],其中t-ZrO2最為重要,t-ZrO2→單斜ZrO2 (m-ZrO2)相變易產生等軸晶[19],且t-ZrO2相變也是轉折發生的重要原因,因此利用Raman光譜對內表面氧化膜樣品進行了物相分析,圖7所示為N2和N3合金在過熱蒸汽下腐蝕不同時間的內表面Raman光譜。其中,280 cm-1代表t-ZrO2特征峰位,178及192 cm-1代表m-ZrO2峰位。壓應力以及O空位是O/M界面t-ZrO2的穩定劑[12],測試結果表明,即便基體溶解導致氧化膜中的宏觀壓應力大量釋放,t-ZrO2在基體溶解后仍穩定存在,這與前期工作結果[20]一致。

圖7

圖7 N2及N3合金內表面Raman 光譜

Fig.7 Raman spectra of inner face of N2 (a) and N3 (b) alloys

利用下式計算t-ZrO2體積分數(ftet)[8]:

式中,It(280)為t-ZrO2的280 cm-1峰強度,Im(178)和Im(192)分別為m-ZrO2的178和192 cm-1峰強度。t-ZrO2含量近似反映了激光探測區域內的t-ZrO2體積分數,且由于t-ZrO2主要分布在O/M界面,則界面t-ZrO2等效厚度(d

式中,d0為激光穿透有效厚度。當激光入射深度大于氧化膜厚度時,d0取為氧化膜厚度;當激光入射深度小于氧化膜厚度時,d0取為激光入射深度。內表面樣品測試時,514 nm波長激光在ZrO2膜層中的入射深度約為1.5 μm[20]。

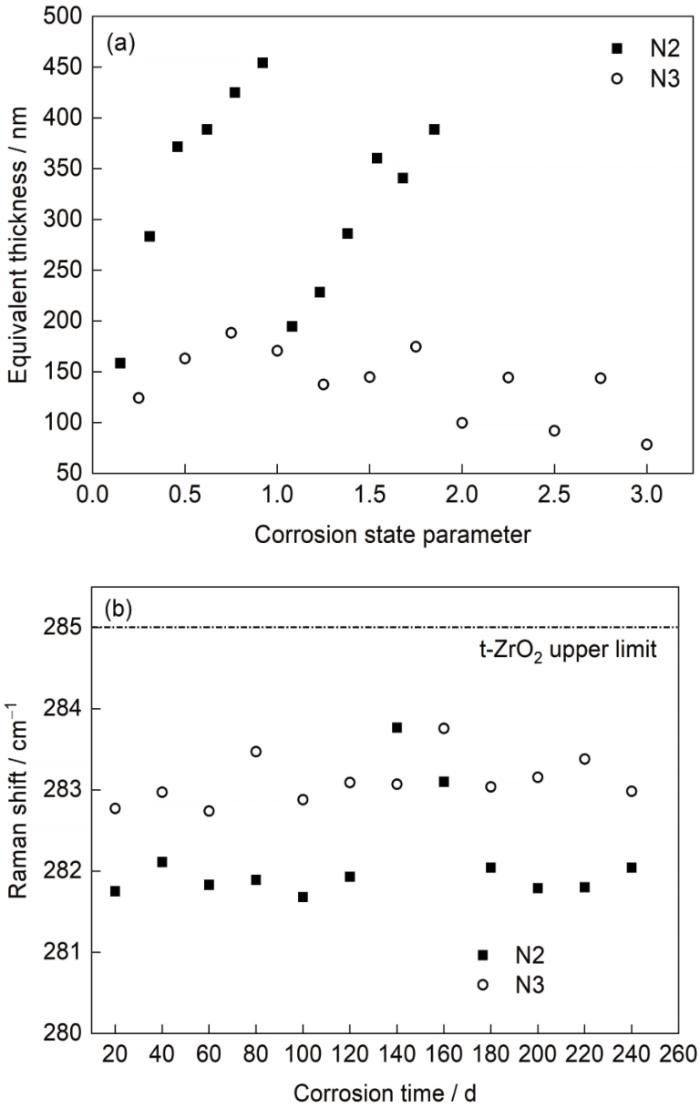

根據以上計算方法,分析了N2和N3合金氧化膜中t-ZrO2等效厚度隨腐蝕狀態參數的變化規律,如圖8a所示。轉折前,隨時間增加,t-ZrO2等效厚度逐漸增加;直至轉折時,t-ZrO2厚度達到臨界尺寸而陡降,這暗示了t-ZrO2→m-ZrO2相變的發生;第二次鈍化-轉折時,t-ZrO2等效厚度演變規律與第一次相同,t-ZrO2生長與腐蝕狀態參數對應。結果表明,與起伏強度演變規律相同,O/M界面t-ZrO2等效厚度同樣周期性達到臨界狀態,這是轉折周期性發生的重要原因之一。

圖8

圖8 t-ZrO2等效厚度隨腐蝕狀態參數的變化規律及內表面t-ZrO2特征峰位隨腐蝕時間演變

Fig.8 Evolutions of equivalent tetragonal thickness versus corrosion stage parameter (a) and t-ZrO2 peaks versus corrosion time (b)

N2合金t-ZrO2最大臨界厚度為450 nm左右,而N3合金臨界厚度僅為200 nm左右,N2合金的t-ZrO2晶體穩定性更高。本工作測量得到的t-ZrO2等效厚度遠大于其熱力學晶粒穩定最大尺寸(約30 nm),這是由于t-ZrO2臨界尺寸隨O/M界面壓應力、O空位濃度的增大而增大[21]。

Raman光譜特征峰位反映了特定化學鍵畸變情況,利用特征峰位漂移可定量計算應力大小。對t-ZrO2的280 cm-1特征峰位進行了統計,其隨時間演變規律如圖8b所示。在氧化膜鈍化生長階段,280 cm-1峰位較固定;而發生轉折時,峰位迅速上升,再次鈍化后峰位再次下降,280 cm-1峰位變化同樣具有與鈍化-轉折相同的周期。氧化物晶體內存在應力、O空位等引入的晶體畸變時,Raman峰位將偏移。鋯合金表面的t-ZrO2上限峰位為285 cm-1,當壓應力、O空位導致的晶格壓縮越大時,其峰位將向低頻偏移[22]。本工作所測氧化膜內表面樣品在基體溶解后,壓應力導致的光譜偏移基本消除,殘余峰位偏移僅由O空位引起。因此,280 cm-1峰位向低頻偏移越大,可推斷t-ZrO2中O空位濃度越高[20]。N2合金內表面穩定峰位約為281.8 cm-1,N3合金峰位約為283.0 cm-1,N2合金t-ZrO2中O空位濃度更大,這部分佐證了N2合金氧化膜內t-ZrO2臨界尺寸更大的結論。此外,對氧化膜橫截面臨界轉折區域的高分辨Raman光譜面掃的研究[23]表明,轉折前一刻,O/M界面t-ZrO2中出現應力陡降的現象,推測其可能是O空位含量突然降低的直觀表現,這與本工作中所發現的轉折時Raman峰位向高頻偏移的結果一致。

合金元素的差異是導致N2和N3合金中t-ZrO2差異的最可能原因[20]。O空位濃度受合金元素添加、合金元素在腐蝕界面的偏析、加工工藝等影響,由于N2和N3合金均為再結晶組織,O空位濃度主要受腐蝕界面部位固溶元素量及固溶元素的氧化價態影響。鋯合金基體中Sn、Nb元素固溶量較大,Fe、V等僅微量固溶。但在O/M界面部位,Fe元素將出現明顯的偏析行為[24,25],因此導致t-ZrO2中Sn、Nb、Fe元素均有一定的微區固溶量[8]。固溶元素的氧化價態小于+4時,將引入空位,如+3價態的Fe元素、+2價態的Sn元素;當價態> +4時,將消耗空位,如+5價態Nb元素[20]。從實驗結果來看,合金元素添加差異導致了Nb含量更低、Fe及Sn含量更高的N2合金O空位濃度更大。由于t-ZrO2在轉折前持續生長,當超過壓應力、O空位等穩定因素所能穩定的最大晶粒尺寸后,t-ZrO2極易發生不穩定相變,產生多孔密集等軸晶缺陷,促進轉折發生。受N2合金中更大的O空位濃度影響,N2合金的t-ZrO2最大臨界厚度大于N3合金,這是導致N2合金轉折時間更長的重要原因。

最后,需要指出的是,本工作在低Nb含量的N2合金和高Nb含量的N3合金中均發現了氧化膜截面形貌、O/M界面起伏波動和O/M界面t-ZrO2含量及O空位濃度的周期性演變,O/M界面t-ZrO2等效厚度周期性達到臨界狀態均是N2和N3合金均勻腐蝕轉折周期性發生的重要原因之一。因此可以認為,在400℃、10.3 MPa高溫蒸汽環境下,鋯合金均勻腐蝕的周期性演變規律和機制在低Nb和高Nb鋯合金中均適用且一致。

3 結論

(1) 多次轉折發生后,N2和N3合金的氧化膜顯微組織仍呈規律性分層,柱狀晶為主要鈍化組織,缺陷帶為轉折發生標志,柱狀晶及缺陷帶呈等周期性出現。

(2) 在氧化鈍化階段,O/M界面起伏強度及t-ZrO2等效厚度均隨時間增加而逐漸增大,轉折時均達到最大臨界值,隨后快速減小,起伏強度及t-ZrO2厚度均呈等周期演變規律。

(3) O/M界面起伏易導致橫向裂紋產生;t-ZrO2→m-ZrO2相變則易導致缺陷帶中細密等軸晶缺陷產生。起伏強度及t-ZrO2厚度周期性達到臨界狀態是轉折周期性出現的重要原因。

(4) N2和N3合金的臨界起伏強度均為0.25左右,但N2合金的t-ZrO2臨界厚度為450 nm,N3合金約為200 nm,N2合金中O空位濃度更高,合金元素添加對t-ZrO2造成顯著差異,這是導致2種合金腐蝕差異的重要原因。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號