分享:自然時效對Al-2.95Cu-1.55Li-0.57Mg-0.18Zr合金160℃人工時效的影響

針對Al-Cu-Li-Mg合金中自然時效對后續(xù)人工時效析出行為的影響機制問題,借助TEM、三維原子探針(3DAP)、三維重構(gòu)(3DET)及力學性能測試等實驗方法,系統(tǒng)研究了自然時效對Al-2.95Cu-1.55Li-0.57Mg-0.18Zr合金在160℃人工時效時微觀組織及力學性能的影響。結(jié)果表明,自然時效形成的富Mg或Cu-Mg原子團簇及δ'相在人工時效早期溶解,導致硬度下降;隨后大量的GPB區(qū)彌散均勻析出,硬度回升,隨時效時間延長T1相析出,硬度進一步增加,在96 h出現(xiàn)第一個強化峰;隨后,GPB區(qū)溶解,合金硬度降低;繼續(xù)延長時效時間,T1相體積分數(shù)及板條狀S相的數(shù)量增加,合金硬度再次升高,在192 h出現(xiàn)第二個強化峰。研究表明自然時效原子團簇可明顯改變合金的人工時效析出行為及力學性能演變規(guī)律。

關(guān)鍵詞:

Al-Cu-Li-Mg合金是一種重要的輕量化金屬材料,由于其具有密度低、比強度高、抗腐蝕性能好等優(yōu)點被廣泛應用于航空航天領(lǐng)域[1,2]。Al-Cu-Li-Mg合金為可時效強化合金,其優(yōu)良的力學性能很大程度來源于合金的時效析出強化,但其時效析出行為較為復雜,析出相種類較多,包括T1相、S相、θ'相、GPB(Guinier-Preston-Bagaryatsky)區(qū)及原子團簇等[2,3]。T1相(Al2CuLi)為Al-Cu-Li-Mg合金中時效強化效果最好的析出相[4~6],呈盤片狀形貌,具有很大的徑厚比,慣習面為{111}Al晶面[7,8]。T1相的前驅(qū)相為GPT1區(qū),GPT1區(qū)與Al基體成完全共格的關(guān)系,其具有“三明治”層狀排列的原子結(jié)構(gòu),由兩側(cè)的富Cu原子層夾中間的富Al原子層組成[9]。由于Mg元素的添加,Al-Cu-Li-Mg合金中常常會形成S相(Al2CuMg),S相為正交體心晶體結(jié)構(gòu),晶格常數(shù)aS = 0.400 nm,bS = 0.923 nm,cS = 0.714 nm[10]。S相可分為2種形貌:板條狀S相與棒狀S相,2種形貌的S相均容易沿<100>Al方向長大[11]。θ'相(Al2Cu)為盤片狀強化相,慣習面為{100}Al晶面[12]。GPI區(qū)為θ'相的前驅(qū)相,其原子結(jié)構(gòu)為{100}Al晶面上單層富Cu原子層,與Al基體成完全共格的關(guān)系[13]。在Al-Cu-Li-Mg合金中,由于Li元素的添加,δ'相容易在GPI區(qū)及θ'相界面處異質(zhì)形核,形成δ'/GPI/δ'及δ'/θ'/δ'復合相[14]。GPB區(qū)化學成分為Mg(2x + 2)Cu(2x + 2)Al(3x - 2),其沿<100>Al方向長大,為一種一維針狀形貌的亞穩(wěn)相,在人工時效過程中容易發(fā)生溶解[15~19]。近年來,在Al-Cu-Li-Mg合金中發(fā)現(xiàn)Li原子可誘導GPB區(qū)原子結(jié)構(gòu)發(fā)生改變,形成Li-GPB區(qū)變體。相比常規(guī)GPB區(qū),Li-GPB區(qū)變體形成焓更低,晶體結(jié)構(gòu)更為穩(wěn)定[20,21]。

淬火態(tài)的溶質(zhì)原子過飽和Al-Li合金將會發(fā)生自然時效現(xiàn)象,并析出原子團簇及析出相等。在后續(xù)人工時效過程中,自然時效形成的團簇及析出相將會影響人工時效析出行為,進而改變合金的力學性能[3,22~29]。為此,研究鋁合金的自然時效析出行為具有重要的科學意義及應用價值。Al-Cu-Li-Mg合金的自然時效析出行為主要受Mg、Li等合金元素成分的影響[22,28~30]。無Mg的Al-Cu-Li合金自然時效響應速率較慢,硬度較低,合金中僅析出少量富Cu原子團簇。添加Mg可明顯促進合金的自然時效析出行為,快速形成富Mg、Cu-Mg原子團簇及GPI區(qū)等析出相,使合金硬度明顯提高。對于高Li含量的Al-Cu-Li-Mg合金,在自然時效過程中除析出富Mg團簇、Cu-Mg原子團簇及GPI區(qū)外,還會析出δ'相[28]。

然而,目前有關(guān)Al-Cu-Li合金自然時效如何影響后續(xù)人工時效析出行為的研究仍然存在很大爭議。Decreus等[22]利用原位小角度X射線散射的實驗方法,研究了AA2198合金中自然時效形成的Cu-Mg原子團簇在155℃人工時效中的演變規(guī)律。他們發(fā)現(xiàn),在強化相析出之前,Cu-Mg原子團簇幾乎全部溶解,并認為自然時效原子團簇不會對人工時效析出序列產(chǎn)生影響。相關(guān)研究[23]發(fā)現(xiàn),Al-3.95Cu-0.96Li-0.32Mg-0.27Ag-0.15Zr-0.019Mn (質(zhì)量分數(shù),%)合金自然時效析出的富Cu團簇會促進后續(xù)人工時效過程中T1相的析出。他們認為自然時效原子團簇可改變?nèi)斯r效析出行為,且對合金力學性能的提升起到正面作用。另有工作[24]在Al-4.0Cu-0.9Li-0.2Mg-0.4Ag-0.3Zn-0.2Zr (質(zhì)量分數(shù),%)合金形變熱處理前引入自然時效,發(fā)現(xiàn)自然時效形成的富Cu原子團簇會抑制T1相的析出,并同樣認為自然時效原子團簇可改變?nèi)斯r效析出行為,但對合金力學性能的提升起到負面作用。

綜上分析,存在爭議的原因可分為以下幾點:① 自然時效階段形成的富Mg、富Cu及Cu-Mg原子團簇尺寸均非常細小,僅有幾個或幾十個原子構(gòu)成。現(xiàn)有的表征方法難以對原子團簇與析出相之間的作用機制進行直接觀察,進而不能提供直接證據(jù)說明原子團簇對時效析出行為的影響。② Al-Cu-Li-Mg合金的時效析出序列十分復雜,常常多種析出相之間存在競爭析出,這也給相關(guān)表征工作帶來了極大的困難。③ 不同的研究工作,其自然時效時間、人工時效溫度等實驗參數(shù)存在不同,原子團簇對人工時效析出行為的影響機制也存在不同。

本工作利用高分辨透射電鏡(TEM)、三維原子探針(3DAP)、三維重構(gòu)(3DET)及力學性能測試等實驗方法,系統(tǒng)研究自然時效對Al-Cu-Li-Mg合金在160℃人工時效析出行為及力學性能的影響。對比不同工藝下合金的人工時效析出行為,明確自然時效形成的富Mg、Cu-Mg原子團簇等對人工時效析出行為的作用機制。本工作結(jié)果對于制備高性能新型Al-Li合金具有重要指導意義。

1 實驗方法

1.1 實驗材料及熱處理

本實驗所用合金成分為Al-2.95Cu-1.55Li-0.57Mg-0.18Zr (質(zhì)量分數(shù),%)。首先將鑄態(tài)合金進行均勻化處理,然后依次將合金進行熱軋、冷軋?zhí)幚恚苽涑? mm厚板。使用電火花線切割將板材合金切割成10 mm × 10 mm × 2 mm方片型試樣,以備后續(xù)熱處理使用。熱處理實驗中,首先將所有試樣進行495℃、4 h固溶淬火處理,然后取部分試樣直接放入油浴爐中進行160℃人工時效處理,此工藝稱為單級時效處理,簡稱為T6處理。另取部分試樣在淬火處理后,首先在室溫下進行7 d的自然時效處理,然后同樣將其放在油浴爐中進行160℃人工時效,該工藝稱為雙級時效處理,簡稱為T66處理。通過對比單、雙級時效處理工藝,研究自然時效對人工時效析出行為的影響。

1.2 力學性能測試

利用HXD-1000T Vickers硬度測試儀對合金微觀硬度進行測量,加載應力4.9 N,加載時間10 s,每種狀態(tài)試樣硬度取5組硬度數(shù)據(jù)的平均值。使用MTS Landmark 50 kN拉伸試驗機對合金進行室溫拉伸性能測試,按照ASTM-E51700標準,制備截面為5 mm × 1 mm的拉伸試樣,試樣縱向軸平行于冷軋方向。拉伸性能指標為相同熱處理狀態(tài)下5組拉伸數(shù)據(jù)的平均值。

1.3 微觀組織表征

使用LEAP 4000X HR 3DAP在激光模式下對試樣進行表征,工作頻率為200 kHz,儀器檢測效率約為37%。利用電火花線切割方法切割出0.5 mm × 0.5 mm方形棒材,然后采用兩步電解拋光法[33]制備3DAP樣品。使用標準重構(gòu)算法進行數(shù)據(jù)重構(gòu),通過商用IVASTM 3.6.8軟件對3DAP實驗數(shù)據(jù)進行定量分析。

2 實驗結(jié)果

2.1 力學性能

圖1

圖1 合金經(jīng)單、雙級時效處理后的力學性能

Fig.1 Mechanical properties of the alloys with T6 and T66 treatment

(a) age-hardening curves vs aging time

(b) engineering stress-strain curves of peak-aged T6 alloys at 96 and 192 h, respectively

(c) engineering stress-strain curves of peak-aged T66 alloys at 96 and 192 h, respectively

(d) diagram of tensile properties

2.2 微觀組織

2.2.1 160℃單級時效試樣的微觀組織

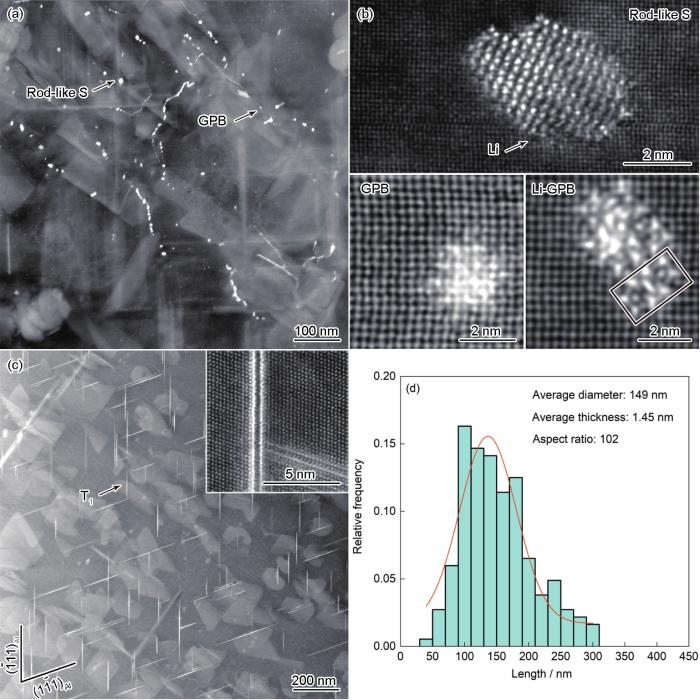

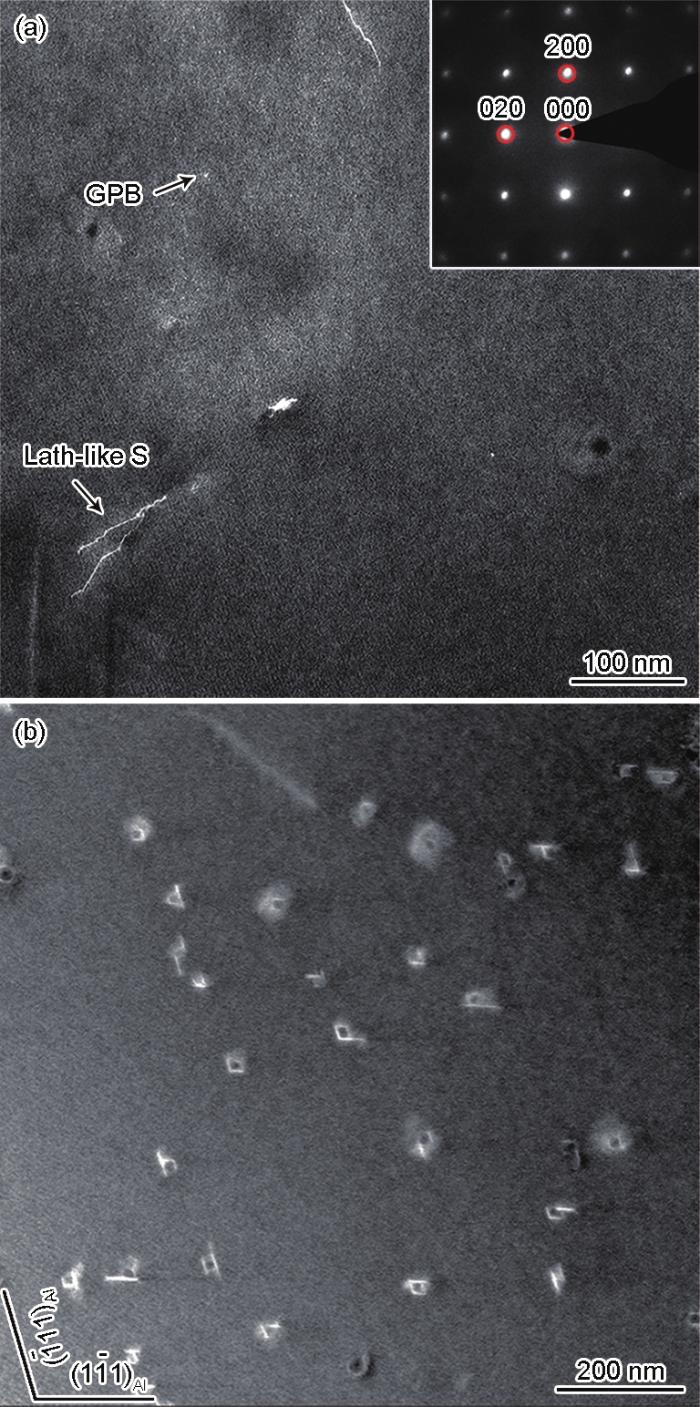

圖2為單級時效96 h試樣的微觀組織分析。從[001]Al方向觀察可知(圖2a),合金中形成了較多棒狀S相及微量的GPB區(qū),部分棒狀S相成連續(xù)分布。對析出相進行高分辨HAADF像觀察可發(fā)現(xiàn)(圖2b),S相與Al基體界面處存在Li的偏聚(圖2b黑色箭頭所指),這是因為Li原子的偏聚可降低棒狀S相的界面能[34]。本工作中的GPB區(qū)可分為2類:常規(guī)GPB區(qū),Li-GPB區(qū)變體。另外,從[110]Al方向觀察可發(fā)現(xiàn),合金中形成了較多T1相(圖2c),選取不同區(qū)域的T1相對其尺寸進行統(tǒng)計,統(tǒng)計數(shù)量超過200個,T1相平均直徑、厚度及徑厚比分別為149 nm、1.45 nm及102 (圖2d)。

圖2

圖2 單級時效96 h峰值試樣的微觀組織分析

Fig.2 Microstructures and T1 diameter distribution of the peak-aged T6 sample for 96 h

(a) HAADF image of precipitates viewed along the [001]Al direction

(b) atomic-resolution HAADF images of rod-like S precipitates and GPB zones viewed along the [001]Al direction

(c) HAADF image of T1 precipitates viewed along the [110]Al direction (Inset is the atomic-resolution image of a T1 precipitate)

(d) T1 diameter distribution

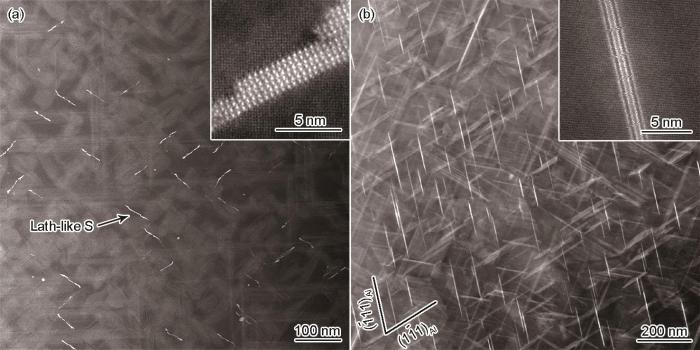

圖3

圖3 單級時效192 h峰值試樣的微觀組織分析

Fig.3 Microstructures and T1 diameter distribution of the peak-aged T6 sample at 192 h

(a) HAADF image of precipitates viewed along the [001]Al direction (Inset is the corresponding atomic-resolution HAADF image of a δ'/θ'/δ' composite precipitate)

(b) HAADF image of T1 precipitates viewed along the [110]Al direction

(c) T1 diameter distribution

2.2.2 160℃雙級時效合金析出行為

在160℃人工時效前引入自然時效,合金力學性能演變及時效析出行為均十分復雜。為此,本工作采用3DAP、3DET等表征方法,分別對自然時效7 d試樣、雙級時效初期試樣(8 h)、第一處峰值(96 h)、谷值(144 h)及第二處峰值(192 h)多個試樣的微觀組織進行表征,并將其與160℃單級時效試樣進行對比,討論自然時效對合金人工時效析出行為的影響。

圖4

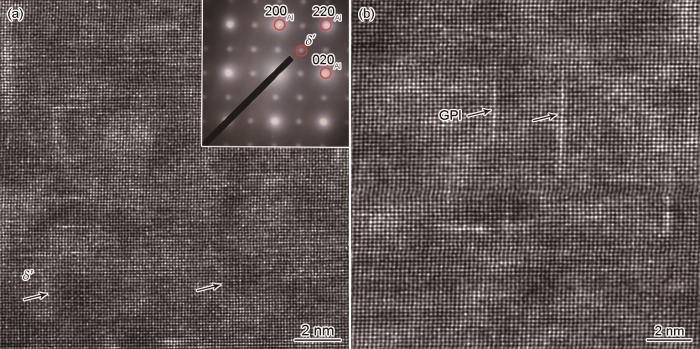

圖4 自然時效7 d試樣微觀組織的TEM像和選區(qū)電子衍射(SAED)花樣

Fig.4 TEM images of microstructures of the sample which is natural aged (NA) for 7 d

(a) atomic-resolution HAADF image of δ'-phase precipitates viewed along the [001]Al orientation (Inset is the selected area electron diffraction (SAED) pattern)

(b) atomic-resolution HAADF image of GPI zones viewed along the [001]Al orientation

圖5

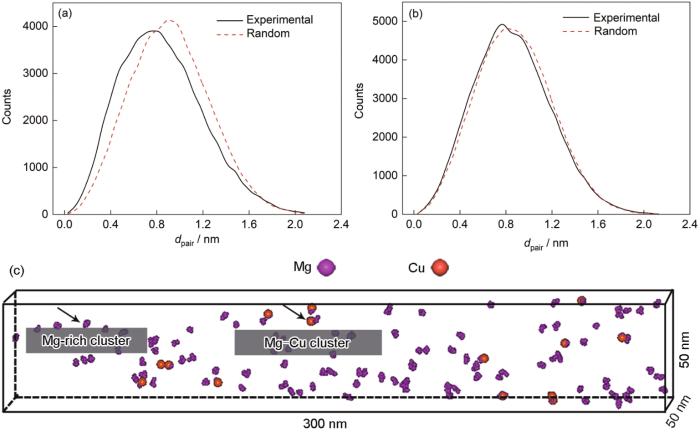

圖5 自然時效7 d試樣中原子團簇的3DAP分析

Fig.5 3DAP analyses of atomic clusters in the sample which is natural aged for 7 d (dpair—distance between nearest-neighbor atoms)

(a) nearest-neighbor analysis of Mg (b) nearest-neighbor analysis of Cu

(c) distribution of Mg clusters and Mg-Cu co-clusters

通過以上觀察可知,自然時效階段合金硬度上升的主要原因為富Mg、Cu-Mg原子團簇、δ'相及GPI區(qū)的析出。

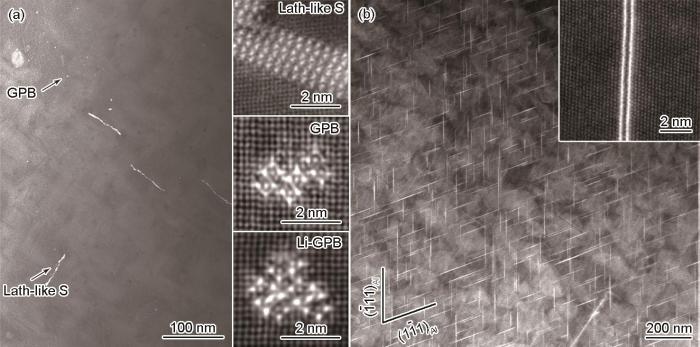

(2) 雙級時效試樣TEM表征。圖6給出了雙級時效初期(8 h)試樣的微觀組織及SAED花樣。從[001]Al方向?qū)辖疬M行觀察,未發(fā)現(xiàn)δ'相及GPI區(qū),相應的SAED花樣中也未出現(xiàn)δ'相的衍射斑點,說明自然時效階段形成的δ'相及GPI區(qū)在人工時效初期均發(fā)生溶解,可推斷δ'相及GPI區(qū)的溶解引起了人工時效初始階段合金硬度降低。另外,從[001]Al方向還可以觀察到少量GPB區(qū)及板條狀S相。從[110]Al方向?qū)悠愤M行觀察,可發(fā)現(xiàn)一些正在形核析出的T1相。

圖6

圖6 雙級時效初期(8 h)試樣HAADF-STEM像及SAED花樣

Fig.6 HAADF-STEM images and SAED pattern of the T66 sample aged for 8 h

(a) morphology of precipitates viewed along [001]Al direction and SAED pattern (inset)

(b) morphology of T1 precipitates viewed along [110]Al direction

圖7

圖7 雙級時效第一處峰值(96 h)試樣的HAADF-STEM像

Fig.7 HAADF-STEM images of the first-peak-aged T66 sample at 96 h

(a) morphology of precipitates viewed along the [001]Al direction

(b) atomic-resolution HAADF images of the precipitates viewed along the [001]Al direction

(c) morphology of T1 precipitates viewed along the [110]Al direction (Inset is the atomic-resolution HAADF image of a T1 precipitate)

圖8

圖8 160℃雙級時效谷值(144 h)試樣的HAADF-STEM像

Fig.8 HAADF-STEM images of the valley-aged T66 sample at 144 h

(a) morphology of precipitates viewed along the [001]Al direction (Insets are the corresponding atomic-resolution HAADF images of the precipitates)

(b) morphology of T1 precipitates viewed along the [110]Al direction (Inset is the atomic-resolution HAADF image of a T1 precipitate)

圖9

圖9 160℃雙級時效第二處峰值(192 h)試樣的HAADF-STEM像

Fig.9 HAADF-STEM images of the second-peak-aged T66 sample at 192 h

(a) morphology of precipitates viewed along the [001]Al direction (Inset is the atomic-resolution HAADF image of a lath-like S precipitate)

(b) morphology of T1 precipitates viewed along [110]Al direction (Inset is the atomic-resolution HAADF image of a T1 precipitate)

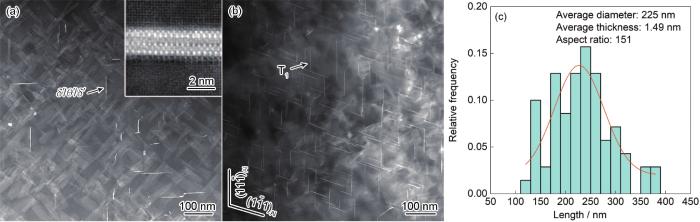

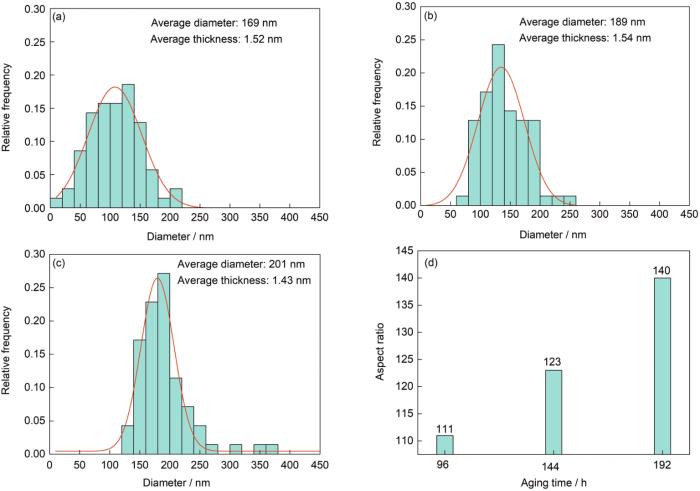

(3) T1相尺寸統(tǒng)計。在雙級時效過程中,不同時效狀態(tài)合金中均存在大量T1相的析出,T1相為盤片狀析出相,其徑厚比對合金的析出強化具有重要影響[6]。分別對雙級時效峰一(96 h)、谷值(144 h)、峰二(192 h)試樣中T1相的平均直徑、平均厚度及徑厚比進行統(tǒng)計,結(jié)果如圖10所示。第一處峰值試樣平均直徑為169 nm,平均厚度1.52 nm,徑厚比111;谷值試樣平均直徑為189 nm,平均厚度1.54 nm,徑厚比123;第二處峰值試樣平均直徑為201 nm,平均厚度1.43 nm,徑厚比140。根據(jù)統(tǒng)計結(jié)果可知,隨時效時間延長,T1相直徑逐漸增大,平均直徑由169 nm增加至201 nm,但T1相平均厚度基本保持不變,均為1.5 nm左右。隨時效時間延長,T1相徑厚比逐漸增大,由111增加至140 (圖10d)。

圖10

圖10 雙級時效試樣T1相尺寸統(tǒng)計

Fig.10 Statistics of T1 precipitate diameter of samples with T66 treatment

(a) first-peak-aged sample (b) valley-aged sample

(c) second-peak-aged sample (d) aspect ratios of T1 phases

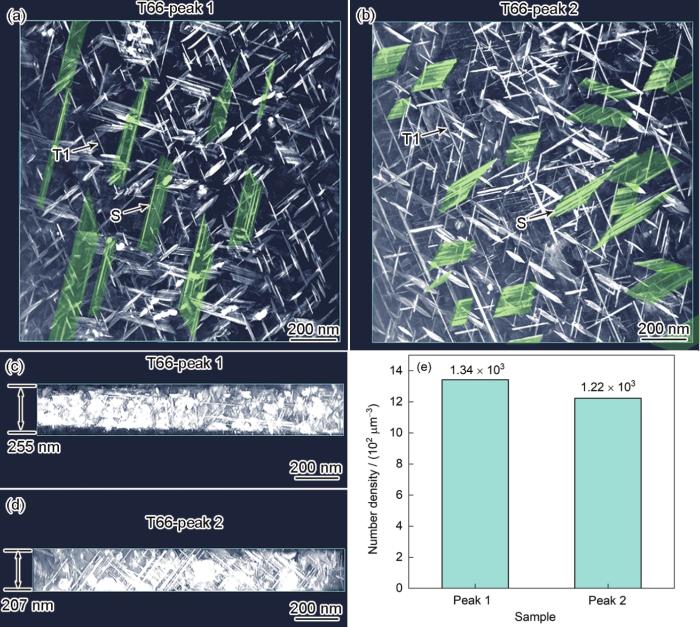

(4) T1相數(shù)量密度統(tǒng)計。使用TEM三維重構(gòu)的實驗方法,對雙級時效2處峰值試樣中T1相數(shù)量密度進行統(tǒng)計。圖11a和b分別為第一及第二峰值試樣的三維重構(gòu)圖像(動態(tài)視頻見視頻1和2),由于T1相是{111}Al慣習面上的盤片狀析出相[9],板條狀S相為{210}Al慣習面上的析出相[10],2種析出相的慣習面及形貌均存在不同,進而在三維圖像中可以清晰地對2種析出相進行區(qū)分。由圖11a和b可知,相比第一峰值試樣,第二峰值試樣中T1相直徑明顯增大,板條狀S相數(shù)量增多。利用三維重構(gòu)表征方法對樣品厚度進行測量,第一、二峰值試樣的樣品厚度分別約為255和207 nm (圖11c和d),通過三維重構(gòu)圖像可以直接獲得所選區(qū)域內(nèi)T1相的數(shù)量,由此可計算出T1相的數(shù)量密度,結(jié)果如圖11e所示。第一峰值試樣中T1相數(shù)量密度為1.34 × 103 μm-3,第二峰值中T1的數(shù)量密度為1.22 × 103 μm-3,第二峰值試樣中T1相數(shù)量密度略低于第一峰值試樣中T1的數(shù)量密度,其原因可能為:第一峰值試樣中存在一些尺寸細小的T1相及其亞穩(wěn)相,其并不穩(wěn)定,隨時效進行部分尺寸細小的T1相及其亞穩(wěn)相發(fā)生溶解,因此第二處峰值試樣中T1相的數(shù)量密度較低。根據(jù)前文所述,第一峰值和第二峰值試樣中T1相平均直徑分別為169和201 nm。雖然第二峰值試樣中T1相的數(shù)量密度略有降低,但其平均直徑明顯增加,說明T1相體積分數(shù)增加。

圖11

圖11 雙級時效2處峰值試樣的三維重構(gòu)圖像及T1相的數(shù)量密度統(tǒng)計結(jié)果

Fig.11 3DET images of precipitates in the two peak-aged T66 samples and the number density of T1 precipitates

(a, b) plain view of peak 1 (a) and peak 2 (b), respectively

(c, d) top-down view of peak 1 (c) and peak 2 (d), respectively

(e) number density of T1 precipitates

3 分析討論

3.1 單級時效合金

合金在160℃單級時效時,硬度逐漸升高,時效時間為96 h時,硬度達到峰值平臺,繼續(xù)延長時效時間至192 h,合金硬度、強度基本保持不變,但合金塑性降低。單級時效過程中T1相為主要強化相,T1相、S相及少量GPB區(qū)的析出引起合金硬度、強度的升高。延長時效時間至192 h時,相比時效96 h試樣,雖然T1相徑厚比有所增加,但合金中形成了大量明顯粗化的δ'/θ'/δ'復合相,δ'/θ'/δ'復合相的粗化對合金力學性能明顯不利[14],所以盡管合金的硬度和強度基本不變,但塑性有所降低。

3.2 雙級時效合金

對雙級時效工藝而言,合金在自然時效階段析出了富Mg、Cu-Mg原子團簇,δ'相及GPI區(qū)。在160℃人工時效初期,自然時效形成的原子團簇、δ'相及GPI區(qū)溶解,GPB區(qū)和T1相相繼析出;隨著時效的繼續(xù)進行,GPB區(qū)溶解而板條狀S相和T1相長大。同時,合金的力學性能隨微觀組織的演變而相應變化。

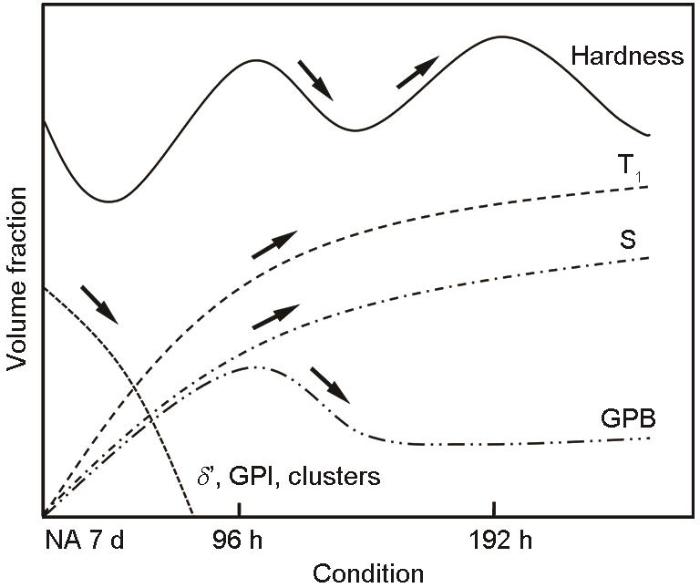

研究[35~38]表明,Al-Cu-Mg-(Ag)合金時效初期容易形成大量富Mg及Cu-Mg原子團簇,在后續(xù)時效過程中原子團簇逐漸演變?yōu)镚PB區(qū),自然時效原子團簇被認為是GPB區(qū)的前驅(qū)體。在本工作中,盡管自然時效析出的原子團簇在后續(xù)人工時效初期發(fā)生了溶解,但是雙級時效96 h試樣中GPB區(qū)的數(shù)量明顯高于相同時間的單級時效試樣,因此,可以推測富Mg及Cu-Mg原子團簇溶解后形成的富溶質(zhì)原子區(qū)域有利于160℃人工時效中GPB區(qū)的析出。另外,由于合金中存在較多的Li原子,Li原子可誘導常規(guī)GPB原子結(jié)構(gòu)發(fā)生改變,形成Li-GPB區(qū)[20],因此,雙級時效合金中可以觀察到較多Li-GPB區(qū)。圖12為雙級時效合金力學性能及其微觀組織演變示意圖。時效前期GPB區(qū)及T1相的析出引起合金硬度升高,使其出現(xiàn)第一強化峰。然而,GPB區(qū)為亞穩(wěn)相,并不穩(wěn)定,隨時效時間延長,大部分GPB區(qū)逐漸溶解,引起強度的降低,時效至谷值階段,合金中GPB區(qū)的數(shù)量已經(jīng)非常少。GPB區(qū)的溶解為板條狀S相的析出提供了Cu、Mg、Li等原子,繼續(xù)延長時效時間,T1相尺寸長大,板條狀S相的數(shù)量增加,合金強度再次升高,并出現(xiàn)第二個時效強化峰。當時效時間繼續(xù)延長,出現(xiàn)過時效,硬度降低。

圖12

圖12 雙級時效合金力學性能及微觀組織演變示意圖

Fig.12 Schematic of mechanical properties and microstructure evolution of the T66 alloy

4 結(jié)論

(1) 160℃單級時效處理時,合金硬度逐漸升高,隨時效時間延長,達到峰值硬度平臺。160℃人工時效前引入自然時效,合金時效硬化行為發(fā)生明顯改變,出現(xiàn)雙峰時效強化現(xiàn)象。

(2) 單級時效96 h峰值平臺試樣中,析出相包括T1相、棒狀S相及微量GPB區(qū),延長時效時間至192 h,合金中形成了較多粗化的δ'/θ'/δ'復合相,引起合金塑性降低。

(3) 合金在自然時效階段析出了富Mg、Cu-Mg原子團簇、δ'相及GPI區(qū);在人工時效初期,自然時效形成的原子團簇、δ'相及GPI區(qū)溶解,GPB區(qū)、板條狀S相和T1相相繼析出。雙級時效第一峰值試樣(96 h)以GPB區(qū)、T1相為主要強化相;延長時效時間,GPB區(qū)溶解,合金硬度降低,出現(xiàn)谷值(144 h);繼續(xù)延長時效時間,T1相體積分數(shù)及板條狀S相的數(shù)量增加,合金硬度再次升高,出現(xiàn)第二個強化峰(192 h)。

來源-金屬學報

滬公網(wǎng)安備31011202020290號

滬公網(wǎng)安備31011202020290號