分享:NiTi-Nb原位復(fù)合材料的準(zhǔn)線性超彈性變形

姜江1, 郝世杰2, 姜大強(qiáng)2, 郭方敏2, 任洋3, 崔立山 ,2

,2

1.

2.

3.

據(jù)文獻(xiàn)報(bào)道,Nb納米線增強(qiáng)NiTi記憶合金復(fù)合材料可展現(xiàn)超常的準(zhǔn)線性超彈特性。為揭示該準(zhǔn)線性超彈特性的產(chǎn)生和變形機(jī)制,通過(guò)真空感應(yīng)熔煉、鍛造、拔絲方法原位合成了NiTi-Nb復(fù)合材料絲材。TEM顯微分析表明,Nb納米線沿絲材軸向平行分布在納米晶NiTi基體中。該材料在經(jīng)歷一次9%的預(yù)變形后會(huì)展現(xiàn)準(zhǔn)線性超彈特性,其屈服強(qiáng)度達(dá)1.7 GPa,表觀Young's模量約34 GPa,準(zhǔn)線性超彈性應(yīng)變接近5.5%。同步輻射高能X射線原位拉伸實(shí)驗(yàn)結(jié)果表明,準(zhǔn)線性超彈性的產(chǎn)生與以下2點(diǎn)原因有關(guān):(1) 復(fù)合材料經(jīng)歷預(yù)變形后,Nb納米線和NiTi基體間會(huì)產(chǎn)生耦合力,再次加載時(shí),NiTi所受的耦合拉應(yīng)力可以將局部區(qū)域應(yīng)力誘發(fā)馬氏體相變所需的外應(yīng)力降低到零附近,并且耦合力越大,加載初期的相變速率越高,經(jīng)過(guò)適當(dāng)?shù)念A(yù)變形后,加載初始就能夠持續(xù)發(fā)生高速率相變;(2) NiTi中耦合拉應(yīng)力呈梯度分布,使相變應(yīng)力-應(yīng)變曲線不再是常見(jiàn)的“平臺(tái)型”,轉(zhuǎn)變?yōu)?ldquo;硬化型”斜線。

關(guān)鍵詞:

長(zhǎng)期以來(lái),TiNi基記憶合金因具有優(yōu)良的形狀記憶效應(yīng)和偽彈性等功能特性而受到學(xué)者們的廣泛關(guān)注[1~16]。在過(guò)去的十年間,一種Nb納米線增強(qiáng)NiTi記憶合金復(fù)合材料成為研究熱點(diǎn)[17~25]。這種NiTi-Nb復(fù)合材料打破了納米增強(qiáng)相在復(fù)合材料中難以展現(xiàn)其本征高性能的禁錮。其中,一篇發(fā)表在《Science》的研究[20]指出,若將記憶合金作為納米線增強(qiáng)復(fù)合材料的基體,加載時(shí)基體的變形就會(huì)以應(yīng)力誘發(fā)馬氏體相變?yōu)橹鲗?dǎo),而不是像常規(guī)金屬材料那樣以位錯(cuò)滑移引起的塑性變形為主導(dǎo)。這樣就會(huì)在一定程度上避免因界面出現(xiàn)位錯(cuò)堆積(應(yīng)力集中)而對(duì)納米線產(chǎn)生傷害,使復(fù)合態(tài)的納米線展現(xiàn)出與自由態(tài)納米線相當(dāng)?shù)某髲椥詰?yīng)變(4%~7%),獲得了集高強(qiáng)度(1.65 GPa)、低模量(25.8 GPa)和準(zhǔn)線性超彈性(準(zhǔn)線性超彈性變形量6.4%)于一身的超常性能。這樣的材料填補(bǔ)了金屬、陶瓷和高分子三大類傳統(tǒng)材料性能圖表的空白區(qū),在牙齒矯正器、心臟起搏器、人體可植入裝置和柔性醫(yī)療器械等領(lǐng)域都有潛在的應(yīng)用前景[26]。

與通常的二元NiTi記憶合金不同,這種NiTi-Nb復(fù)合材料能產(chǎn)生超過(guò)6%的超大準(zhǔn)線性超彈性變形[20]。雖然馬氏體狀態(tài)的二元NiTi記憶合金通過(guò)不同孿晶的變體吞并以及重取向過(guò)程也能產(chǎn)生準(zhǔn)線性超彈性[27],但超彈性變形量一般僅為3%~4%[27,28]。而母相狀態(tài)的二元NiTi記憶合金通過(guò)應(yīng)力誘發(fā)馬氏體相變盡管能產(chǎn)生高達(dá)7%~8%的偽彈性變形,但馬氏體相變需要在外力達(dá)到臨界相變應(yīng)力時(shí)才能發(fā)生,并且相變會(huì)使樣品發(fā)生屈服,在拉伸曲線上出現(xiàn)“相變平臺(tái)”,導(dǎo)致加載曲線遠(yuǎn)遠(yuǎn)偏離線性。

根據(jù)以往的報(bào)道[20],NiTi-Nb復(fù)合材料的超常準(zhǔn)線性超彈特性與應(yīng)力誘發(fā)馬氏體相變密切相關(guān),但與二元NiTi合金相比,該相變具有以下3個(gè)特點(diǎn):(1) NiTi-Nb復(fù)合材料需要經(jīng)歷一次適當(dāng)?shù)念A(yù)變形之后,才能發(fā)生這種“準(zhǔn)線性超彈”類型的相變;(2) 在展現(xiàn)準(zhǔn)線性超彈特性的拉伸循環(huán)中,復(fù)合材料中的NiTi相在加載初始就會(huì)持續(xù)發(fā)生應(yīng)力誘發(fā)馬氏體相變,似乎此時(shí)開(kāi)啟相變所需的外應(yīng)力降低到了零;(3) 在準(zhǔn)線性超彈拉伸循環(huán)中,應(yīng)力誘發(fā)馬氏體相變并沒(méi)有導(dǎo)致拉伸曲線出現(xiàn)“相變平臺(tái)”,而是在加載之初,相變應(yīng)變就與材料的初始彈性變形混合在一起,形成一條表觀彈性模量(拉伸曲線斜率)低于30 GPa的準(zhǔn)線性曲線。即相變曲線是“硬化型”的斜線而非通常的“平臺(tái)型”的水平線。盡管這種奇特的應(yīng)力誘發(fā)馬氏體相變特征被歸因于預(yù)變形后樣品內(nèi)部各復(fù)合組元間的耦合作用[20],但是該耦合作用具體如何導(dǎo)致準(zhǔn)線性超彈性的產(chǎn)生,目前尚缺乏與之相關(guān)的實(shí)驗(yàn)性研究。本工作通過(guò)同步輻射高能X射線原位拉伸實(shí)驗(yàn)研究了不同預(yù)變形下NiTi-Nb復(fù)合材料內(nèi)部復(fù)合組元間耦合狀態(tài)的演變過(guò)程,并系統(tǒng)分析了準(zhǔn)線性超彈特性的形成和變形機(jī)制。

1 實(shí)驗(yàn)方法

采用真空感應(yīng)熔煉,將純度為 99.95% (質(zhì)量分?jǐn)?shù))的Ti、Ni 和 Nb熔煉成名義成分為Nb20Ti39Ni41 (摩爾比)的合金錠7 kg。將合金鑄錠輔以熱鍛(熱鍛溫度為850℃)和拔絲加工(拔絲工藝為: 先將鍛造棒熱拔到直徑1.1 mm,再冷拔到直徑0.35 mm。熱拔溫度為400~500℃;冷拔過(guò)程中,每當(dāng)冷變形量達(dá)到70%左右就進(jìn)行中間退火,中間退火溫度為450~750℃,直徑越小退火溫度越低),最終獲得直徑0.35 mm的絲材作為樣品。所有樣品在測(cè)試前均先置于箱式爐中在350℃處理20 min,空冷。采用Tecnai F20透射電子顯微鏡(TEM)觀察絲材樣品的顯微組織。采用WDT II-20型萬(wàn)能拉伸試驗(yàn)機(jī)對(duì)樣品進(jìn)行拉伸力學(xué)性能測(cè)試,加、卸載速率均為0.05 mm/s。為使樣品展現(xiàn)準(zhǔn)線性超彈特性,需先對(duì)其進(jìn)行一次9%的預(yù)變形。預(yù)變形過(guò)程為將退火樣品加載至9%并卸載,如圖1a所示。本實(shí)驗(yàn)中涉及的預(yù)應(yīng)變量均為預(yù)變形過(guò)程中的最大加載應(yīng)變。為進(jìn)行對(duì)比實(shí)驗(yàn),另將一根二元NiTi絲依次進(jìn)行最大加載應(yīng)變?yōu)?%、5%和9%的3次拉伸循環(huán),如圖1b所示,可將其第一次加卸載循環(huán)視為預(yù)變形過(guò)程,后面的2次拉伸循環(huán)用于對(duì)比同樣經(jīng)歷9%預(yù)變形后,二元NiTi合金與NiTi-Nb復(fù)合材料不同的應(yīng)力-應(yīng)變響應(yīng)。采用美國(guó)阿貢實(shí)驗(yàn)室同步輻射高能X射線衍射(HE-XRD,11-ID-C beamline of the Advanced Photon Source,Argonne National Laboratory)設(shè)備測(cè)試樣品中各復(fù)合組元的變形行為,高能X射線束斑尺寸為0.6 mm × 0.6 mm,波長(zhǎng)0.010798 nm。采用自制原位拉伸臺(tái),在同步輻射高能X射線測(cè)試過(guò)程中對(duì)絲材樣品進(jìn)行原位拉伸。原位拉伸過(guò)程中,高能X射線束斑始終探測(cè)絲材的同一位置區(qū)域。

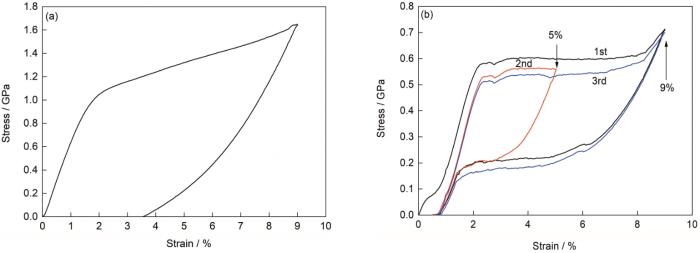

圖1

圖1 NiTi-Nb復(fù)合材料的預(yù)變形過(guò)程曲線和二元NiTi合金絲的循環(huán)拉伸曲線

Fig.1 Pre-deformation process of the NiTi-Nb sample (a) and multiple-step cyclic stress-strain curves of a binary NiTi alloy (b)

2 實(shí)驗(yàn)結(jié)果與分析

2.1 NiTi-Nb復(fù)合材料的顯微組織

圖2a為NiTi-Nb復(fù)合材料絲材的TEM明場(chǎng)像。其中,深色襯度的條帶狀區(qū)域是富Nb相,而淺色襯度區(qū)域是NiTi相。由圖可見(jiàn),經(jīng)過(guò)拔絲后,NiTiNb合金中的富Nb相都形成了Nb納米線(富Nb相中僅固溶少量Ti和Ni,這里簡(jiǎn)稱Nb納米線),其直徑基本介于25~50 nm之間,沿絲材軸向平行排列在NiTi基體中;NiTi相中可清晰分辨出多個(gè)納米尺度(< 100 nm)的晶粒,說(shuō)明NiTi基體是納米晶材料。故而該材料是一種納米線增強(qiáng)納米晶基體復(fù)合材料。圖2b為NiTi-Nb復(fù)合材料的同步輻射高能XRD花樣,圖片豎直方向?yàn)榻z材軸向。可見(jiàn),復(fù)合材料中含有bcc-Nb相和B2-NiTi母相。因此,材料中NiTi在室溫下處于母相(奧氏體)狀態(tài)。Nb(220)和Nb(110)晶面在豎直方向上出現(xiàn)強(qiáng)衍射斑點(diǎn),說(shuō)明拔絲加工使Nb相沿絲材軸向形成強(qiáng)織構(gòu)。

圖2

圖2 NiTi-Nb復(fù)合材料絲材縱截面的TEM像及其同步輻射高能XRD花樣

Fig.2 TEM bright field image of the longitudinal section microstructure of the NiTi-Nb composite wire (a) and 2D high-energy XRD pattern of the wire (B2—B2-NiTi, Nb—bcc-Nb) (b)

2.2 NiTi-Nb復(fù)合材料的準(zhǔn)線性超彈性力學(xué)響應(yīng)

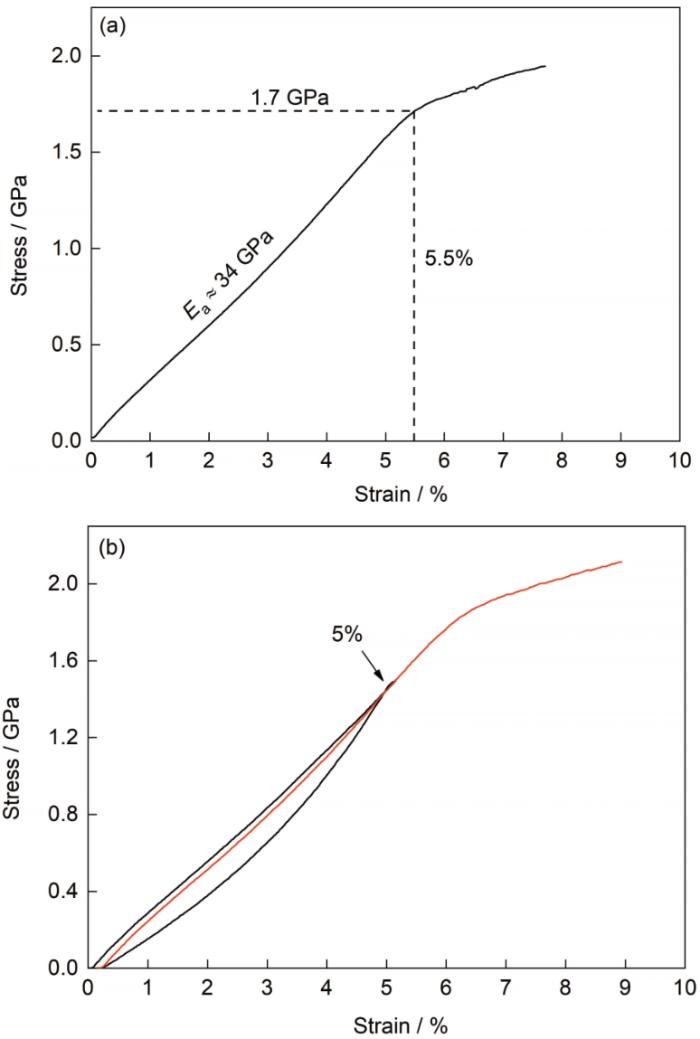

NiTi-Nb復(fù)合材料樣品經(jīng)歷一次9%預(yù)變形之后,再次拉伸的應(yīng)力-應(yīng)變曲線如圖3a所示(預(yù)變形過(guò)程如圖1a所示)。可見(jiàn),材料展現(xiàn)出高強(qiáng)度、低模量、準(zhǔn)線性超彈特性,屈服強(qiáng)度達(dá)到1.7 GPa,表觀Young's模量約34 GPa,準(zhǔn)線性超彈性應(yīng)變接近5.5%。將另一根同樣經(jīng)過(guò)9%預(yù)變形的復(fù)合材料樣品,依次進(jìn)行最大加載應(yīng)變?yōu)?%和斷裂應(yīng)變的2次拉伸循環(huán),結(jié)果如圖3b所示。可見(jiàn),在最大應(yīng)變?yōu)?%的拉伸循環(huán)中,該NiTi-Nb復(fù)合材料的相變滯后環(huán)狹長(zhǎng),滯后曲線呈準(zhǔn)線性。作為對(duì)比,常規(guī)二元NiTi合金的力學(xué)響應(yīng)行為如圖1b所示。由圖可見(jiàn),經(jīng)過(guò)一次9%拉伸循環(huán)后,二元NiTi合金的拉伸循環(huán)曲線仍呈現(xiàn)出類四邊形滯后環(huán),并無(wú)線性超彈特征。

圖3

圖3 NiTi-Nb復(fù)合材料的準(zhǔn)線性超彈性應(yīng)力-應(yīng)變曲線

Fig.3 Quasi-linear superelasticity stress-strain curves of the NiTi-Nb composite

(a) typical macroscopic mechanical property of the NiTi-Nb composite after pre-deformation (Ea—apparent Young's modulus)

(b) cyclic tensile stress-strain curves of the NiTi-Nb composite after pre-deformation

2.3 預(yù)變形對(duì)NiTi-Nb復(fù)合材料的影響

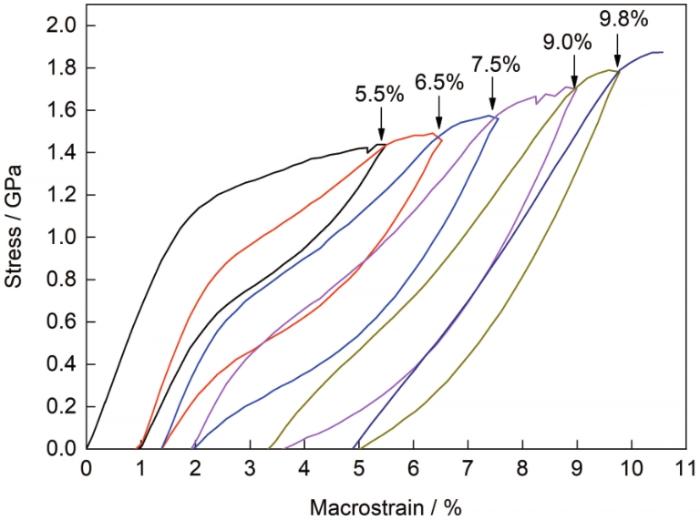

將退火狀態(tài)的樣品進(jìn)行連續(xù)6次加、卸載循環(huán)拉伸測(cè)試,各循環(huán)的最大加載應(yīng)變依次為5.5%、6.5%、7.5%、9.0%、9.8%和斷裂應(yīng)變,拉伸曲線如圖4所示。在這些循環(huán)中,若將其中任意一次拉伸循環(huán)視為其后一次循環(huán)的預(yù)變形過(guò)程(預(yù)應(yīng)變量為預(yù)變形過(guò)程中的最大加載應(yīng)變),則該曲線具有如下特點(diǎn):(1) 隨預(yù)應(yīng)變量的增加,卸載后的殘余應(yīng)變量逐漸增加(塑性變形量逐漸增加);(2) 第1次加載樣品僅發(fā)生一次屈服,而第2~5次加載樣品發(fā)生兩次屈服。通常認(rèn)為第一次屈服與應(yīng)力誘發(fā)馬氏體相變有關(guān),而第二次屈服則對(duì)應(yīng)上次拉伸循環(huán)的最大加載應(yīng)變位置(應(yīng)變記憶效應(yīng)[29,30]);(3) 到了第5次循環(huán)(經(jīng)歷9%預(yù)變形后),“第一次屈服”變得非常不明顯,近乎消失,而“第二次屈服”成為該循環(huán)真正的屈服,此時(shí)材料展現(xiàn)出近乎完美的準(zhǔn)線性超彈的變形特性。可見(jiàn),“第一次屈服”的消失導(dǎo)致了準(zhǔn)線性超彈性的產(chǎn)生;(4) 第6次加載曲線雖然也接近線性,但超彈性應(yīng)變不到5%,超彈特性較第5次循環(huán)差。

圖4

圖4 NiTi-Nb復(fù)合材料不同拉伸循環(huán)的應(yīng)力-應(yīng)變曲線

Fig.4 Multiple-step cyclic stress-strain curves of the NiTi-Nb composite sample, where the max strains of each cycle are 5.5%, 6.5%, 7.5%, 9.0%, 9.8%, and fracture strain in sequence

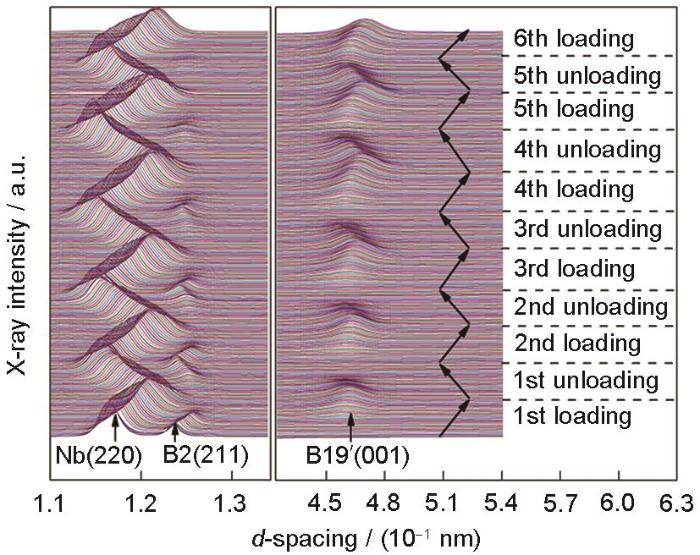

圖5為以上6次拉伸循環(huán)對(duì)應(yīng)的同步輻射高能X射線原位拉伸測(cè)試譜線。該譜線顯示了樣品中垂直于絲軸向的Nb(220)、B2-NiTi(211)以及B19'-NiTi(001)晶面的衍射峰在6次拉伸循環(huán)中的演變。可見(jiàn),各衍射峰的峰位均隨加載而右移(面間距增加),并隨卸載而左移(面間距減小)。同時(shí),B2(211)母相峰的強(qiáng)度隨著加載而衰減,直至消失(正相變),并隨著卸載而浮現(xiàn)并增強(qiáng)(逆相變)。對(duì)應(yīng)母相峰的衰減和增強(qiáng),B19'(001)馬氏體峰隨著加載而逐漸浮現(xiàn)、增強(qiáng),并隨著卸載而逐漸消失。這說(shuō)明在加、卸載過(guò)程中,復(fù)合材料中的NiTi分別發(fā)生了B2-B19'應(yīng)力誘發(fā)馬氏體相變和B19'-B2逆相變。

圖5

圖5 NiTi-Nb復(fù)合材料6次拉伸循環(huán)對(duì)應(yīng)的的同步輻射高能X射線原位拉伸衍射譜線

Fig.5 Evolutions of the diffraction peaks of Nb(220), B2-NiTi(211), and B19'-NiTi(001) planes in NiTi-Nb composite perpendicular to the loading direction during the multiple-step cyclic tensile test

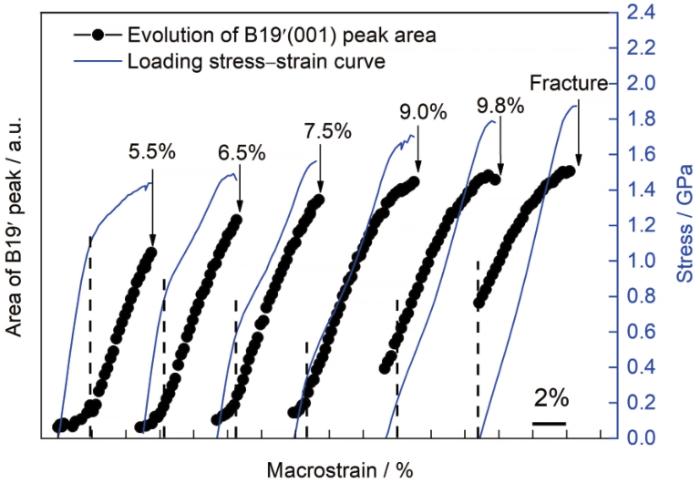

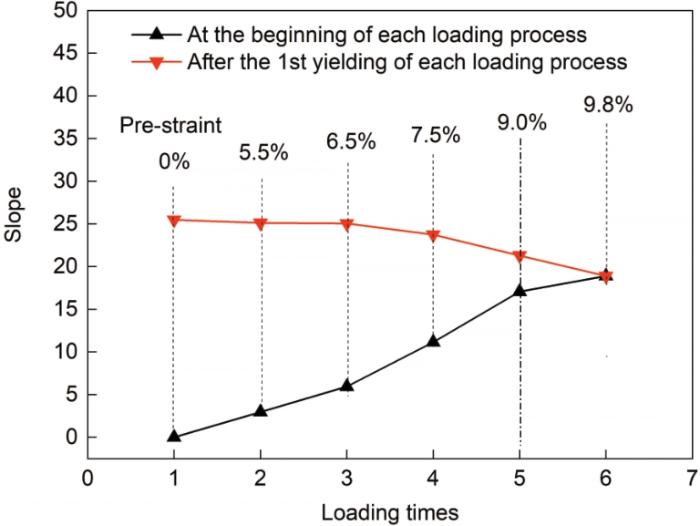

圖6給出了6次加載過(guò)程中B19'(001)馬氏體峰的面積積分曲線,并對(duì)第2~6次加載曲線在橫坐標(biāo)軸上進(jìn)行了適當(dāng)?shù)钠揭埔员銋^(qū)分。由于B19'(001)峰面積的變化反映了材料中馬氏體含量的改變,故而可用來(lái)定性分析不同加載階段應(yīng)力誘發(fā)馬氏體相變的轉(zhuǎn)變情況。B19'(001)峰面積曲線的斜率越高,則馬氏體相變的轉(zhuǎn)變速率越高。圖6中也給出了這6次加載所對(duì)應(yīng)的宏觀拉伸應(yīng)力-應(yīng)變曲線,用于對(duì)比相變與材料力學(xué)響應(yīng)之間的關(guān)系。由圖可見(jiàn),前4次拉伸過(guò)程中,每次加載,B19'(001)峰面積曲線先以較低的斜率緩慢升高(相變速率低),到達(dá)一個(gè)“轉(zhuǎn)折點(diǎn)”后,又突然以較高的斜率接近線性升高(相變速率高)。這些標(biāo)志著相變速率突然增加的“轉(zhuǎn)折點(diǎn)”恰與宏觀拉伸曲線的“第一次屈服”位置相對(duì)應(yīng),如圖中豎直虛線標(biāo)明。上述現(xiàn)象說(shuō)明在這些循環(huán)中,樣品在“第一次屈服”之前就發(fā)生了應(yīng)力誘發(fā)馬氏體相變,只是相變速率較低,相變并不明顯;而在“第一次屈服”后的加載過(guò)程中,相變轉(zhuǎn)而以更高的速率持續(xù)進(jìn)行。由于相變應(yīng)變(非彈性因素)的引入會(huì)使樣品的表觀彈性模量(應(yīng)力-應(yīng)變曲線斜率)降低,并且相變速率越高,表觀模量越低,因此,正是相變速率的突然升高大幅降低了表觀模量,使拉伸曲線出現(xiàn)“第一次屈服”。在第5、6次循環(huán)中,B19'(001)峰面積曲線在加載初期幾乎就以最高的斜率線性升高,即加載初始就發(fā)生了高速且持續(xù)的應(yīng)力誘發(fā)馬氏體相變,導(dǎo)致整個(gè)加載前中期相變速率的差別不大。表現(xiàn)在拉伸曲線上,則是“第一次屈服”之前、之后2個(gè)階段的表觀模量非常接近,“第一次屈服”變得難以辨認(rèn),拉伸曲線更接近線性。圖7總結(jié)了這6次循環(huán)中,加載初期和“第一次屈服”后2個(gè)階段B19'(001)峰面積-宏觀應(yīng)變曲線的斜率(表征相變速率)。可以看出,隨著預(yù)變形量的增加,加載初期的相變速率逐漸升高,而“第一次屈服”后的相變速率略有降低,2者逐漸接近,最終達(dá)到一致。由此可見(jiàn),準(zhǔn)線性超彈性的產(chǎn)生源于“第一次屈服”的消失,而“第一次屈服”的消除源于加載初期和“第一次屈服”后2個(gè)階段的相變速率趨于一致。

圖6

圖6 NiTi-Nb復(fù)合材料在6次加載過(guò)程中的應(yīng)力-應(yīng)變曲線,以及在加載過(guò)程中NiTi馬氏體峰面積隨宏觀應(yīng)變的演變曲線

Fig.6 Stress-strain curves of the as-annealed NiTi-Nb composite, and the corresponding B19'-NiTi(001) peak area curves in the 6 loading processes (In each loading process, the “first yield point” on the stress-strain curve just corresponds to the “turning point” on the evolution curve of B19' peak areas, as marked by each dash line)

圖7

圖7 實(shí)驗(yàn)涉及的6次循環(huán)中,每次加載的初期和“第一次屈服”后2個(gè)階段B19'(001)峰面積-宏觀應(yīng)變曲線斜率的演變

Fig.7 Slopes of B19'-NiTi(001) peak area curves at the beginning and after the 1st yielding of each loading process, which can be seen as a measurement of the transformation velocity

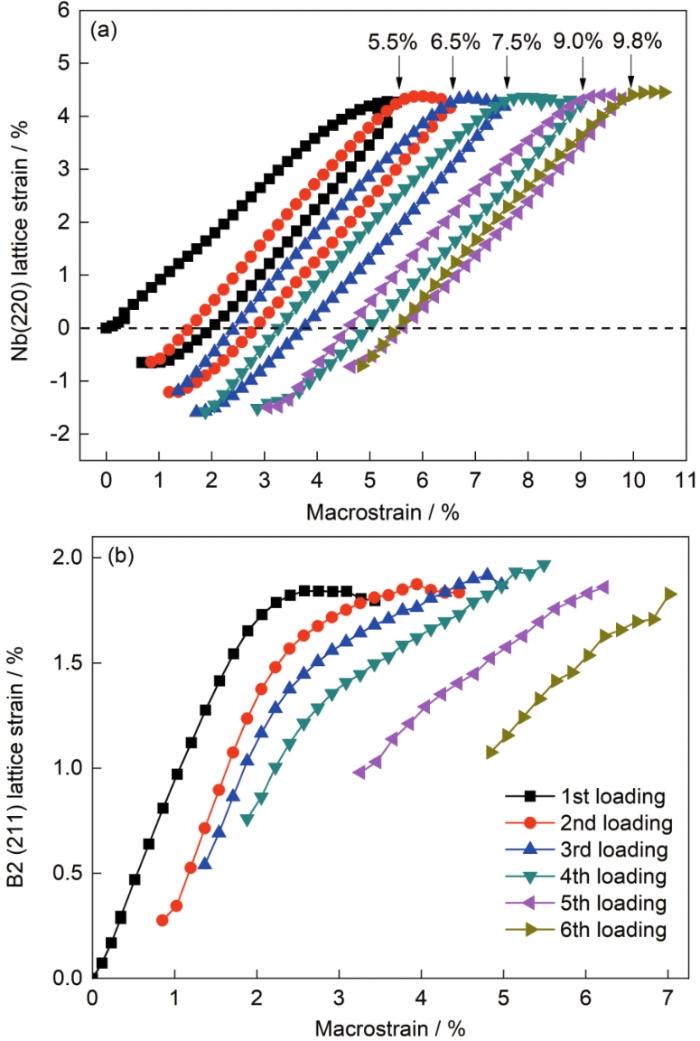

在實(shí)驗(yàn)涉及的6次拉伸循環(huán)過(guò)程中,垂直于絲軸向的Nb(220)晶面的晶格應(yīng)變隨宏觀應(yīng)變的演變曲線如圖8a所示。考慮到彈性應(yīng)變與應(yīng)力成正比關(guān)系,故而圖8a亦反映了復(fù)合態(tài)Nb納米線分擔(dān)的軸向應(yīng)力在不同拉伸階段的演變情況。由圖8a可以看出,第一次卸載后,Nb納米線產(chǎn)生了0.65%的殘余晶格壓應(yīng)變(粗略取Nb的模量93 GPa[31],換算成壓應(yīng)力約0.6 GPa)。在隨后的拉伸循環(huán)中,每次卸載后,Nb納米線的殘余壓應(yīng)變隨著預(yù)變形量的增加而呈現(xiàn)先增加后減小趨勢(shì)。其中,在第3次卸載后Nb納米線的殘余壓應(yīng)變最大(晶格壓應(yīng)變1.59%,換算成壓應(yīng)力約1.48 GPa)。與圖8a類似,圖8b為B2-NiTi母相(211)晶面的彈性晶格應(yīng)變-宏觀應(yīng)變曲線,表征了不同宏觀加載階段母相的軸向受力狀態(tài)。由于母相在加載過(guò)程中逐漸消失,而在卸載過(guò)程中逐漸浮現(xiàn),同時(shí)給出加、卸載曲線會(huì)非常混亂,故而圖中只給出各拉伸循環(huán)的加載曲線。由圖可見(jiàn),從第二次加載開(kāi)始,每次加載初始NiTi母相都處于受拉狀態(tài),并且該殘余拉應(yīng)變隨著預(yù)應(yīng)變量的增加而逐漸增加。

圖8

圖8 Nb納米線的彈性晶格應(yīng)變-宏觀應(yīng)變曲線,及6次加載過(guò)程中B2-NiTi母相的彈性晶格應(yīng)變-宏觀應(yīng)變曲線

Fig.8 Evolutions of the lattice strain for Nb(220) plane (a) and B2-NiTi(211) plane (b) perpendicular to the loading direction during the tensile process, which can be regarded as elastic strain vs total strain (elastic + plastic strain) relation of the embedded Nb nanowire and NiTi phase

2.4 準(zhǔn)線性超彈特性的形成原因與變形機(jī)制

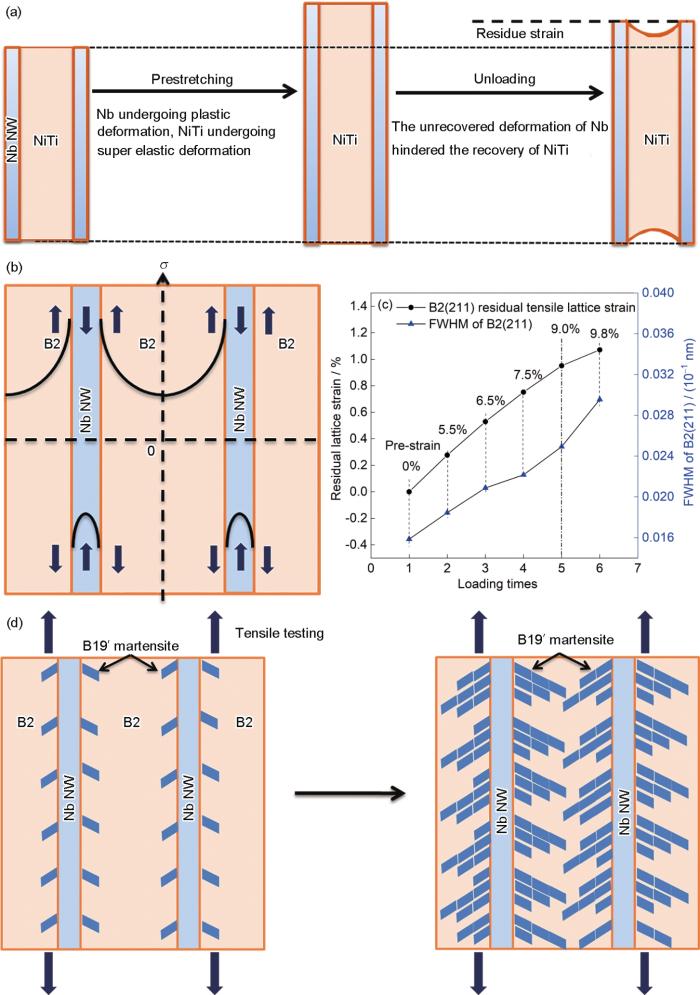

綜合圖8a和b可以看出,預(yù)變形使Nb納米線受壓而使NiTi母相受拉。這“一壓一拉”的耦合關(guān)系及其耦合過(guò)程可通過(guò)圖9a和b示意:當(dāng)材料經(jīng)歷預(yù)拉伸并卸載后,Nb納米線發(fā)生了塑性變形,并阻擋了NiTi的相變超彈性回復(fù)(圖9a),因此2者間產(chǎn)生了耦合力,NiTi受到Nb納米線的耦合拉應(yīng)力,而Nb納米線受到NiTi的耦合壓應(yīng)力(圖9b)。考慮到2者間耦合力是通過(guò)界面?zhèn)鬟f的,此時(shí)NiTi內(nèi)部應(yīng)力分布必然會(huì)變得不均勻(NiTi母相峰半高寬升高,圖9c),界面附近受到Nb納米線的耦合拉應(yīng)力最大,而NiTi芯部區(qū)域耦合拉應(yīng)力最小,從界面到芯部會(huì)形成梯度應(yīng)力場(chǎng)(圖9b)。在隨后的加載過(guò)程中,NiTi所受的耦合拉應(yīng)力能夠?yàn)閼?yīng)力誘發(fā)馬氏體相變提供驅(qū)動(dòng)力,而驅(qū)動(dòng)力越大的區(qū)域誘發(fā)相變所需的外應(yīng)力越低,那么相變必然從驅(qū)動(dòng)力最大的界面附近開(kāi)始,沿著梯度應(yīng)力場(chǎng)向NiTi芯部推進(jìn),如圖9d所示意。在梯度應(yīng)力場(chǎng)中,越靠近芯部耦合拉應(yīng)力越低,因而加載過(guò)程中誘發(fā)相變從界面向芯部推進(jìn)所需的外應(yīng)力逐漸升高,使相變(應(yīng)力-應(yīng)變)曲線呈“硬化型”的斜線而非通常的“平臺(tái)型”的水平線。

圖9

圖9 樣品預(yù)變形示意圖,預(yù)變形后樣品內(nèi)部應(yīng)力分布示意圖,B2-NiTi母相在每次加載前的衍射峰半高寬值和殘余應(yīng)變,及預(yù)變形后再次加載過(guò)程中馬氏體相變從界面向NiTi芯部推進(jìn)示意圖

Fig.9 State evolution diagrams of samples during the tensile loading after a pre-deformation

(a) schematic of the pre-deformation process (NW—nanowire)

(b) schematic of stress distribution inside the specimen after pre-deformation (σ—stress)

(c) full width half maximum (FWHM) values and residual tensile lattice strains of B2-NiTi at the beginning of each loading process, where the increase of FWHM indicates that the stress distribution in B2-NiTi becomes more unequal, and the increase of residual tensile lattice strain indicates the increasing of coupling tensile stress in B2-NiTi

(d) schematic of martensitic transformation process which starts near the NiTi/Nb interface and then gradually moves to the core of B2-NiTi when loading a pre-deformed specimen

則在實(shí)驗(yàn)涉及的各拉伸循環(huán)的加載起始點(diǎn),樣品的狀態(tài)演變情況及其對(duì)相變的影響如下:隨著預(yù)變形量的增加,NiTi母相所受耦合拉應(yīng)力的平均值逐漸升高(母相的殘余晶格拉應(yīng)變逐漸升高,圖8b和9c)。當(dāng)NiTi界面附近某些區(qū)域的耦合拉應(yīng)力接近甚至達(dá)到應(yīng)力誘發(fā)馬氏體相變所需臨界應(yīng)力(通常是NiTi應(yīng)力誘發(fā)馬氏體相變的“上平臺(tái)”力)時(shí),分布于這些區(qū)域的NiTi母相便可在下次加載初始就直接發(fā)生馬氏體相變,出現(xiàn)開(kāi)啟相變所需的外應(yīng)力幾乎降低到零的現(xiàn)象。繼續(xù)加載,相變就會(huì)沿著梯度應(yīng)力場(chǎng)從界面向NiTi芯部推移(如圖9d所示),展現(xiàn)“硬化型”相變曲線。結(jié)合有關(guān)圖6和7的分析,當(dāng)預(yù)變形量較低時(shí)(如前4次拉伸循環(huán)),雖然也會(huì)出現(xiàn)加載初始就相變的現(xiàn)象,但由于加載初期由耦合拉應(yīng)力提供的相變驅(qū)動(dòng)力較低(預(yù)變形量較小,NiTi母相所受耦合拉應(yīng)力的平均值較低),導(dǎo)致加載初始的相變速率很低,遠(yuǎn)低于“第一次屈服”后的相變速率,因而沒(méi)有出現(xiàn)準(zhǔn)線性超彈性變形。隨著預(yù)變形量的繼續(xù)增加,NiTi母相所受耦合拉應(yīng)力的平均值隨之升高,加載初期由耦合拉應(yīng)力提供的相變驅(qū)動(dòng)力逐漸增大,使初始相變速率逐漸升高。當(dāng)加載初期相變速率增長(zhǎng)至接近“第一次屈服”后的相變速率時(shí)(如第5次拉伸循環(huán)),“第一次屈服”就會(huì)變得難以辨認(rèn),從而使應(yīng)力-應(yīng)變加載曲線更接近線性,展現(xiàn)出完美的準(zhǔn)線性超彈特征。但是,再進(jìn)一步增加預(yù)變形量(如第6次拉伸循環(huán)),由于相變已接近尾聲,該加載循環(huán)所涉及的相變轉(zhuǎn)變量大幅減少(圖6中第6次加載過(guò)程的相變轉(zhuǎn)變量最少。每次加載過(guò)程中涉及的相變轉(zhuǎn)變量可通過(guò)B19'馬氏體峰面積在該加載過(guò)程的增量度量),由相變產(chǎn)生的超彈性變形量隨之降低。因而,第6次加載曲線雖然也接近線性,但準(zhǔn)線性超彈性應(yīng)變不到5%,超彈特性較第5次循環(huán)差。

3 結(jié)論

(1) 通過(guò)真空感應(yīng)熔煉、鍛造、拔絲加工獲得原位自生的Nb納米線增強(qiáng)NiTi記憶合金復(fù)合材料絲材。NiTi基體為納米晶基體,Nb納米線沿絲材軸向平行排列在NiTi基體中。

(2) 該NiTi-Nb復(fù)合材料在經(jīng)歷一次9%的預(yù)變形后會(huì)展現(xiàn)高強(qiáng)度、低模量、準(zhǔn)線性超彈特性。其屈服強(qiáng)度達(dá)到1.7 GPa,表觀Young's模量約34 GPa,準(zhǔn)線性超彈性應(yīng)變接近5.5%。

(3) 復(fù)合材料經(jīng)過(guò)較低的預(yù)變形后,再次加載會(huì)出現(xiàn)2次屈服。其中“第一次屈服”與應(yīng)力誘發(fā)馬氏體相變有關(guān)。“第一次屈服”之前相變就已經(jīng)發(fā)生,只是相變速率很低;“第一次屈服”之后相變速率大幅提高,使拉伸應(yīng)力-應(yīng)變曲線斜率陡然降低,從而產(chǎn)生了“第一次屈服”。

(4) 隨著預(yù)變形量的增加,“第一次屈服”前、后2個(gè)階段的相變速率逐漸接近。當(dāng)這2個(gè)階段的相變速率非常接近時(shí),“第一次屈服”基本消失,材料展現(xiàn)出準(zhǔn)線性超彈特性。故準(zhǔn)線性超彈性的產(chǎn)生源于“第一次屈服”的消失,而“第一次屈服”的消除源于加載初期和“第一次屈服”后2個(gè)階段的相變速率趨于一致。

(5) 同步輻射高能X射線原位拉伸測(cè)試表明,預(yù)變形使NiTi基體和Nb納米線間產(chǎn)生耦合力,Nb納米線受耦合壓應(yīng)力,而NiTi母相受耦合拉應(yīng)力。并且,隨著預(yù)變形量的增加,NiTi母相所受耦合拉應(yīng)力逐漸增加。

(6) 分析了預(yù)變形后再次加載過(guò)程中NiTi-Nb復(fù)合材料的變形機(jī)制。加載之前NiTi界面耦合力最大,而芯部耦合力最小,從界面到芯部存在梯度應(yīng)力場(chǎng)。加載過(guò)程中應(yīng)力誘發(fā)馬氏體相變從界面向NiTi芯部推進(jìn),并且誘發(fā)相變從界面向芯部推進(jìn)所需的外應(yīng)力逐漸升高,使相變應(yīng)力-應(yīng)變曲線呈“硬化型”斜線。

(7) 當(dāng)界面附近耦合力達(dá)到誘發(fā)馬氏體相變所需的臨界應(yīng)力時(shí),便可以在下次加載初始就發(fā)生應(yīng)力誘發(fā)馬氏體相變。隨著預(yù)變形量的增加,母相所受耦合拉應(yīng)力的增加導(dǎo)致加載初期相變驅(qū)動(dòng)力的增加,有助于促進(jìn)加載初期相變速率的提高,當(dāng)預(yù)變形量(耦合拉應(yīng)力)足夠高時(shí),加載初期的相變速率便可以接近甚至達(dá)到“第一次屈服”之后的相變速率,使拉伸曲線展現(xiàn)準(zhǔn)線性超彈特征。

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)