剩余長度定位控制是后處理線開卷機處很重要的一個定位方式。當開卷機處剩余帶鋼較少時需要入口降速;當帶鋼基本跑完時需要入口停車。具體何時降速、何時停車,均需要剩余長度定位來完成。本文依托后處理線的程序配置,詳細介紹了剩余長度控制原理,并通過一系列剩余長度計算公式對剩余長度定位設(shè)定值、定位實際值、定位激活點、定位降速點四個關(guān)鍵因素進行重點闡述,最后通過一起故障實例的講解,說明了連退產(chǎn)線剩余長度定位的應(yīng)用。

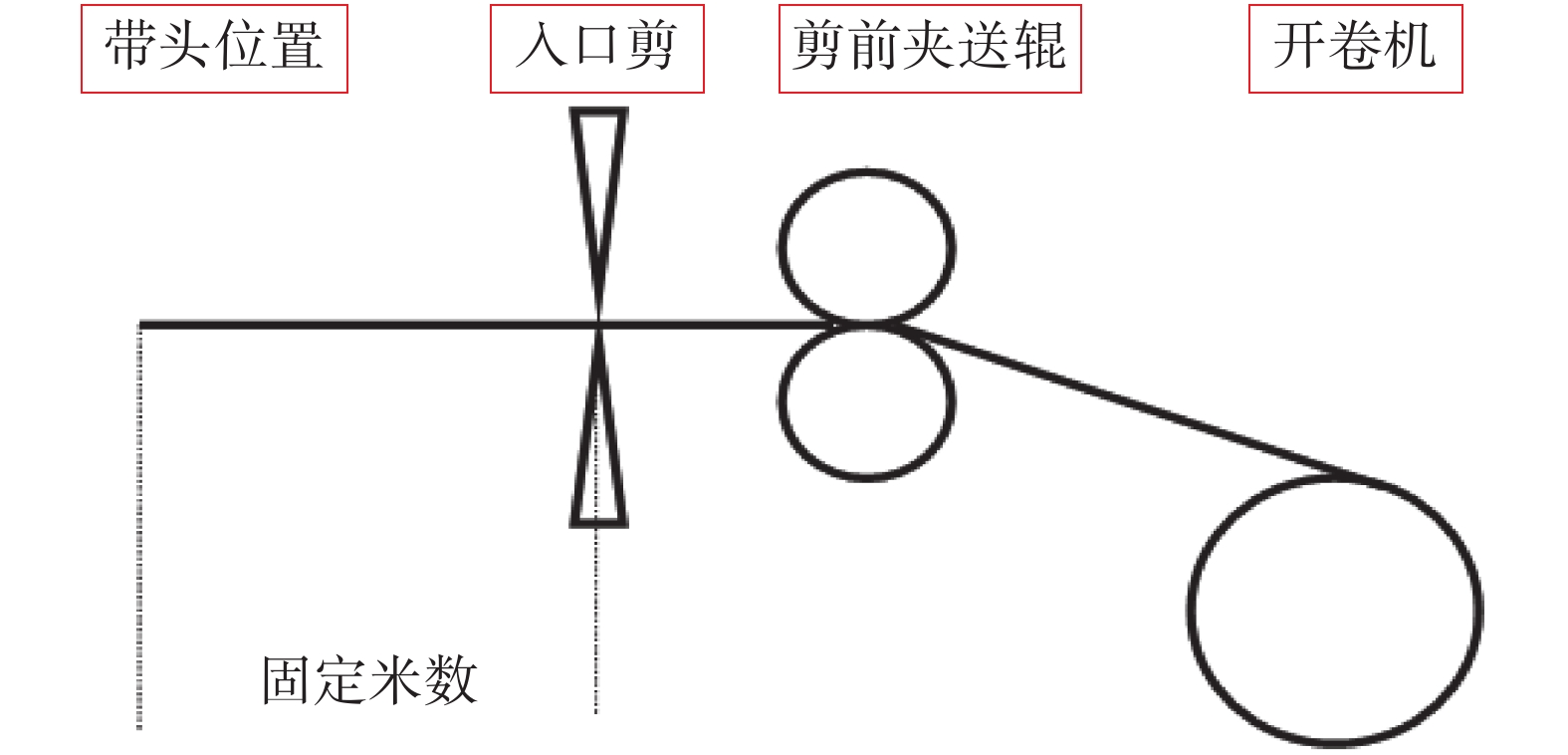

后處理產(chǎn)線的定位控制就是將帶鋼控制在某個位置,且速度正好達到要求的定位速度,很多有關(guān)產(chǎn)線帶尾控制的研究文獻對剩余長度定位的分析具有指導意義[1-4]。例如,入口甩尾降速控制,就是帶鋼剩余規(guī)定米數(shù)后,速度正好由產(chǎn)線速度降低至甩尾速度60 m/min。定位控制是后處理線很重要的一個控制環(huán)節(jié)。許多動作都是在定位完成之后激活。如圖1所示,入口剪切定位完成之后,激活帶頭剪切的動作點;焊縫定位至月牙剪處,激活月牙剪剪切。后處理線的定位控制包括長度定位、剩余長度定位、直徑定位、重量定位、基于長度的圈數(shù)定位、開卷機角度定位。每種定位方式都有多種用途,本文著重介紹帶鋼剩余長度定位的原理和應(yīng)用,有助于大家更深刻理解定位的相關(guān)知識。

1. 剩余長度定位控制策略

1.1 剩余長度定位控制原理

剩余長度定位,顧名思義,就是帶鋼剩余長度達到規(guī)定米數(shù)時,帶鋼速度達到系統(tǒng)規(guī)定的定位結(jié)束速度。該定位由四個關(guān)鍵點組成:定位開始點、定位設(shè)定值、定位實際值、開始降速點。

如圖2所示,剩余長度定位控制過程為:開卷機在初始速度V1開卷,開卷機處剩余帶鋼會越來越小,當其小于一定值時,激活剩余長度定位。剩余長度定位會通過定位設(shè)定值、定位實際值、初始速度、定位結(jié)束速度來綜合計算合適的降速時間,產(chǎn)線在該時間點開始降速,當帶鋼降速至定位結(jié)束速度V2時,開卷機處剩余長度正好為定位設(shè)定的剩余長度。

1.2 剩余長度計算原理

剩余長度定位的激活點及定位設(shè)定值均與開卷機剩余長度相關(guān),因此需要了解下開卷機處剩余長度計算原理。開卷機剩余長度計算采用等截面積的原理進行計算,計算公式為:

式中,L為開卷機剩余帶鋼長度;D外為開卷機帶鋼外徑;D內(nèi)為開卷機帶鋼內(nèi)徑;H為帶鋼厚度。

1.3 開卷機外徑計算原理

開卷機內(nèi)徑、帶鋼厚度均為已知值,開卷機外徑隨著帶鋼的運行一直處于變化中,根據(jù)式(1)計算帶鋼剩余長度則必須計算當前的開卷機帶鋼外徑。開卷機帶鋼外徑的計算需要借助一個參考輥子(一般為張力輥),在正常運行中開卷機線速度與參考輥子線速度相同,開卷機帶鋼外徑采用線速度相同的原理來進行計算,計算公式為:

式中,ω開為開卷機角速度由開卷機電機編碼器實測;D參為參考輥外徑;ω參為參考輥角速度由參考輥電機編碼器實測。

2. 剩余長度定位的關(guān)鍵點

掌握剩余長度定位具體的定位原理,必須掌握該定位的四個關(guān)鍵點[5-7]。即定位的激活點、定位設(shè)定的距離、定位的實際距離、定位的開始降速時間。帶鋼運行至定位激活點,激活剩余長度定位,定位實際距離開始計算,帶鋼運行至開始降速點,帶鋼由初始速度開始降速,待速度降低至定位結(jié)束速度時,定位實際距離正好等于定位設(shè)定距離,定位完成。四個關(guān)鍵點邏輯如圖3所示。

2.1 剩余長度定位參數(shù)

熟練掌握定位的四個關(guān)鍵點才能更深刻理解定位的運行。定位的四個關(guān)鍵點可以通過定位的設(shè)定參數(shù)及公式計算得出。剩余長度定位設(shè)定參數(shù)包括SETP1、SETP2、定位距離、初始速度、結(jié)束速度、加速度[8-10]。剩余長度定位設(shè)定參數(shù)作用為:

SETP1:剩余長度定位第一個設(shè)定值,其含義為定位結(jié)束時,剩余多少米。該參數(shù)由HMI畫面給定。

SETP2:剩余長度定位第二個設(shè)定值,其含義為在定位結(jié)束前多少米,剩余長度定位實際值計算由剩余長度計算更換為編碼器計算。該參數(shù)由程序內(nèi)部給定。

定位距離:定位距離即定位的設(shè)定值L設(shè),從定位激活到定位結(jié)束,需要走多少米。該參數(shù)由程序內(nèi)部給定。

初始速度VL初:剩余長度定位降速之前的速度為初始速度,初始速度即產(chǎn)線正常生產(chǎn)時的速度,由操作工設(shè)定。

結(jié)束速度VL結(jié):剩余長度定位結(jié)束之后的速度為結(jié)束速度,該參數(shù)由程序內(nèi)部給定。

加速度a:剩余長度加速度即為帶鋼運行至降速點時的降速加速度,它與產(chǎn)線加速度一致,由程序設(shè)定。

2.2 剩余長度定位的四個關(guān)鍵點

定位設(shè)定值L設(shè)即定位距離,由程序內(nèi)部給定。

定位激活點L開始即帶鋼剩余計算米數(shù)時開始激活定位,定位激活后,開始定位邏輯控制,定位實際值開始計算。定位激活點要設(shè)定開始降速時間之前,否則降速時間不夠,無法完成精確定位。定位激活點L開始由定位設(shè)定值與SETP1計算得出:

式中,L開始為定位激活點;L設(shè)為定位設(shè)定值;SETP1為剩余長度設(shè)定值。

開始降速時間L降速即帶鋼在剩余計算米數(shù)時開始降速,待速度降低至結(jié)束速度時,帶鋼剩余長度達到設(shè)定的剩余長度。其計算方式為定位結(jié)束時的剩余長度與整個降速過程走的距離相加:

式中,L降速為開始降速時的剩余帶鋼量;VL初為定位初始速度;VL結(jié)為定位結(jié)束速度;a降速加速度;SETP1為剩余長度設(shè)定值。

定位實際值L實為定位激活至定位結(jié)束,帶鋼實際走的距離叫定位實際值。定位結(jié)束時,帶鋼速度等于定位結(jié)束速度且定位實際值等于定位設(shè)定值即認為定位準確完成。

在剩余長度定位實際值計算中,涉及一個定位實際值計算的切換點L切,在切換點之前,定位實際值使用帶鋼剩余長度來計算;在切換點之后,定位實際值使用電機編碼器來計算。切換點計算公式為:

式中,L切為定位實際值計算切換點;L設(shè)為定位設(shè)定值;SETP2為剩余長度定位第二個設(shè)定值。

當L實≤L切時,定位實際值使用帶鋼剩余長度來計算,計算公式為:

式中,L實為定位實際值;STRL_MEMO為定位激活時記錄的帶鋼剩余長度;STRL為實時的帶鋼剩余長度。

當L實>L切時,定位實際值由電機編碼器計算。如此設(shè)計的原因為,使用帶鋼剩余長度計算定位實際值,計算較為簡單,程序占有率低,但受制于剩余長度計算精度,精度較低;使用電機編碼器計算定位實際值,計算精度高,但計算較為復雜,程序占有率高。在升降速時,剩余長度計算精度較差,因此在剩余長度定位降速點前,定位實際值計算要由剩余長度計算切換至電機編碼器計算。定位實際值如圖4所示。

3. 實例解析

3.1 故障描述

入口下通道正常甩尾停車,入口段速度為零后1號張力輥壓輥未壓下,若操作工未發(fā)現(xiàn)照常焊接剪切,造成爬行活套掉張從而引起停車。

3.2 故障原因分析

故障直接原因:從程序里查看,入口正常工作流程為:先完成帶尾降速定位速度降至60 m/min,1#張力輥壓輥壓下,再完成帶尾停止定位速度降至零。出問題時,帶尾降速定位沒有完成而是直接完成了帶尾停車定位,即帶尾降速定位完成信號沒有到,因此1#張力輥壓輥未壓下。

帶尾降速定位沒有完成的原因主要是帶尾降速定位屬于剩余長度定位,其定位參數(shù)如表1所示。根據(jù)式(3)~(5)計算該定位關(guān)鍵點如表2所示。

可見帶尾降速定位運行方式:在帶鋼剩余400 m時開始激活定位,共走300 m,在帶鋼剩余100 m時速度正好降至1 m/s。從定位激活開始前200 m使用剩余長度計算定位實際值,后100 m使用編碼器計算定位實際值。

帶尾停車定位也屬于剩余長度定位,其定位參數(shù)如表3所示。根據(jù)式(3)~式(5)計算該定位關(guān)鍵點如表4所示。

可見帶尾停車定位運行方式:在帶鋼剩余400 m時開始激活定位,共走320 m,在帶鋼剩余80 m時速度正好降至零。從定位激活開始前70 m使用剩余長度計算定位實際值,后250 m使用編碼器計算定位實際值。

從帶尾降速定位與帶尾停止定位原理來看,正常情況下,帶鋼在剩余400 m的時候兩個定位同時激活。在剩余100 m的時候速度降低至60 m/min。在剩余80 m的時候速度降低至零。但帶尾停止定位實際值已經(jīng)計算出帶鋼剩余80 m了 ,但帶尾降速定位計算仍沒到100 m。問題出在兩個定位的定位實際值計算。

帶尾降速定位切換點為200 m,帶尾停止定位切換點為70 m。可以取1#張2#輥的速度實際值做積分模擬編碼器計算位置。由兩個定位原理可知,在定位開始的70 m至200 m之間,帶尾降速定位實際值由剩余長度計算,而帶尾停止定位實際值由編碼器計算,從記錄曲線可以看出,剩余長度的計算的定位實際值嚴重偏離編碼器計算的位置實際值,剩余長度計算出錯,導致故障發(fā)生。

根據(jù)式(1)和式(2)可知,剩余長度是由鋼卷外徑?jīng)Q定的,但鋼卷外徑需借助參考輥子,其計算原理要求開卷機線速度與參考輥子線速度相同。從記錄曲線可以看出,參考輥子在定位期間已發(fā)生打滑現(xiàn)象,因此判斷參考輥子打滑導致整個定位失控。

3.3 實施措施

打滑的問題可以在工藝角度考慮輥子粗糙度及張力配置,原料油污等方向避免[11-12];在自動化角度,即使有打滑也盡量避免停車故障的出現(xiàn),因此將帶尾結(jié)束定位SETP2參數(shù)更改為120 m。使兩個定位實際值切換同步,避免類似故障發(fā)生。

4. 結(jié)束語

后處理線剩余長度定位控制是入口處速度、邏輯時序控制很重要的一個環(huán)節(jié);本文對剩余長度定位的控制原理、關(guān)鍵點、故障分析進行了詳細闡述;在冷軋系統(tǒng)中剩余長度控制原理應(yīng)用比較廣泛,深入掌握該控制原理,對于解決冷軋產(chǎn)線各類相關(guān)棘手問題有重要的指導意義。