分享:防爆門抗爆性能數值分析

-

1.

湖南工貿技師學院,湖南 株洲 412000

-

2.

湖南工業大學機械工程學院,湖南 株洲 412007

-

3.

湖南汽車工程職業學院,湖南 株洲 412000

-

4.

湖北文理學院機械工程學院,湖北 襄陽 441053

煤礦井下作業經常發生瓦斯、煤塵爆炸,產生大量一氧化碳等有毒氣體,直接造成安全事故[1]。礦用防爆耐壓密閉門(簡稱防爆門)是規避事故的重要安全裝備,其抗爆性能已成為煤礦井下生產裝備的研究熱點之一,對提升我國煤礦安全生產保障水平等具有重要意義[2]。

在抗爆性能研究方面,Katherine A[3]提出了一種分析救生艙的抗爆性能的數值計算方法,通過將爆炸的動載荷轉化為靜載荷的方式,均勻加載到救生艙的艙體上,并進行艙體結構的抗爆性能研究。Houf W G等[4]深入研究了瓦斯爆炸后艙體的變形情況,揭示了在瓦斯沖擊波作用下艙體的變形規律。劉建英等[5]將泡沫鋁夾芯板材料作為艙門,通過加強筋的固定作用強化艙體,通過數值計算了移動式救生艙的強度要求與安全系數。宋勝偉等[6]采用ANSYS仿真軟件模擬艙體內的自動隔離門不同外界環境下的應力應變情況。吳廣明等[7]通過LS-DYNA有限元軟件仿真研究了艙室內在爆載荷作用下鋪設凱夫拉防護材料發生的動態響應規律,建立了動態響應的有限元模型及艦艇艙室結構模型。王文娟等[8]在有限元方法的基礎上通過結構動力分析的方式系統研究了煤礦的避難硐室中的密閉門在爆炸載荷作用下的受力及變形情況。

本文針對防爆門的設計和結構模型,采用顯式非線性動力分析方法,通過建立有限元仿真模型,數值分析防爆門抗爆性能響應。

1. 防爆門的設計要求及結構模型

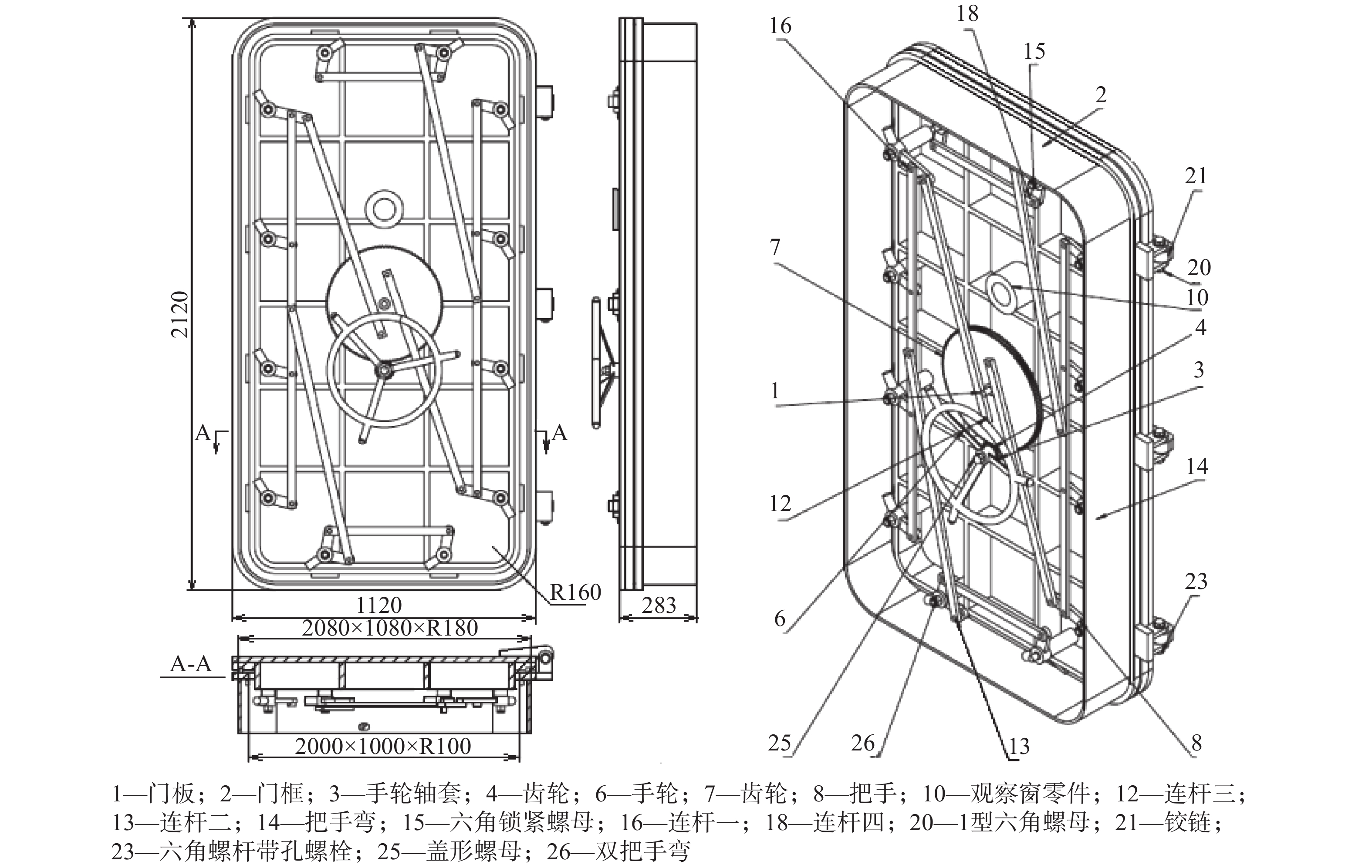

在實際應用中,防爆門采用一種整體式的應用結構,門體為密閉式,防爆門的門體結構如圖1所示。防爆門的門體為矩形結構,寬1120 mm,高2120 mm;防爆門的鉸鏈聯接板是門體的聯接零件,長60 mm,厚225 mm;防爆門的門扇厚約200 mm,并且門扇的邊緣安裝有耐高溫的密封條;防爆門門體的內腔尺寸約為1000 mm×2000 mm,防爆門門體的內腔四角具有圓形外觀;加強筋是防爆門上關鍵的固定件,排布在門體的門扇內腔中。防爆門的主要聯接材料是Q345鋼,門體結構主要由Q345鋼的扁條焊接而成,門體中間及門框均采用Q345鋼的扁條聯接。

防爆門主要零件的材料均采用Q345鋼,如鉸鏈、加強筋、大齒輪、手輪結構、蓋板結構、門板焊件等零件;防爆門傳動結構采用Q235鋼來保證部件的剛性及穩定性;門體中的把手結構采用ZG45;門體中主要零件的聯接部件,如螺母、螺栓、銷釘、墊片、鋼蓋、螺母等均使用材料304不銹鋼;通過鉚釘鉚接304不銹鋼表面拉絲板作為外觀門板;防爆門的觀察結構采用高強度的防爆抗壓玻璃;防火材料為MT113隔離抗靜電的膠條材料。建立防爆門的三維模型如圖2所示。在防爆門實際加工過程中,通過門栓將門框固定起來,門框通過鉸鏈來聯接,因此在數值仿真中將防爆門設定為固定約束[9]。

防爆門需要擁有一定的抗爆壓力才能滿足防護需求,至少能夠承受0.6 MPa的壓力,并且能夠承受瓦斯爆炸產生的三角沖擊波壓力300 ms,其中防爆門的整體結構及關鍵部位承受的最大三角形沖擊波壓力為1 MPa。

2. 有限元仿真分析模型

防爆門的數值仿真分析主要考慮爆炸沖擊波作用的外界條件引起門體結構的應力破壞及應變變形。防爆門門體的位移變形是非線性變化的,因此在數值仿真中采用ANSYS軟件中的顯式非線性動力模塊——LS-DYNA分析模塊來進行分析,研究防爆門在爆炸環境下的變形情況及抗爆性能。

2.1 仿真模型

2.1.1 單元類型的選擇

為了提高防爆門抗爆性能的模擬準確性與理論計算求解的正確性,需要根據防爆門的實際尺寸進行建模,對防爆門主體結構進行網格劃分的同時,需要合理簡化門體的一些部件,便于研究防爆門在爆炸沖擊波下的形變情況,這便需要對仿真的單元類型進行合理選擇[11]。考慮到防爆門的結構及計算需求,在ANSYS軟件的模塊程序LS-DYNA中,選擇實體單元與彈簧阻尼單元作為仿真單元類型。在單元類型的選擇中,主要針對防爆門的門體結構進行仿真處理,采用軟件中的SOLID 164實體單元對門體結構進行整體的網格劃分,采用軟件中的COMBI 165彈簧阻尼單元對門體的銷釘、螺栓等聯接處進行局部的網格劃分。

2.1.2 仿真網格劃分

防爆門門體的結構特征較為復雜,需要對不同的表征參數進行多次實驗研究,數值仿真也需要更精細的參數設置,本次仿真的網格劃分參數如下:門體的劃分的最大單元為25 mm,門體上零件聯接處的細節部分劃分的最大單元為15 mm,其比例系數設定為默認的參數1。設置好仿真參數后,對門體進行網格劃分,劃分的單元共135766個,如圖3所示。

2.2 材料關系模型與特性參數

防爆門在沖擊波作用下會產生彈塑性變形。對防爆門材料而言,重點是考慮與穩定有關的彈塑性本構模型及材料的應變率,有限元分析時選用LS-DYNA中材料模型Johnson-Cook[12]。

根據防爆門設計中各零部件的材料選擇,防爆門的主要材料為Q345鋼、Q235鋼、ZG45鋼等,材料的特征參數如表1所示。

| 材料 | 密度/(g/cm3) | 彈性模量/GPa | 泊松比 | 屈服應力/MPa | 抗拉強度/MPa |

| Q345鋼 | 7.85 | 206 | 0.3 | 345 | 510~660 |

| ZG45 | 7.85 | 172~202 | 0.3 | 310 | 570 |

| Q235鋼 | 7.85 | 203 | 0.3 | 235 | 375~460 |

2.3 仿真的邊界條件及初始條件

防爆門的結構較為穩定,不存在相對松動的零部件,設定防爆門的初始條件下穩定可靠。門體各結構中沒有焊接應力存在,焊接部位對門體結構無影響;防爆門各零件間沒有安裝變形,螺栓等聯接件的預應力不影響門體結構特征。

2.3.1 邊界條件

設定防爆門在承受爆炸條件下的沖擊波時,沖擊波的沖擊壓力直接作用于迎爆面上,門框上的鉸鏈及其他零部件沒有過定義接觸情況的發生,在模擬條件下,設定門栓、門框固定,門框邊界無其他壓力作用效果,防爆門可以簡化成固定約束,在仿真模擬條件下,通過ANSYS軟件對防爆門的邊界施加固定約束。

2.3.2 初始條件

通過防爆門的結構模型可知,門體的整體結構受到爆炸沖擊波后,防爆門接觸沖擊波的外邊界區域發生了彈塑性變形,變形的區域相對防爆門的整體結構幅度非常小,對網格劃分的精度無明顯影響。數值仿真選擇拉格朗日算法,該方法能夠直觀處理物質界面并能精確描述材料邊界與物質之間的相互關系[13]。

防爆門在爆炸環境的作用下可能會受到沖擊波的直接破壞,為了減小誤差,在數值仿真中將防爆門的正面作為迎爆面,并將峰值沖擊波加載到迎爆面上,考慮到爆炸環境的安全系數及誤差,本次仿真爆炸沖擊波的最小峰值壓力為0.6 MPa,數值計算中將沖擊波的最大峰值壓力為1.0 MPa,沖擊波壓力與時間的關系曲線如圖4所示。

3. 防爆門整體結構數值分析

當爆炸沖擊波作用在門體結構上時,設定門體結構所受的沖擊壓力持續300 ms,防爆門的壓力峰值為0.6, 1 MPa,仿真中的計算時間為400 ms。通過ANSYS/LS-DYNA進行仿真分析,通過數值仿真分析防爆門結構所受的應力、應變情況,由仿真圖中的應力、應變云圖體現。為了保證防爆門良好的剛性結構,梁柱的最大變形量不能超過10 mm,即所受應力小于屈服應力。為防止密封失效,有密封要求的聯接件相對位移應小于1 mm。

3.1 防爆門整體應力分析

根據防爆門整體網格劃分,仿真計算后提取應力結果,如圖5所示。當迎爆面的峰值壓力達到0.6, 1 MPa時,防爆門受到的應力最大值主要出現在門體的各聯接位置,計算時間為350 ms時,迎爆面所受的沖擊壓力達到了339.3 MPa。可見,在沖擊波持續300 ms的時間內,門體結構承受了兩種載荷與沖擊波的壓力。從圖中可知,門體結構所受應力沒有超過材料的屈服極限,符合材料的強度需求。

3.2 等效塑性應變分析

防爆門門體在兩種外界載荷的作用下,門體加強筋部分第38332單元及第150343單元應力達到了最大值,應力的變化曲線如圖6所示。

塑性應變最大值出現在最后時刻,提取該時刻在波峰為0.6, 1.0 MPa兩種載荷下塑性應變云圖如圖7所示,防爆門門體整體未出現塑性應變。

3.3 門體位移情況分析

防爆門的門體位移形變情況如圖8所示,當門體在0.6, 1 MPa載荷的作用下,位移形變的峰值出現在防爆門的中間區域位置,位移變形量峰值分別達到1.706, 3.461 mm。可見,防爆門在承受波峰為0.6, 1.0 MPa,持續300 ms三角形沖擊波時,防爆門的門體的最大位移變形量不超過10 mm。對其進行可靠性分析,防爆門各零件無裂縫及破壞現象產生,符合防爆門的剛性要求,能夠保證防爆門安全的防護性能。

由防爆門整體位移場分析可知,防爆門的位移變形量最大時刻門體最大位移值在第13588、第23769兩個節點處取得,分別提取兩個節點處的位移與時間關系曲線即δ-t曲線,如圖9所示。

防爆門門板聯接處的密封位置設置有3 mm厚的密封條,當防爆門在作用時間300 ms內所受的沖擊壓力峰值為0.6 MPa時,防爆門顯著點的位移變化如圖10所示。可以看出,防爆門上的聯接零部件的最大位移變化數值為0.02 mm,出現在防爆門側方中部的聯接位置處。防爆門門板聯接處的密封位置最大位移未超出1 mm,因此不會發生密封失效。

當防爆門門體在300 ms的作用時間內所承受的沖擊壓力峰值為1.0 MPa,提取門體各聯接零部件顯著點的相對位移數據(絕對值)如表2所示。聯接件的相對位移最大值為0.004 mm出現在防爆門頂邊中間位置的聯接處,未超出1 mm,因此也不會發生密封失效。

| 顯著點 | 顯著點相對位移/mm | |||||

| 0 ms | 70 ms | 140 ms | 210 ms | 280 ms | 390 ms | |

| 節點1 | 0.000 | 0.001 | 0.000 | 0.000 | 0.000 | 0.000 |

| 節點2 | 0.000 | 0.004 | 0.004 | 0.004 | 0.001 | 0.000 |

| 節點3 | 0.000 | 0.000 | 0.001 | 0.001 | 0.000 | 0.000 |

| 節點4 | 0.000 | 0.001 | 0.000 | 0.000 | 0.000 | 0.000 |

| 節點5 | 0.000 | 0.000 | 0.001 | 0.001 | 0.000 | 0.000 |

| 節點6 | 0.000 | 0.000 | 0.000 | 0.001 | 0.000 | 0.000 |

| 節點7 | 0.000 | 0.001 | 0.001 | 0.001 | 0.000 | 0.001 |

| 節點8 | 0.000 | 0.001 | 0.003 | 0.004 | 0.001 | 0.002 |

| 節點9 | 0.000 | 0.001 | 0.001 | 0.001 | 0.001 | 0.000 |

| 最大位移 | 0.000 | 0.004 | 0.004 | 0.004 | 0.001 | 0.002 |

4. 防爆門內腔結構數值分析

4.1 防爆門內腔結構應力分析

在0.6, 1.0 MPa兩種波峰載荷下,防爆門門體所受的最大應力發生在門體中間加強筋聯接區域。當沖擊壓力持續時間達到70 ms時,最大應力達到169.6 MPa;持續時間達到210 ms時的最大應力為339.3 MPa。可見防爆門在承受兩種載荷持續300 ms的三角形沖擊波壓力下,應力未超過材料屈服強度,能滿足強度要求。

4.2 防爆門內腔結構位移分析

在0.6, 1.0 MPa兩種波峰載荷下,防爆門腔內零部件的結構位移形變如圖11所示,門體腔內零件結構的中間區域位置的位移變化達到了最大值。作用時間在70 ms時,位移變化達到了1.706 mm,作用時間在210 ms時,位移變化達到了3.461 mm。從圖中可知,當波峰載荷為0.6 MPa時,防爆門腔內零件結構的位移變形范圍在0~1.706 mm;當波峰載荷為1 MPa時,防爆門腔內零件結構的位移變形范圍在0~3.461 mm,門體的內腔結構位移變化小于10 mm,沒有出現破壞現象,符合材料的強度需求。當爆炸沖擊壓力作用在防爆門的門體結構上時,門體的位移變形極小,門體的密封性能不受其影響,不影響防爆門安全的使用性能,內部結構不會發生破壞失效,滿足所需的剛度要求。

5. 防爆門抗爆性能數值分析結果

防爆門在抗爆沖擊波最大超壓峰值為0.6, 1.0 MPa 載荷下,數值仿真分析統計結果如表3所示。

| 序號 | 分析項目 | 數值分析描述 | 結果 |

| 1 | 防爆門強度 | 兩種載荷下最大應力及出現部位:169.6、339.3 MPa,門板中部加強筋聯接位置 | 破壞失效數量及出現部位:無 |

| 2 | 防爆門變形 | 兩種載荷下最大變形及出現部位:1.706、3.461 mm,防爆門中間位置 | 零部件變形失效數量及出現部位:無 |

| 3 | 聯接位置相對位移 | 兩種載荷下相對位移及出現部位:0.002 mm,防爆門側邊中間位置的聯接處;0.004 mm,防爆門頂邊中間位置的聯接處 | 密封失效數量及出現部位:無 |

根據表3,沖擊波波峰壓力為0.6 MPa防爆門整體結構所受應力的最大值為169.6 MPa,對應的位移變形量的最大值為1.706 mm,門體結構腔內聯接區域最大變化位移發生在門體側邊中間位置,最大變化位移為0.002 mm;沖擊波波峰壓力為1 MPa下防爆門整體結構所受應力的最大值為339.3 MPa,對應的位移變形量的最大值為3.461 mm,門體內腔結構聯接部件的最大變化位移發生在加強筋與門板的聯接處,最大變化位移為0.004 mm。

6. 結束語

利用顯式非線性動力分析方法,通過仿真分析得出:防爆門的整體結構與腔內結構所承受的沖擊壓力在材料的屈服強度之內,符合材料的抗壓性能的要求;門體門板及加強筋零部件沒有出現塑性變形等情況,最大位移變形量不超過10 mm,沒有出現零件結構失效、斷裂等破壞形式,符合防爆材料的剛度要求;防爆門中各零部件的相對位移變化小于1 mm,說明防爆門的密閉性能較好;防爆門無失效零部件,能夠保持完整,結構強度和剛度達到安全要求。在煤礦井下實際應用中防爆門抗爆性能良好,說明防爆門結構模型和仿真數值分析有效可靠。

來源:金屬世界