| C | Mn | Si | Cr+Mo | P | S | Nb+Ti |

| ≤0.08 | ≤2.0 | ≤0.25 | ≤0.6 | ≤0.030 | ≤0.015 | ≤0.500 |

分享:冷卻工藝對(duì)800 MPa級(jí)熱鍍鋅雙相鋼性能及表面質(zhì)量影響

-

1.

本鋼技術(shù)研究院,遼寧 本溪 117000

-

2.

遼寧科技學(xué)院,遼寧 本溪 117004

-

摘要: 針對(duì)熱鍍鋅生產(chǎn)過(guò)程中不同冷卻工藝對(duì)熱鍍鋅雙相鋼的性能和表面質(zhì)量的影響進(jìn)行研究,分別采用鍍前形成馬氏體及鍍后形成馬氏體兩種工藝,設(shè)定了不同的快冷模式,得到不同冷卻工藝條件下的組織、性能及表面情況。研究表明,當(dāng)冷卻工藝選擇鍍前形成馬氏體時(shí),采用快冷至馬氏體形成溫度以下,感應(yīng)加熱至鋅鍋溫度后進(jìn)行鍍鋅處理,材料力學(xué)性能降低,但延伸率較好。鍍后形成馬氏體時(shí)采用中溫轉(zhuǎn)變工藝,在中溫轉(zhuǎn)變區(qū),殘余奧氏體中會(huì)富集C、Mn等合金元素,提高殘余奧氏體淬透性,使材料在鍍后冷卻過(guò)程中獲得更多的馬氏體,同時(shí)鐵素體的純凈性提高,得到更加良好的力學(xué)性能;但快冷溫度超過(guò)490 ℃時(shí),會(huì)造成鋅鍋溫度增高,造成表面鋅灰、鋅渣等缺陷,因此快冷溫度控制在465~475 ℃范圍內(nèi)更有利于材料滿足標(biāo)準(zhǔn)要求,同時(shí)具有較好的表面質(zhì)量。

-

隨著汽車行業(yè)的飛速發(fā)展,汽車用鋼的安全性能面臨著前所未有的挑戰(zhàn),汽車廠對(duì)原材料的要求也越來(lái)越嚴(yán)格,高強(qiáng)熱鍍鋅雙相鋼具有出色的力學(xué)性能和表面耐腐蝕等優(yōu)勢(shì)[1],在汽車安全件中得到廣泛應(yīng)用。與連退雙相鋼相比,熱鍍鋅雙相鋼需要進(jìn)行鍍鋅處理,而帶鋼鍍鋅時(shí)必須保證鋅鍋溫度為(460±5) ℃[2-3],連退生產(chǎn)過(guò)程中可以靈活控制冷卻速率,合理配比鐵素體、馬氏體含量,但熱鍍鋅雙相鋼受入鍋溫度的影響,因而如何合理控制冷卻速率及表面質(zhì)量成為行業(yè)關(guān)注的熱點(diǎn)問(wèn)題[3-5]。本文針對(duì)不同冷卻工藝及模式下材料的綜合性能以及高強(qiáng)度熱鍍鋅雙相鋼表面缺陷進(jìn)行分析,并通過(guò)實(shí)驗(yàn)確定材料的生產(chǎn)工藝。

1. 實(shí)驗(yàn)材料及參數(shù)

1.1 熱鍍鋅雙相鋼DP780成分體系

采用熱鍍鋅雙相鋼DP780+Z進(jìn)行不同冷卻模式及快冷溫度實(shí)驗(yàn),材料規(guī)格為1.4 mm×1200 mm,對(duì)材料進(jìn)行了四次工業(yè)生產(chǎn)調(diào)試,材料主要成分見(jiàn)表1。對(duì)不同卷進(jìn)行了不同冷卻模式實(shí)驗(yàn),并對(duì)每一卷試樣進(jìn)行了取樣分析。

表 1 實(shí)驗(yàn)中熱鍍鋅DP780成分情況(質(zhì)量分?jǐn)?shù),%)1.2 熱鍍鋅DP780實(shí)驗(yàn)參數(shù)設(shè)定

實(shí)驗(yàn)過(guò)程中主要對(duì)冷卻工藝進(jìn)行研究,控制其他參數(shù)不變,保證清洗段、鋅鍋溫度以及光整值不變,同時(shí)采用一致的保溫溫度以及機(jī)組速度,保證材料初始兩相區(qū)加熱過(guò)程中鐵素體、奧氏體比例一致[6],通過(guò)相同的機(jī)組運(yùn)行速度使材料保溫時(shí)間一致,本文主要針對(duì)不同冷卻模式及快冷溫度進(jìn)行實(shí)驗(yàn),但快冷溫度不宜過(guò)高,材料入鍋溫度高會(huì)提高鋅鍋溫度造成鐵損增加,容易形成浮渣造成鍍鋅表面缺陷,具體工藝參數(shù)如表2所示。

表 2 實(shí)驗(yàn)過(guò)程中冷卻段參數(shù)設(shè)定及其他溫度參數(shù)工藝

序號(hào)均熱溫度

(±5)/℃緩冷溫度

(±5)/℃快冷溫度

(±5)/℃出爐溫度

(±5)/℃1 825 730 500 470 2 825 730 475 465 3 825 730 450 455 4 825 730 350 455 2. 實(shí)驗(yàn)結(jié)果分析

2.1 冷卻模式對(duì)力學(xué)性能的影響

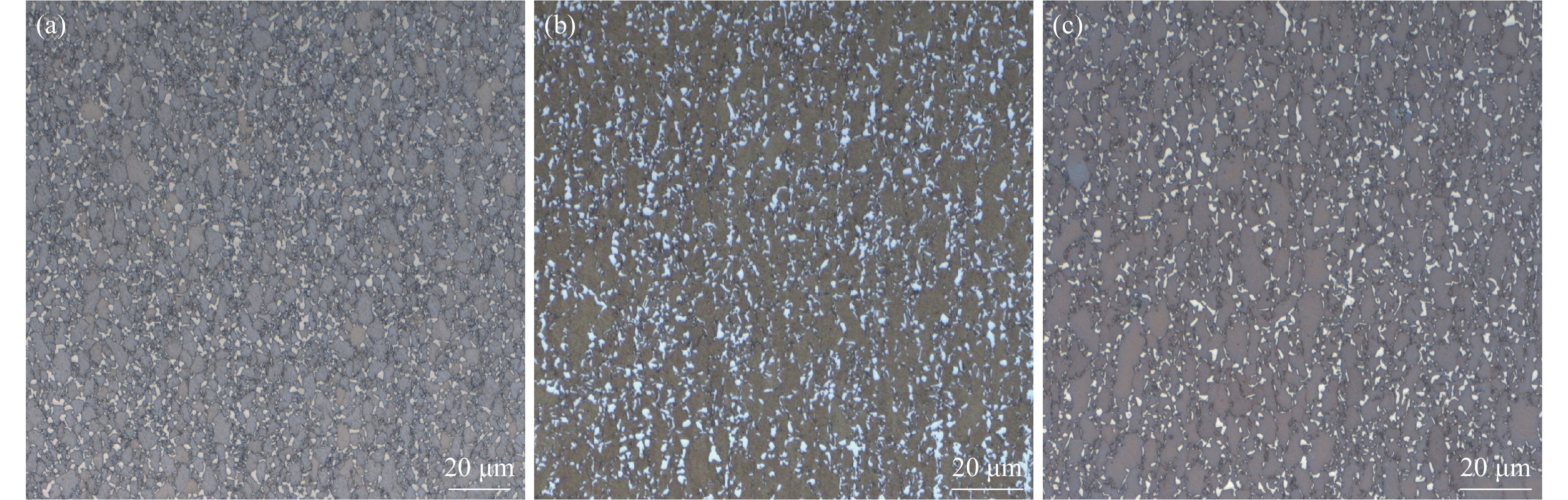

分別對(duì)采用鍍前形成馬氏體即冷卻至馬氏體形成溫度以下的材料(4#工藝)、采用鍍后冷卻形成馬氏體(2#工藝)材料進(jìn)行力學(xué)性能及顯微組織對(duì)比,如表3所示。從材料力學(xué)性能可以看出,采用鍍后冷卻形成的貝氏體量更多,同時(shí)材料強(qiáng)度相應(yīng)得到提高,而采用鍍前將冷卻溫度降至馬氏體轉(zhuǎn)變溫度以下形成馬氏體量基本與鍍后冷卻工藝一致,但在鍍鋅過(guò)程中馬氏體得到適量的回火使材料獲得較高的延伸率,所以對(duì)材料進(jìn)行了電鏡顯微組織分析,從圖1中可以看出鍍后冷卻材料中貝氏體含量較多,而且馬氏體更加明亮,證明馬氏體中含碳量較多,而鍍前形成馬氏體材料中馬氏體較暗,材料中馬氏體在鍍鋅過(guò)程中發(fā)生了回火反應(yīng),馬氏體強(qiáng)度降低,材料延伸性能更優(yōu)良。

表 3 不同冷卻模式下材料的性能結(jié)果情況實(shí)驗(yàn)組 快冷溫度/℃ 屈服強(qiáng)度/MPa 抗拉強(qiáng)度/MPa 伸長(zhǎng)率/

%貝氏體面

積分?jǐn)?shù)/%馬氏體面

積分?jǐn)?shù)/%2# 474 453 817 19.5 13 21 4# 352 418 781 22.0 6 20 2.2 快冷溫度對(duì)力學(xué)性能的影響

通過(guò)不同快冷溫度實(shí)驗(yàn)對(duì)生產(chǎn)試樣進(jìn)行檢測(cè)評(píng)估,主要針對(duì)材料性能、組織情況,采用實(shí)驗(yàn)室Zwick拉伸實(shí)驗(yàn)機(jī)進(jìn)行性能檢測(cè),并采用Zeiss公司生產(chǎn)的SUPRA55熱場(chǎng)發(fā)射掃描電子顯微鏡對(duì)材料顯微組織進(jìn)行觀測(cè),具體信息見(jiàn)表4所示。通過(guò)檢測(cè)可以看出,熱鍍鋅雙相鋼DP780在該成分體系下,冷卻參數(shù)對(duì)性能影響較大,在機(jī)組運(yùn)行速度不變的情況下,不同的快冷出口溫度直接影響材料的冷卻速率,當(dāng)冷卻溫度較高或較低時(shí)可以有效避開(kāi)材料貝氏體轉(zhuǎn)變的鼻尖溫度,較低冷卻溫度時(shí)材料獲得了較大的冷卻速率,但材料中馬氏體得到適量的回火,造成材料性能下降,但回火馬氏體使材料中馬氏體強(qiáng)度得到改善,獲得較好的延伸率。

表 4 熱鍍鋅DP780不同冷卻溫度條件下性能情況實(shí)驗(yàn)組 實(shí)際冷卻

溫度/℃檢測(cè)屈服/

MPa檢測(cè)抗拉/

MPa斷后延

伸率/%1# 499 487 844 18.0 2# 474 463 817 19.5 3# 450 436 782 21.5 4# 352 418 781 22.0 根據(jù)強(qiáng)度分布情況,對(duì)材料進(jìn)行了進(jìn)一步的分析,主要對(duì)材料各相比例及顯微組織進(jìn)行分析,分析結(jié)果如表5所示。在退火溫度相同時(shí),材料原始奧氏體、鐵素體比例一致。當(dāng)帶鋼在冷卻過(guò)程中,冷卻模式接近中溫轉(zhuǎn)變工藝,帶鋼在中溫區(qū)會(huì)使鐵素體中的C、Mn等合金元素更有效地向奧氏體擴(kuò)散,使奧氏體中富集大量C、Mn等合金元素,造成奧氏體淬透性得到提高,帶鋼在終冷時(shí)獲得更多的馬氏體,同時(shí)鐵素體更加純凈。從圖2中也可以看出冷卻溫度較高時(shí)材料M+A島分布更加彌散,同時(shí)M+A量也有所增加。

表 5 冷卻溫度實(shí)驗(yàn)組材料相比例、晶粒度情況實(shí)驗(yàn)組 材料組織 晶粒度 馬氏體面積分?jǐn)?shù)/% 貝氏體面積分?jǐn)?shù)/% 1# F+M+微量B I~II 12.5 24 11 2# F+M+微量B I~II 12.4 21 13 3# F+M+B I~II 12.4 19 14 2.3 冷卻溫度對(duì)帶鋼表面質(zhì)量影響

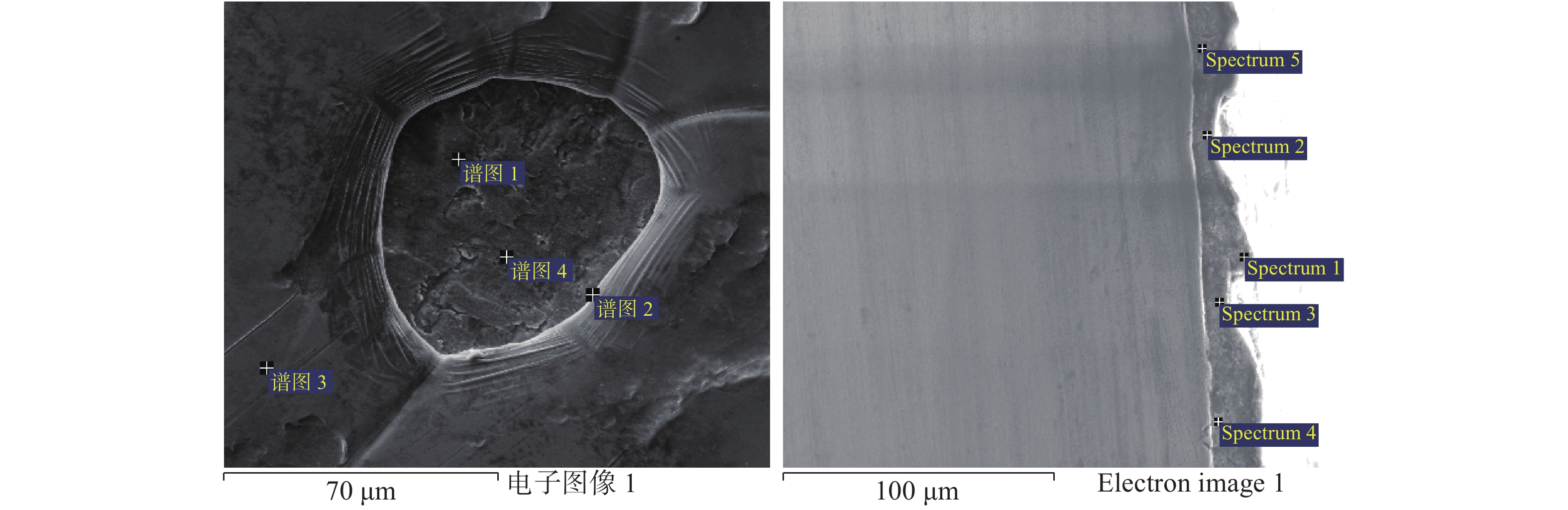

根據(jù)帶鋼浸入鋅鍋的溫度不同,材料的表面狀態(tài)也會(huì)發(fā)生不同的情況。當(dāng)入鍋溫度過(guò)高時(shí),帶鋼會(huì)將原始熱量帶入鋅鍋中,尤其是厚料時(shí)鋅鍋溫度提高情況明顯,隨著鋅鍋溫度的提高,帶鋼鐵損量加大;當(dāng)鋅鍋回溫時(shí),鐵的溶解度下降,會(huì)在鋅鍋中出現(xiàn)大量浮渣,使帶鋼表面出現(xiàn)鋅渣缺陷。但冷卻溫度過(guò)低時(shí),帶鋼入鍋時(shí)溫度無(wú)法保證寬度方向均勻分布,邊部溫度明顯低于鋅鍋溫度,出現(xiàn)點(diǎn)狀缺陷,通過(guò)掃描電鏡對(duì)點(diǎn)狀缺陷進(jìn)行了分析(圖3和表6),從數(shù)據(jù)中可以看出,點(diǎn)狀缺陷處基本為Fe基,無(wú)鋅層保護(hù),同時(shí)對(duì)鍍層進(jìn)行了斷面分析,可以看出點(diǎn)狀缺陷基本未發(fā)生鍍鋅處理,帶鋼邊部入鍋溫度過(guò)低,造成Fe-Zn反應(yīng)不劇烈,材料在通過(guò)高壓氣刀噴吹時(shí)會(huì)出現(xiàn)鋅層脫離,造成點(diǎn)狀漏鍍?nèi)毕?span style="box-sizing: border-box; font-size: 12px; line-height: inherit; position: relative; vertical-align: baseline; top: -0.5em; text-wrap: nowrap;">[7-8]。

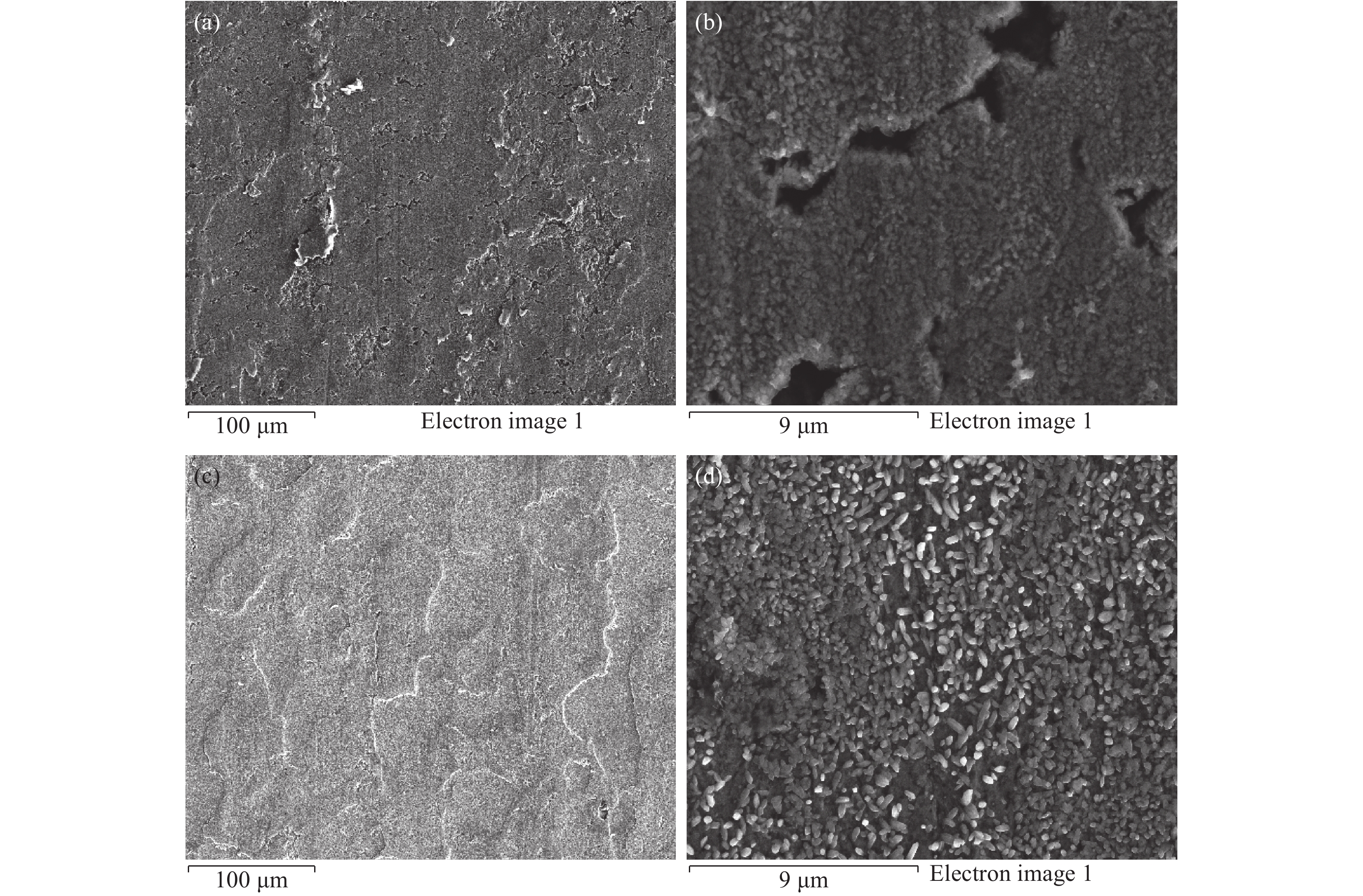

表 6 圖譜中元素定量分析情況(質(zhì)量分?jǐn)?shù),%)譜圖位置 O Fe Zn C 鍍層表面 1 4.91 83.61 3.5 4.42 2 4.74 83.54 2.53 3.74 3 1.43 4.95 82.36 8.63 4 4.04 86.95 1.23 4.51 譜圖位置 O Fe Zn C 鍍層斷面 1 15.51 0.95 66.74 14.99 2 8.87 2.51 67.13 21.01 3 13.96 9.69 49.73 22.83 4 — 87.27 2.04 8.03 5 3.45 81.39 1.34 11.34 同時(shí)對(duì)邊部及中心處抑制層形貌進(jìn)行了分析,采用腐蝕劑對(duì)材料表面鋅層進(jìn)行處理,從抑制層形貌可以看出邊部抑制層存在較為明顯的空洞,這是造成材料表面鋅層不良的主要因素[9],中心處抑制層更加的均勻致密,從而有效地保護(hù)鍍鋅板表面質(zhì)量,如圖4所示。

3. 結(jié)束語(yǔ)

(1)針對(duì)DP780成分體系下熱鍍鋅高強(qiáng)雙相鋼應(yīng)采用中溫轉(zhuǎn)變工藝即鍍后形成馬氏體組織,可以在中溫轉(zhuǎn)變區(qū)發(fā)生鐵素體凈化及殘奧富C、Mn等合金元素,提高奧氏淬透性,增加材料最終馬氏體含量,保證材料力學(xué)性能良好。(2)采用鍍后形成馬氏體工藝時(shí)冷卻溫度不宜超過(guò)490 ℃,因其穩(wěn)定過(guò)高會(huì)導(dǎo)致鋅鍋溫度升高,增加材料的鐵損,鋅鍋回溫后鐵在鋅液中溶解度降低,會(huì)造成鋅渣,從而影響材料表面質(zhì)量。(3)材料在冷卻過(guò)程中冷卻溫度不宜過(guò)低,冷卻溫度較低時(shí)會(huì)造成材料邊部溫降嚴(yán)重,造成鋅鐵結(jié)合性較差,經(jīng)過(guò)高壓氣刀造成材料漏鍍?nèi)毕荨#?)熱鍍鋅高強(qiáng)度雙相鋼冷卻溫度在465~475 ℃時(shí),材料的綜合性能較為良好,同時(shí)也可以獲得良好的表面質(zhì)量,提高材料產(chǎn)成率。

來(lái)源:金屬世界

下載:

下載: