分享:固態相變和軟化效應對超高強鋼焊接殘余應力的影響

王重陽1, 韓世偉2, 謝峰2, 胡龍1, 鄧德安1( ) )

|

|

1重慶大學 材料科學與工程學院 重慶 400045 2重慶鐵馬工業集團有限公司 重慶 400050 |

|

摘要:

以板厚為5 mm的1600 MPa級超高強鋼為研究對象,采用熔化極惰性氣體保護焊(MIG)焊接方法和ER307Si焊絲制備了單道對接接頭,分別利用盲孔法和顯微硬度儀測量殘余應力和接頭硬度分布。基于接頭熱影響區和軟化區的硬度測量結果,以SYSWELD軟件為平臺,開發了考慮超高強鋼固態相變和軟化效應以及焊縫金屬加工硬化和退火軟化的“熱-冶金-力學”多場耦合的有限元計算方法。采用該方法模擬了超高強鋼單道對接接頭的溫度場及殘余應力,并與實驗結果進行了比較。基于數值模擬結果探討了固態相變和軟化效應對焊接殘余應力的影響機制。數值模擬結果表明,固態相變對縱向殘余應力的大小和分布有顯著影響;對橫向殘余應力的大小和分布有一定程度的影響。軟化效應對縱向殘余應力的峰值有較顯著的影響,對橫向殘余應力幾乎沒有影響。將數值模擬結果與實驗結果比較可知,在同時考慮固態相變和軟化效應的情況下,平板對接接頭的焊接殘余應力計算結果與實驗測量結果最為吻合。 |

| 關鍵詞 : 超高強鋼, 固態相變, 軟化效應, 焊接殘余應力, 數值模擬 |

以板厚為5 mm的1600 MPa級超高強鋼為研究對象,采用熔化極惰性氣體保護焊(MIG)焊接方法和ER307Si焊絲制備了單道對接接頭,分別利用盲孔法和顯微硬度儀測量殘余應力和接頭硬度分布。基于接頭熱影響區和軟化區的硬度測量結果,以SYSWELD軟件為平臺,開發了考慮超高強鋼固態相變和軟化效應以及焊縫金屬加工硬化和退火軟化的“熱-冶金-力學”多場耦合的有限元計算方法。采用該方法模擬了超高強鋼單道對接接頭的溫度場及殘余應力,并與實驗結果進行了比較。基于數值模擬結果探討了固態相變和軟化效應對焊接殘余應力的影響機制。數值模擬結果表明,固態相變對縱向殘余應力的大小和分布有顯著影響;對橫向殘余應力的大小和分布有一定程度的影響。軟化效應對縱向殘余應力的峰值有較顯著的影響,對橫向殘余應力幾乎沒有影響。將數值模擬結果與實驗結果比較可知,在同時考慮固態相變和軟化效應的情況下,平板對接接頭的焊接殘余應力計算結果與實驗測量結果最為吻合。

關鍵詞:

進入21世紀以來,隨著低合金高強鋼和超高強鋼在車輛、橋梁、船舶、工程機械、海洋工程、高層建筑以及能源裝備等制造領域獲得越來越廣泛的應用,實際工程結構輕量化和大型化的制造需求對鋼鐵材料的強度與韌性提出了更嚴苛的要求[1,2]。我國自1997年啟動“新一代微合金高強高韌鋼的基礎研究”國家攀登計劃項目以來,經過20余年發展,在低合金高強鋼與超高強鋼的開發與應用方面取得了長足的進步[3]。近年來,國內鋼鐵企業開發的特種鋼(如61X鋼)和耐磨鋼(如NM450TP)等淬火鋼就是在這一背景下研制出的新型低成本低合金超高強鋼。

目前,國產低合金超高強淬火鋼的生產方式主要有2種,一種是離線淬火工藝,另一種是在線淬火工藝。對于屈服強度大于1000 MPa的超高強度淬火鋼而言,采用等強匹配的焊接材料來實施焊接仍然是一個世界性的難題[4,5]。因此,對于這類鋼的焊接,目前還是以防止焊接冷裂紋和控制接頭韌性為主的原則來選擇填充材料。從對實際工程中超高強淬火鋼使用的焊接材料調查來看,當前采用的焊接材料主要有2類,一類是奧氏體不銹鋼焊材,另一類是熔覆金屬強度不高于1000 MPa的焊絲或焊條。前者主要用于坦克和裝甲車的焊接,后者主要用于各類工程車輛如自卸車、礦山工程車和垃圾運輸車的焊接。

到目前為止,國內外學者對超高強淬火鋼的焊接物理冶金問題、焊接填充材料及焊接工藝等方面進行了一定程度的研究[6~8],但對焊接殘余應力的研究還非常有限。

理論上,焊接接頭的殘余應力峰值與母材及填充金屬的屈服強度成正比,材料強度越高,焊接產生的殘余應力峰值也會越高,而且很多情況下由于加工硬化、固態相變及強拘束等因素使得焊接殘余應力峰值會達到甚至大幅超過材料常溫屈服極限[9]。加之超高強鋼經常用于制造薄板或薄壁結構,由于這類結構本身剛度較低[10],因此與普通低碳鋼及低合金高強鋼相比,超高強鋼的焊接殘余應力和變形問題更加突出[11,12]。一方面,在焊接過程中產生的瞬態應力是熱裂紋和冷裂紋產生的驅動力;另一方面,焊接產生的拉伸殘余應力是結構在服役過程中發生脆性斷裂、疲勞失效和應力腐蝕的主要影響因素,產生的壓縮殘余應力則會增加結構失穩的風險。研究[13]表明,在殘余應力與載荷應力疊加的動載服役條件下,超高強鋼焊接熱影響區脆化和軟化區極易成為疲勞裂紋的啟裂點,產生的裂紋會快速擴展直至結構瞬時失穩斷裂。因此,非常有必要對超高強鋼的焊接殘余應力問題進行深入研究。

盡管現有的實驗方法可以用于測量殘余應力,但是其工作量大且費用高,而且大多方法只能獲得焊件表面有限位置的殘余應力。同時,由于絕大多數實驗方法屬于有損檢測方法,因此很難直接用于測量實際焊接結構的殘余應力。近年來,計算焊接力學方面取得的進展表明,數值模擬方法是獲得焊接接頭乃至整體焊接結構殘余應力的最有潛力的手段。

在焊接過程中,超高強鋼焊接接頭熱影響區會發生以馬氏體相變為主體的固態相變。本課題組[14]前期研究了固態相變對P92鋼焊接接頭殘余應力的影響,結果表明,固態相變對焊接殘余應力的形成有顯著影響,不僅可以改變殘余應力的大小,還可以改變應力的符號。方金祥等[15]研究了固態相變對馬氏體鋼激光熔覆成形過程應力演化的影響,分析結果表明,與只考慮熱-力耦合的模型計算結果相比,考慮固態相變情況下的有限元結果與實驗值更為吻合,殘余應力水平顯著降低且分布規律明顯不同。另外,在焊接超高強淬火鋼時,焊接接頭緊鄰熱影響區的母材處還會出現嚴重的軟化現象。Nishimura等[16]對1180 MPa級調質鋼薄板搭接接頭的殘余應力進行了研究,從數值模擬結果和實驗結果來看,緊鄰熱影響區的母材軟化對該區域的殘余應力大小有顯著的影響。李恒等[17]對異種鋼焊接接頭各區域的組織性能進行分析,結果表明,軟化區附近高強鋼耐磨性下降以及焊接接頭整體強度下降,強度級別高的接頭軟化現象更為嚴重。因此,在采用數值模擬方法模擬超高強淬火鋼的焊接殘余應力時,需要建立能同時考慮固態相變和軟化效應的材料模型,并且有必要研究這些因素對殘余應力大小與分布的影響程度。

本工作以板厚為5 mm的1600 MPa級超高強淬火鋼為研究對象,首先采用熔化極惰性氣體保護焊 (melt inert-gas welding,MIG)焊接方法和ER307Si焊絲制備單道對接接頭,分別利用熱電偶、盲孔法和顯微硬度儀測量典型位置的焊接溫度循環、工件表面的殘余應力和接頭硬度分布。隨后,基于熱影響區和軟化區的硬度測量結果,以SYSWELD軟件為平臺,開發了考慮超高強鋼固態相變和軟化效應以及焊縫金屬加工硬化和退火軟化的“熱-冶金-力學”多場耦合的有限元計算方法。采用所開發的計算方法模擬了超高強鋼單道對接接頭的溫度場及殘余應力,并與實驗結果進行比較。基于數值模擬結果探討了固態相變和軟化效應對焊接殘余應力的影響機制,以期為深入理解超高強淬火鋼在低強匹配焊接條件下的殘余應力分布特征提供實驗依據和理論支撐。

1 實驗方法

1.1 焊接接頭制備

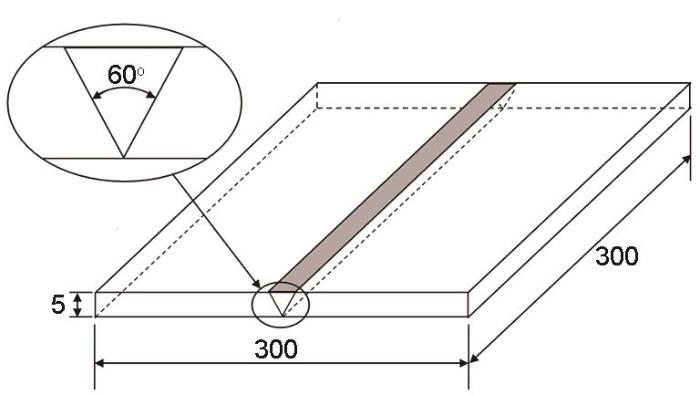

實驗所用被焊材料(以下簡稱為母材)為某特種車輛用超高強鋼(供貨狀態為淬火態),其主要化學成分(質量分數,%)為:C 0.26,Si 0.32,Mn 1.7,P < 0.015,S < 0.008,Ni 0.55,Cr 0.62,Mo 0.35,Fe余量。焊接填充材料為ER307Si不銹鋼焊絲,焊絲直徑為1.2 mm,其主要化學成分(質量分數,%)為:C 0.074,Si 0.12,Mn 1.69,P 0.017,S 0.001,Ni 9.75,Cr 19.1,Mo 0.01,Cu 0.007,Fe余量。圖1為焊接平板試件的幾何尺寸示意圖,試件尺寸為300 mm × 300 mm × 5 mm,坡口形式為V型坡口,坡口角度為60°。

圖1

圖1 焊接試件幾何尺寸示意圖

Fig.1 Schematic of dimensions of welded joint (unit: mm)

在無外部拘束的條件下,采用MIG焊接方法進行單道焊的焊接,焊接工藝參數為:焊接電流156 A,電弧電壓21 V,焊接速率5.66 mm/s,Ar氣流量為8 L/min。焊接過程中,采用2個K型熱電偶測量焊接熱循環,測量點位于焊道中間段的上表面,與焊縫坡口的距離分別為3.0和8.5 mm。

1.2 殘余應力測量

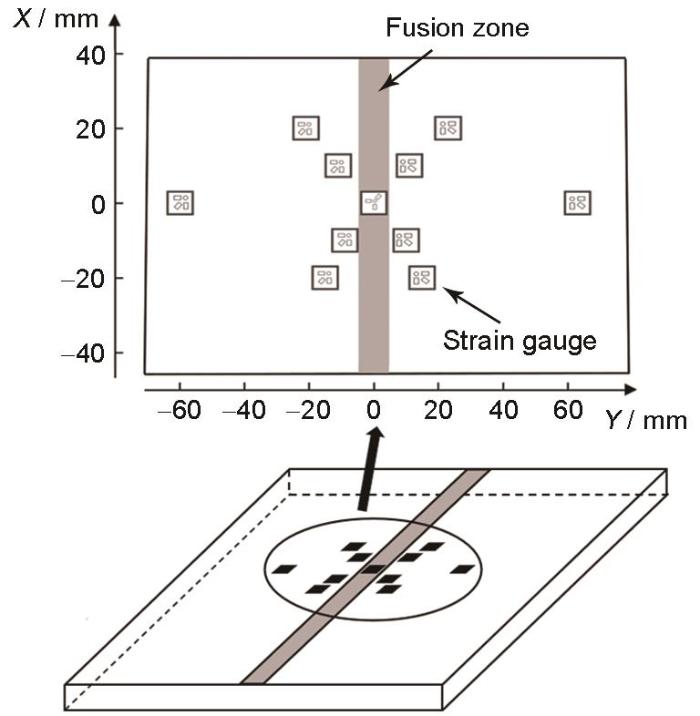

焊接完成后,采用盲孔法測量平板對接接頭上表面中央區域的殘余應力,測量過程符合標準ASTME837-08,應變片的布置位置如圖2所示,應變片粘貼在平板對接接頭上表面70 mm × 80 mm的中央區域內,其中焊縫上表面1片應變片,焊縫兩側各5片應變片。

圖2

圖2 應變片布置位置示意圖

Fig.2 Schematics of arrangement of strain gauges

1.3 顯微硬度測量

殘余應力測量完成后,采用線切割方法在焊接試件中央截取金相試樣,將金相試樣打磨和拋光后,采用HX1000 TM/LCD顯微硬度儀測量顯微硬度,測量過程符合標準GB/T 4340.1—2009。測量點分布在如圖3所示的直線L1上,L1距平板對接接頭上表面1 mm,其中,在應力梯度較大的區域采用0.25 mm測量間隔,應力梯度較小的區域采用0.5或1.0 mm測量間隔,該線上的點涵蓋焊縫(FZ)、熱影響區(HAZ)和母材(BM) 3個區域。測量參數如下:壓力為9.8 N,加載時間為15 s。

圖3

圖3 顯微硬度測量點位置示意圖

Fig.3 Schematic of measuring points of microhardness (unit: mm, FZ—fusion zone, HAZ—heat affected zone, BM—base metal)

1.4 高溫力學性能及相變溫度點測量

根據GB/T 228.1—2021《金屬材料拉伸試驗》標準,采用線切割方法在超高強淬火鋼板上取出拉伸試樣,在萬能拉伸試驗機上進行常溫、200℃、400℃、600℃和800℃高溫拉伸實驗,測量材料在各溫度點的屈服強度。按照直徑6 mm、長25 mm的尺寸規格,采用線切割方法制備熱膨脹系數測量試樣。在熱膨脹測量儀中,以10℃/min加熱到1000℃,再以20℃/min冷卻到室溫,基于實驗結果確定材料在各溫度段的線膨脹系數以及相變溫度點。

2 數值模擬方法

在焊接殘余應力數值模擬中,對于母材考慮了馬氏體、奧氏體和軟化相。母材在奧氏體轉變開始溫度(Ac1)以下的加熱過程中,淬火馬氏體轉變為軟化相,繼續加熱到Ac1溫度以上時,軟化相開始轉變為奧氏體相,當溫度達到奧氏體轉變結束溫度(Ac3)時奧氏體化完成;冷卻過程中,熱影響區的過冷奧氏體轉變為正火馬氏體(焊態馬氏體)。由于正火馬氏體和淬火馬氏體的硬度差異很小(詳見3.1節),在本工作中,淬火馬氏體相和正火馬氏體相采用了相同的材料參數。

本工作采用的焊縫填充材料為ER307Si奧氏體不銹鋼,計算溫度場和應力場時采用了文獻[18]中的高溫熱物理性能和力學性能參數。對于奧氏體不銹鋼而言,除了要考慮熱物理性能參數和力學性能參數隨溫度的變化,還需要考慮加工硬化和退火軟化效應對殘余應力的影響,本工作采用各項同性硬化模型[19]考慮加工硬化,采用階躍退火模型[20]考慮退火軟化效應,設定奧氏體不銹鋼的退火溫度為1000℃[20]。

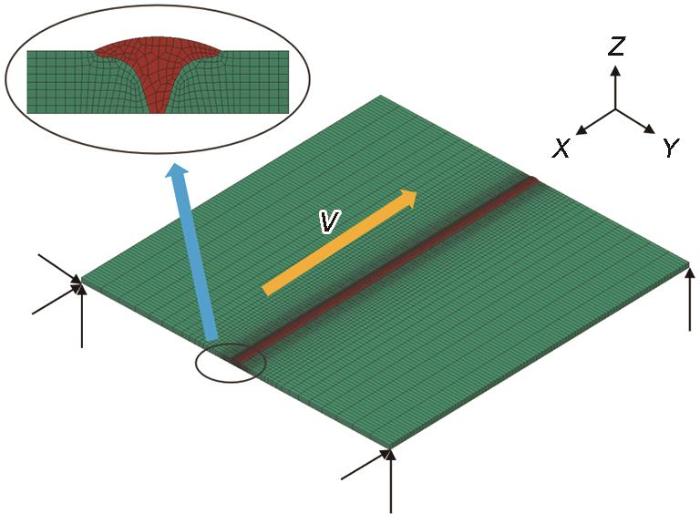

2.1 有限元模型建立

在數值模擬中,根據實際試件的幾何尺寸,建立了如圖4所示的有限元模型。圖中,V箭頭所指方向為焊接方向;為了平衡計算效率和計算精度,在焊縫及其附近區域采用較為細密的網格,而在遠離焊縫的區域采用相對稀疏的網格,其中所有單元均為8節點六面體單元,單元總數為60000,節點總數為69794。

圖4

圖4 有限元模型示意圖

Fig.4 Schematic of finite element model (FEM) (Inset shows welding direction and relative size of the finite element mesh, V—welding speed)

2.2 溫度場計算

在溫度場計算中,采用Goldak等[21]提出的雙橢球熱源模型模擬焊接熱輸入,熱量在焊接試件內部的傳導過程用非線性傳熱方程[22]描述,同時分別采用Newton冷卻方程[23]和Stefan-Boltzmann定律[23]考慮試件與環境的對流熱交換和試件的輻射散熱。在溫度場計算時,設定試件初始溫度及環境溫度均為30℃,模擬時使用的焊接參數與實驗時采用的參數完全一致。

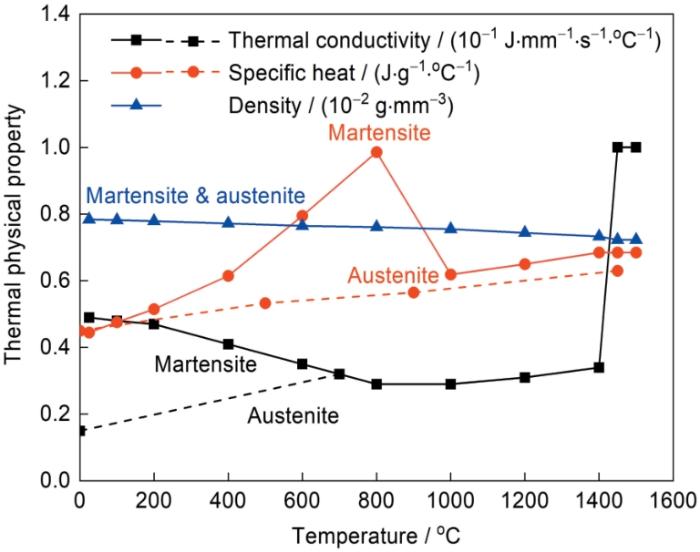

超高強鋼馬氏體相和奧氏體相的高溫熱物理性能參數如圖5所示。其中馬氏體和奧氏體各溫度點的密度相同,熱導率和比熱容在部分或全部溫度點有所差異,該部分參數由JMatPro軟件根據超高強鋼的材料成分計算得來,其中軟化相的熱物理性能參數與馬氏體相同[24,25]。

圖5

圖5 超高強鋼的熱物理性能參數

Fig.5 Temperature-dependent thermal properties of ultra-high strength steel (UHSS)

2.3 組織計算

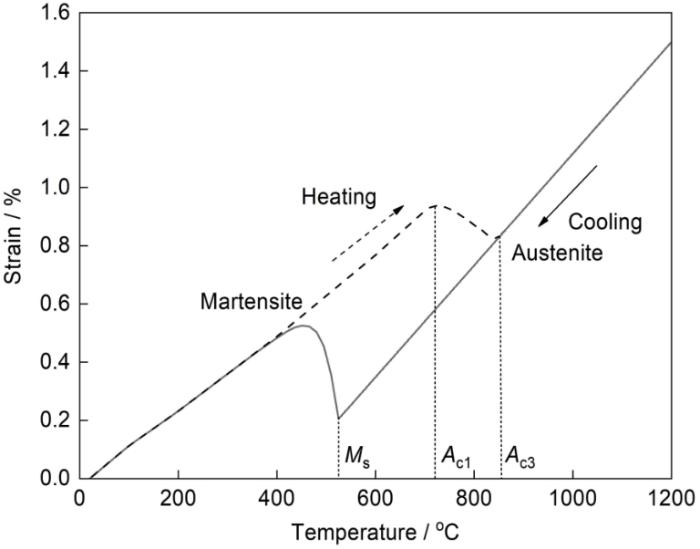

在加熱和冷卻過程中,超高強鋼會分別經歷奧氏體轉變和馬氏體相變。從熱膨脹實驗結果(圖6)可知,母材的Ac1為720℃,Ac3為850℃;冷卻過程中馬氏體相變開始溫度(Ms)為525℃。由圖6所示的溫度-應變曲線可以確定馬氏體和奧氏體的熱膨脹系數。在數值模擬時,假定軟化相的熱膨脹系數與馬氏體相同,分別采用Johnson-Mehl-Avrami關系[26]和Koisten-Marburger關系[27]描述奧氏體轉變過程和馬氏體相變過程。

圖6

圖6 超高強淬火鋼加熱和冷卻過程中的溫度-應變曲線

Fig.6 Temperature-strain curves of UHSS during heating and cooling (Ms—martensite transformation start temperature, Ac1—austenization start temperature, Ac3—austenization finish temperature)

2.4 軟化模型

由于超高強鋼的供貨狀態為淬火馬氏體,因此在焊接時,緊鄰熱影響區的母材會在焊接熱循環的作用下發生一定程度的軟化,即材料的屈服強度和硬度均有所降低。從理論上分析,軟化效應會對殘余應力產生影響,因此在數值模擬中需要考慮這一因素。

在本工作中,建立了包含“軟化系數”和“最大軟化程度”的模型來考慮超高強鋼在焊接過程中的軟化現象。依據數值模擬得到的峰值溫度分布結果和實驗測量的硬度分布結果,確定峰值溫度和軟化系數的對應關系。由于母材為淬火馬氏體,理論上,Ac1對應位置的軟化程度最高,而峰值溫度越低軟化程度越小。從硬度測量結果(詳見3.1節)與數值模擬溫度場結果(詳見3.2節)來看,峰值溫度為230℃以下時硬度幾乎不受影響,因此軟化溫度范圍可以確定為230~720℃ (Ac1)。為了對“軟化系數”(ft)進行定量評價,設定峰值溫度為230℃時ft為0,峰值溫度為720℃時ft為1,峰值溫度與ft之間的關系定義如下:

式中,TH為最高峰值溫度(720℃);TL為最低峰值溫度(230℃);Tt為軟化區任意位置的峰值溫度(TL ≤ Tt ≤ TH)。

在本工作中,最大軟化程度(D)根據軟化區的最低硬度與母材的平均硬度的差值來確定,定義如下:

式中,HVBM為母材的平均硬度,HVmin為軟化區最低硬度。

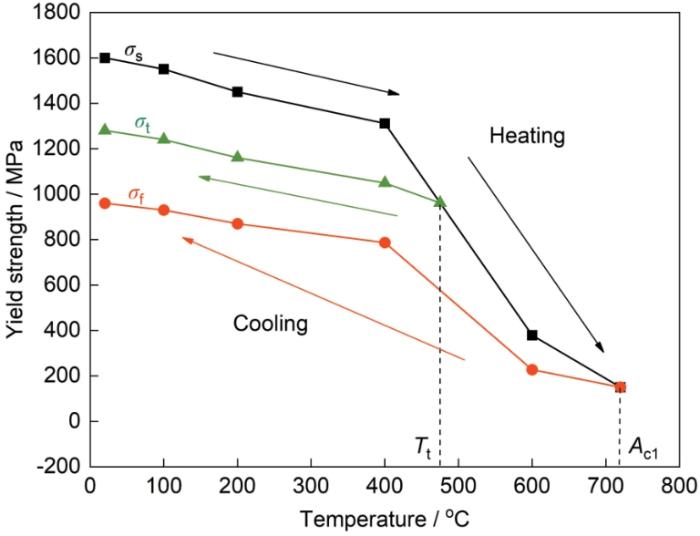

由于本工作沒有實測軟化區的屈服強度,在數值模擬中將硬度的最大軟化程度等效為屈服強度的最大軟化程度。從硬度實驗結果來看,峰值溫度為720℃時,硬度最低,此位置對應屈服強度最低,該位置母材各溫度點的的屈服強度(σf)可由

式中,σs為超高強鋼母材焊接前各溫度點的屈服強度。

母材經歷的峰值溫度Tt在TH與TL之間時,冷卻過程中Tt以下各個溫度的屈服強度σt由ft加權計算得到:

本工作中建立的軟化模型如圖7所示,其中σs與圖8中馬氏體720℃以下的屈服強度相同;σf為超高強鋼母材經過峰值溫度720℃軟化后的屈服強度;σt為超高強鋼母材經過峰值溫度Tt軟化后的屈服強度(Tt以上溫度點的屈服強度不變)。

圖7

圖7 軟化模型示意圖

Fig.7 Schematic of softening model (σs—yield strength without softening during heating stage, σf—yield strength with softening and the peak temperature is 720oC during cooling stage, σt—yield strength with softening and the peak temperature is Tt during cooling stage)

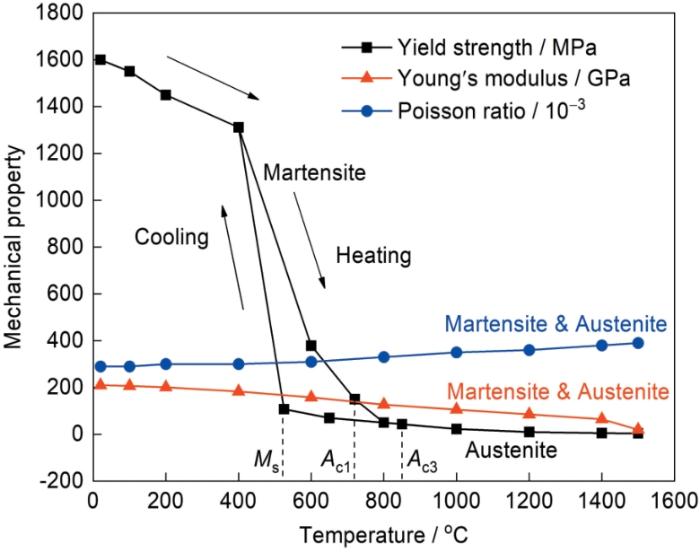

圖8

圖8 超高強鋼的力學性能參數

Fig.8 Mechanical property parameters of UHSS

2.5 應力計算

對于考慮固態相變的超高強淬火鋼材料而言,材料的總應變由5部分組成:彈性應變、塑性應變、熱應變、相變塑性應變和蠕變應變。但考慮到在焊接過程中,材料在高溫停留時間較短,蠕變應變并不明顯,因此在總應變中可以忽略蠕變應變。其中,彈性應變和塑性應變分別采用Hooke定律和Von Mises屈服準則計算,熱應變由熱膨脹系數反映,相變應變采用Leblond模型[28]描述。軟化效應采用本工作提出的模型來考慮。

由于超高強鋼自身強度較高,加工硬化效應不明顯,因此在材料模型中定義為理想彈塑性模型,不考慮加工硬化的影響。超高強鋼的力學性能參數如圖8所示,其中常溫、200℃、400℃、600℃和800℃的屈服強度由拉伸實驗得到,其余材料性能參數由JMatPro軟件通過材料成分計算得到。從圖8中可以看出,由于超高強鋼的初始狀態為淬火馬氏體相,其屈服強度在焊接加熱過程中不斷降低,在Ac1至Ac3區間發生奧氏體化,高溫時完全為奧氏體相,因而屈服強度很低;冷卻過程中,奧氏體溫度不斷降低,溫度較低時為過冷奧氏體相,屈服強度不斷升高,當溫度低于Ms,由于發生馬氏體相變,生成正火馬氏體相,屈服強度急劇升高,直至達到初始相的屈服強度。

在實驗中沒有采用任何外部拘束,因此在有限元模型中僅采用三節點六自由度的拘束方式來防止剛體位移,力學邊界條件如圖4所示。

2.6 計算案例

本工作的主要目的是澄清固態相變和軟化效應對超高強鋼對接接頭焊接殘余應力的影響,因此共設計了3種計算案例,如表1所示:A案例不考慮固態相變和軟化效應,B案例僅考慮固態相變,C案例同時考慮固態相變和軟化效應。

表1 計算案例

Table 1

| Case | SSPT | SE |

|---|---|---|

| A | No | No |

| B | Yes | No |

| C | Yes | Yes |

3 結果與討論

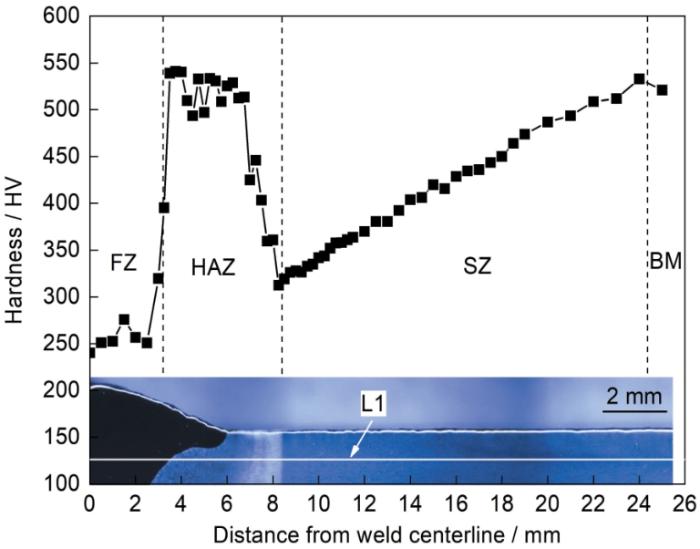

3.1 顯微硬度

圖9為焊接接頭沿L1的顯微硬度分布。由圖可見,在緊鄰熱影響區的母材側存在一個較寬的軟化區(SZ)。由于母材為淬火態馬氏體,在焊接熱循環條件下,該區域發生回火軟化現象,緊鄰熱影響區位置的軟化程度最嚴重,其硬度為312 HV,隨著距離熱影響區位置越來越遠,軟化程度逐漸降低。通過

圖9

圖9 焊接接頭的顯微硬度分布

Fig.9 Microhardness distributions of welded joint (SZ—softening zone. Inset shows the location of micro-hardness measurement)

從焊接接頭的顯微硬度分布圖可以看出,超高強鋼的固態相變和軟化效應均十分顯著,對于提高超高強淬火鋼焊接接頭的殘余應力計算精確度來說,在數值模擬中考慮固態相變和母材軟化效應是十分必要的。

3.2 溫度場

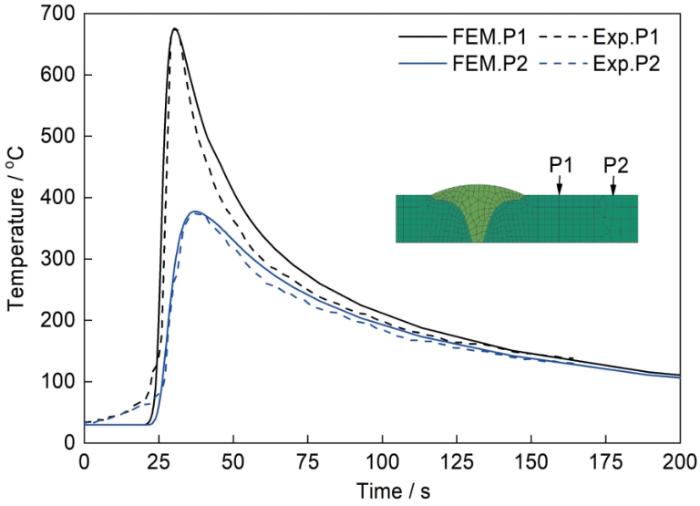

在實驗中測量了距離焊趾3.0和8.5 mm的熱循環,在數值模型中也取了相應位置P1和P2的熱循環,計算結果和實驗結果的對比如圖10所示。由圖可見,實驗測量得到的P1和P2峰值溫度與數值模擬結果非常接近,2者的差值小于10℃。從加熱部分的曲線可以看到,在0~25 s內,實驗值與計算值在加熱速率上有一定差異。從冷卻部分的曲線可以看到,在時間為60 s時,實驗值與計算值差距最大,P1點的實測值與計算值之差為39℃,P2點的差值為21℃。盡管P1和P2點的熱循環計算結果與實驗結果在加熱和冷卻階段有一定的差異,但總體而言二者吻合較好。

圖10

圖10 焊接溫度循環計算結果和實驗結果對比

Fig.10 Comparison of computational results and experimental (Exp.) results of welding temperature cycles (Inset shows the locations of P1 and P2 in the FEM)

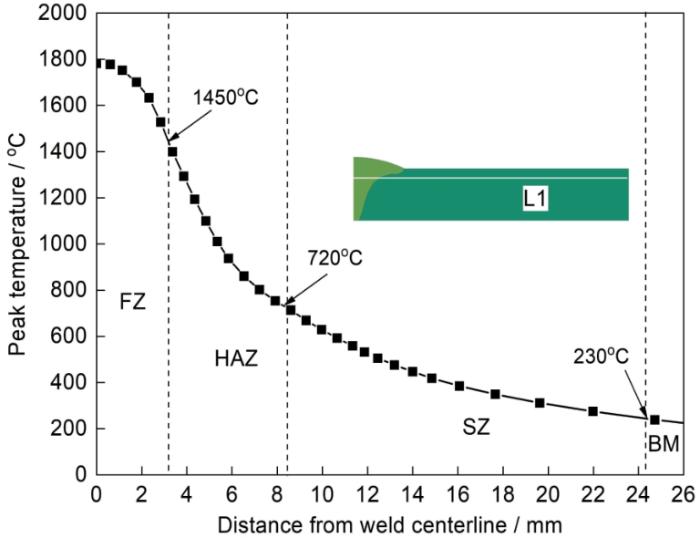

從數值模擬溫度場結果中提取出中央斷面沿L1的峰值溫度分布,結果如圖11所示。與焊接接頭沿L1的顯微硬度分布圖(圖9)相對比,得到軟化區的最高峰值溫度為720℃ (Ac1),軟化區的最低峰值溫度為230℃,由此根據2.4節軟化模型部分建立完整的軟化模型,進行焊接殘余應力計算。

圖11

圖11 沿L1的峰值溫度分布

Fig.11 Distribution of peak temperatures along L1 (Inset shows the location of L1 in the FEM)

3.3 殘余應力

在進行殘余應力結果討論之前,為了方便理解,先將“上表面”、“中央斷面”和“中央斷面上表面”這3個位置繪制示意圖,如圖12所示。其中圖12a中的灰色區域為“上表面”,圖12b中的灰色區域為“中央斷面”,圖12c中的加粗實線為“中央斷面上表面”。

圖12

圖12 上表面、中央斷面和中央斷面上表面示意圖

Fig.12 Schematics of the top surface (a), the central section (b), and the top surface cross-section (c)

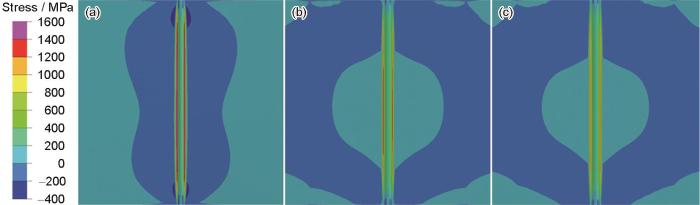

圖13為超高強鋼對接接頭3種計算案例的上表面縱向殘余應力分布云圖。由圖可見,3種計算案例的縱向殘余應力分布均具有左右對稱性,且由于幾何端部效應[29]影響,模型兩端的縱向應力分布比較復雜,在2個端部及其附近以外的區域,縱向殘余應力的分布基本一致,這一區域也可以看成是縱向應力分布穩定區域。與Case A相比,Case B在縱向殘余應力分布上發生了較顯著的變化,Case B上表面的峰值拉伸應力明顯小于Case A,在上表面中央區域Case B的拉伸應力存在范圍要明顯寬于Case A,此外,Case B上表面的壓縮應力形態與Case A有明顯差異。從2者的比較可知,固態相變對縱向殘余應力計算結果的大小和分布有較顯著的影響。與Case B相比,盡管Case C考慮了軟化效應,但是2者的上表面縱向應力分布并無顯著變化。

圖13

圖13 超高強鋼對接接頭3種計算案例的上表面縱向殘余應力云圖

Fig.13 Distributions of welding residual stresses of top surface at longitudinal direction under case A (a), case B (b), and case C (c) of UHSS butt joint

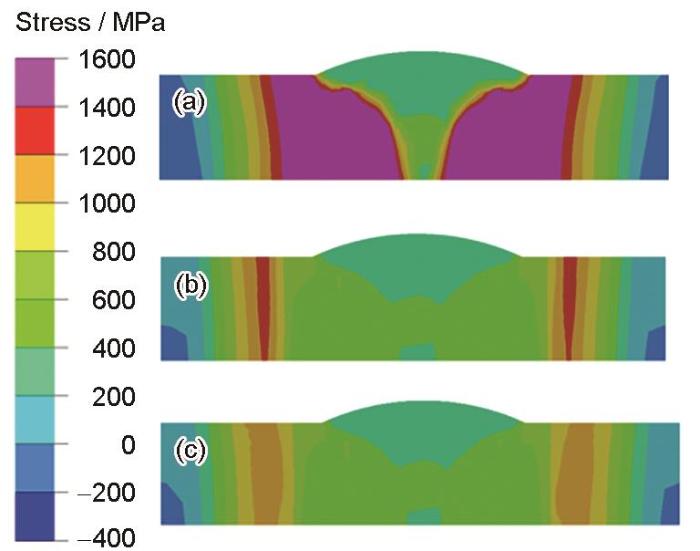

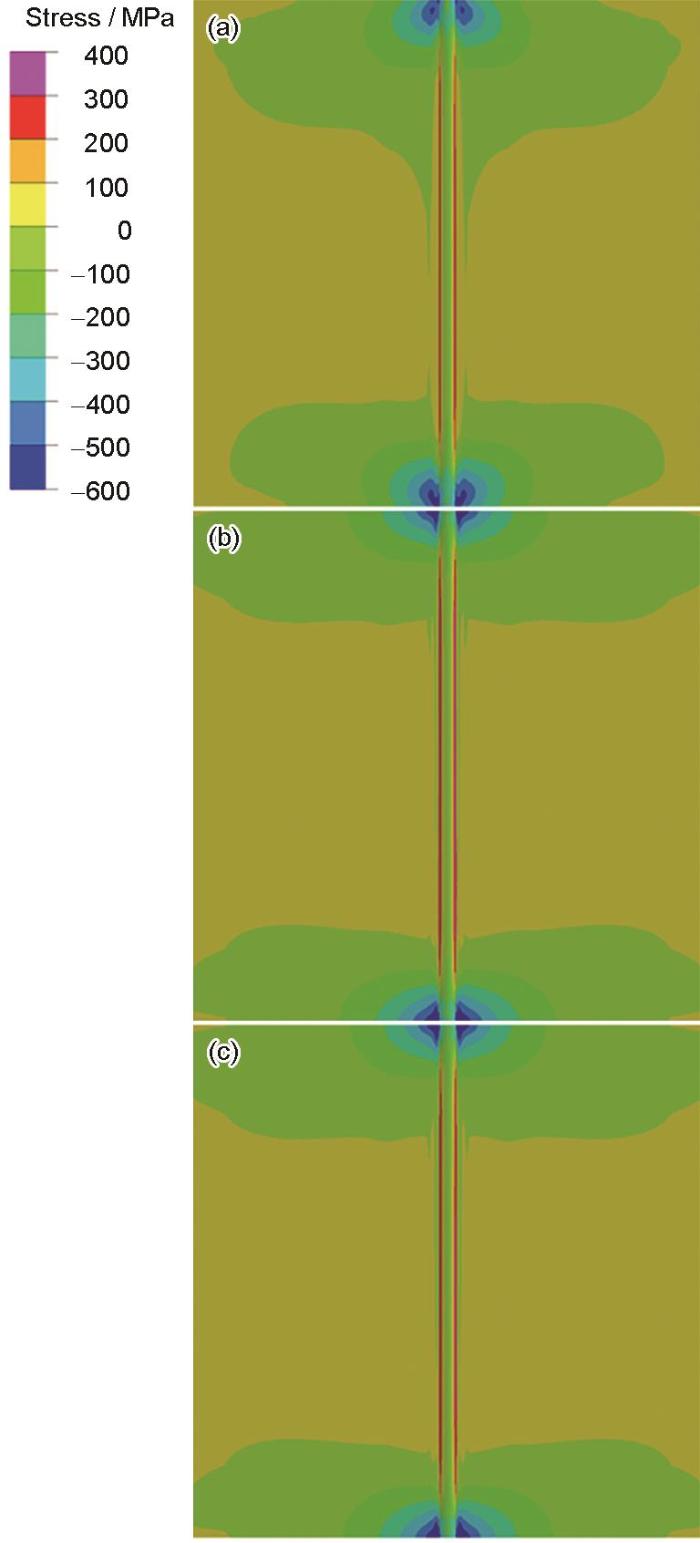

圖14為超高強鋼對接接頭3種計算案例的中央斷面縱向殘余應力分布云圖。可以看出,在Case A的熱影響區產生了與材料常溫屈服強度相當的縱向拉伸殘余應力,隨著離焊縫的距離逐漸增加,殘余應力逐漸降低并轉變為壓應力。與Case A相比,由于Case B中考慮了固態相變,在熱影響區的拉伸殘余應力明顯減小,這是由于鄰近焊縫的熱影響區在冷卻過程中發生了馬氏體相變,其產生的體積膨脹使得該部位拉應力減小,從而使得縱向應力峰值區域明顯減小。在Case B的中央斷面上,峰值拉伸殘余應力出現在緊鄰熱影響區的母材上。與Case B相比,Case C的熱影響區縱向拉伸殘余應力的大小和分布變化并不明顯,而緊鄰熱影響區的縱向拉伸殘余應力的峰值有顯著的降低,這是因為在Case C中考慮了軟化效應。

圖14

圖14 超高強鋼對接接頭3種計算案例的中央斷面縱向殘余應力云圖

Fig.14 Distributions of welding residual stresses of central section at longitudinal direction under case A (a), case B (b), and case C (c) of UHSS butt joint

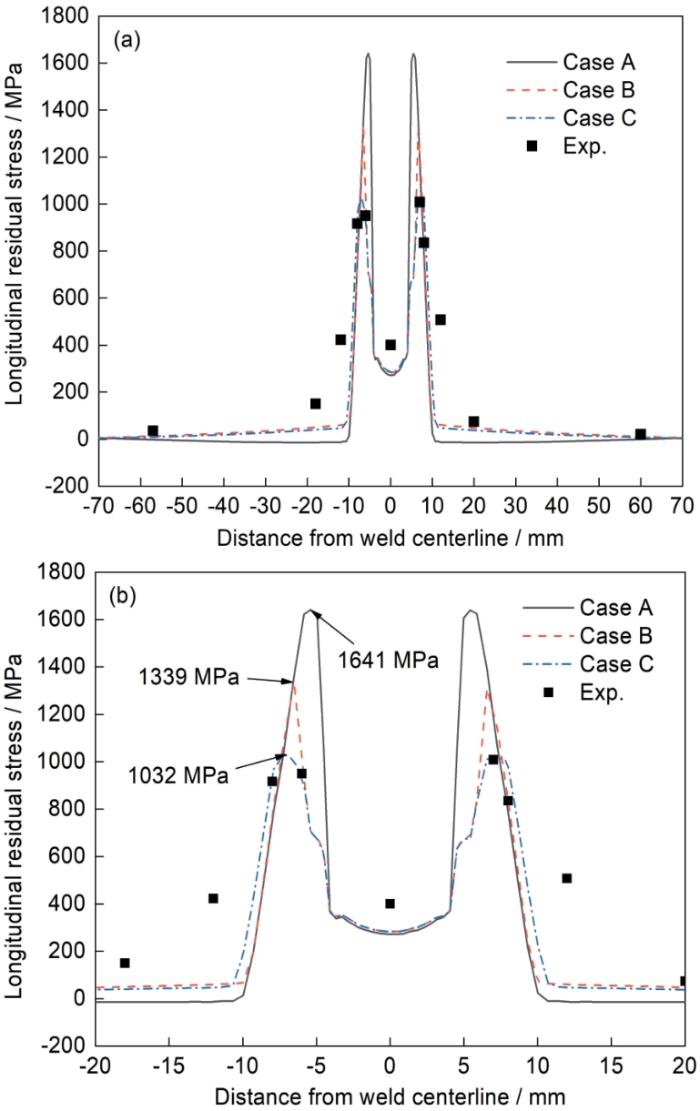

圖15是超高強鋼對接接頭3種計算案例中央斷面上表面的縱向殘余應力分布圖,同時盲孔法測量結果也顯示在圖中。從數值計算結果看,3種計算案例焊縫區域縱向殘余應力的分布和大小幾乎沒有差異;由于考慮了焊縫填充金屬(奧氏體不銹鋼)的加工硬化作用,其拉伸應力峰值高于材料常溫時的屈服極限(圖15a)。從3種計算案例的計算結果來看,縱向拉伸殘余應力分布在距焊縫中心左右10 mm范圍(圖15b)。從Case A的縱向殘余應力分布可以看出,在緊鄰焊縫兩側的熱影響區上有很高的拉伸應力,其峰值為1641 MPa,略高于材料的常溫屈服極限(1600 MPa)。從Case B縱向殘余應力分布中可以看出,由于考慮了固態相變,熱影響區縱向殘余應力的大小與Case A相比有顯著下降,在緊鄰熱影響區的母材上出現了峰值為1339 MPa的縱向殘余應力。從Case C縱向殘余應力分布中可以看出,在同時考慮固態相變和軟化效應的條件下,與Case B相比,熱影響區縱向殘余應力的大小與分布沒有變化,但是緊鄰熱影響區的母材上縱向拉伸殘余應力峰值顯著下降,其峰值為1032 MPa。從3種計算案例得到的縱向殘余應力分布計算結果與實驗測量結果比較可知,Case C的計算結果與實驗測量結果最為吻合。對超高強鋼而言,為了獲得更高精度的殘余應力計算結果,有必要同時考慮固態相變和軟化效應。

圖15

圖15 超高強鋼對接接頭3種計算案例的中央斷面上表面縱向應力分布計算結果與實驗測量結果對比

Fig.15 Comparisons of longitudinal welding residual stresses along center line of the top surface cross-section between computational and experimental results (a) and local magnified curves (b) under case A, case B, and case C of UHSS butt joint

圖16為3種計算案例的上表面橫向殘余應力分布云圖。可以看出,與Case A相比,Case B在橫向殘余應力分布上發生了一定程度的變化,壓縮應力存在區域與Case A有明顯差異,但2者峰值拉伸應力相差不大。從2者的比較可知,固態相變對橫向殘余應力計算結果的大小和分布有一定程度的影響。與Case B相比,盡管Case C考慮了軟化效應,但是2者的上表面橫向應力分布和大小并無顯著變化。

圖16

圖16 超高強鋼對接接頭3種計算案例的上表面橫向殘余應力云圖

Fig.16 Distributions of welding residual stresses of top surface at transversal direction under case A (a), case B (b), and case C (c) of UHSS butt joint

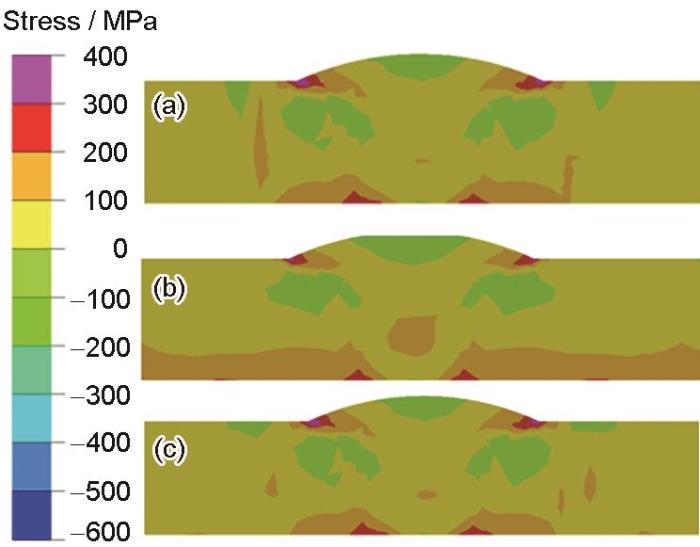

圖17為3種計算案例的中央斷面橫向殘余應力分布云圖。3種計算案例的中央斷面橫向殘余應力云圖相比較沒有顯著差異,在上、下表面焊縫兩側的焊趾處均有較大的拉伸橫向殘余應力,同時在焊縫填充金屬中的上表面以及兩側有相對較大的壓應力,其余部分的應力分布相對平緩,而且應力的絕對值不大。總體上,由于焊件在縱向的拘束大,而在橫向的拘束相對較小,對接接頭的橫向殘余應力在數值上要明顯低于縱向殘余應力。

圖17

圖17 超高強鋼對接接頭3種計算案例的中央斷面橫向殘余應力云圖

Fig.17 Distributions of welding residual stresses of central section at transversal direction under case A (a), case B (b), and case C (c) of UHSS butt joint

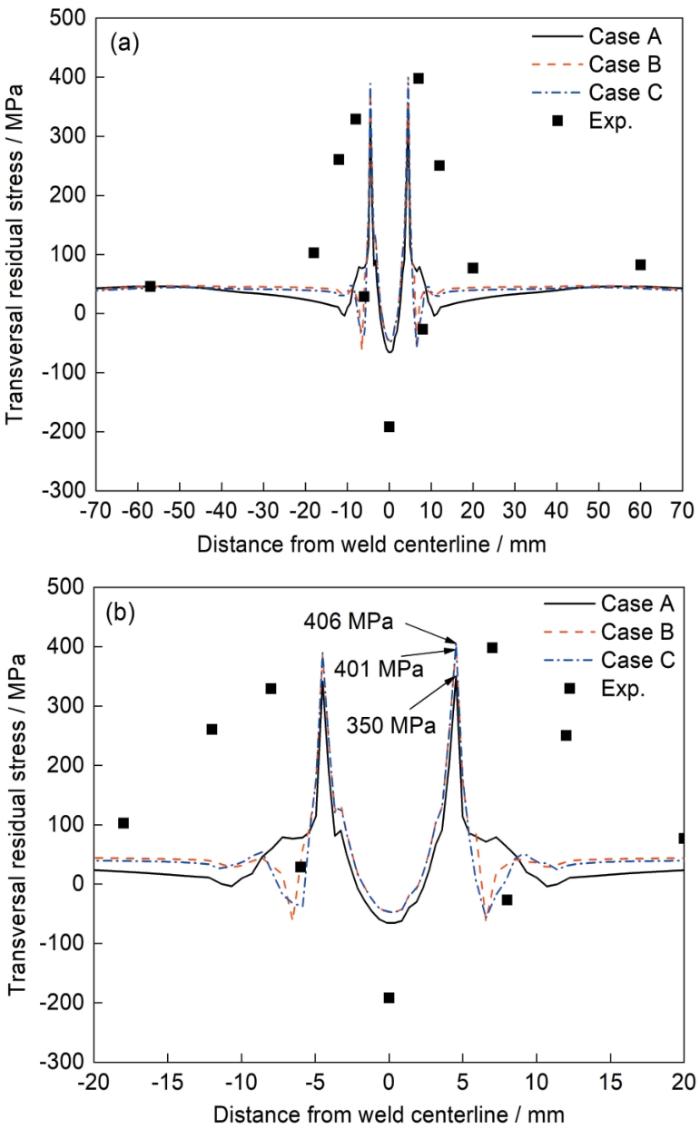

圖18是3種計算案例中央斷面上表面的橫向殘余應力分布計算結果與盲孔法測量結果的對比圖。從圖可以看出,與縱向殘余應力分布相比,3種計算案例的橫向殘余應力分布差異不大,不同案例各個位置橫向殘余應力最大差值位于距焊縫中心6.5 mm位置,其值為138 MPa (圖18a)。焊縫區域橫向殘余應力的分布沒有差異,但熱影響區橫向殘余應力峰值相對比,Case A、Case B和Case C呈現出遞增的趨勢,Case C的橫向殘余應力峰值為406 MPa (圖18b)。與Case A相比,Case B在熱影響區橫向殘余應力分布上也發生了較顯著的變化,在距焊縫中心7~10 mm范圍內,橫向殘余應力由拉伸應力轉變為壓縮應力,隨著離焊縫的距離逐漸增加,Case A和Case B的橫向殘余應力逐漸趨近。與Case B相比,Case C在橫向殘余應力分布上沒有顯著的變化,熱影響區橫向壓縮殘余應力較Case B略有增加,但差異不大。

圖18

圖18 超高強鋼對接接頭3種計算案例的中央斷面上表面橫向應力分布計算結果與實驗測量結果對比

Fig.18 Comparisons of transversal welding residual stresses along center line of the top surface cross-section between computational and experimental results (a) and local magnified curves (b) under case A, case B, and case C of UHSS butt joint

從3種計算案例橫向殘余應力分布計算結果與實驗測量結果的對比中可以看出,計算結果與實驗測量結果存在一定的差異,其原因可能與盲孔法測量殘余應力的方法有關:一方面,焊前對應變片粘貼位置的打磨會引入一定程度的塑性應變;另一方面,當盲孔法測殘余應力所用的鉆頭鉆速較低時,在鉆孔過程中容易引起一定的孔邊塑性變形,導致測得的殘余應力偏高。總體來說,Case C的計算結果與實驗測量結果最為吻合。

4 結論

(1) 1600 MPa級超高強淬火鋼母材的平均顯微硬度為520 HV,板厚為5 mm的單道焊對接接頭的熱影響區顯微硬度最高值為541 HV,軟化區顯微硬度最低值為320 HV,軟化區寬度約16 mm。焊接熱循環對熱影響區硬度有一定程度影響,對軟化區的硬度有顯著影響。

(2) 固態相變對縱向殘余應力的大小和分布有較顯著的影響。固態相變會使熱影響區的縱向殘余應力顯著降低,縱向殘余應力峰值不是出現在熱影響區而是在緊鄰熱影響區的母材上,在不考慮軟化的情況下縱向殘余應力峰值達到1339 MPa。固態相變對橫向殘余應力的大小和分布有一定的影響,在考慮固態相變的情況下,橫向殘余應力的峰值與不考慮固態相變情況相比有一定幅度增加。

(3) 數值模擬結果表明,軟化效應對縱向殘余應力的分布形態幾乎沒有影響,但是軟化區的縱向殘余應力有一定幅度的降低,在緊鄰熱影響區的母材上的應力峰值為1032 MPa,與不考慮軟化效應的計算結果相比,下降了307 MPa。軟化效應對橫向殘余應力的分布形態沒有影響,橫向殘余應力值略有增加,但整體差異不大。橫向殘余應力的峰值為406 MPa,遠小于母材的常溫屈服強度。

(4) 數值模擬結果與實驗結果比較可知,在同時考慮固態相變和軟化效應的情況下,超高強鋼平板對接接頭焊接殘余應力的計算結果與實驗值吻合最好,驗證了本工作所開發的同時考慮“固態相變”與“軟化效應”材料模型的妥當性。

來源:金屬學報