摘要: 針對冷軋帶鋼表面多次出現(xiàn)壓斑缺陷的問題��,通過對其形貌以及微觀成分分析,將壓斑缺陷細分為點狀壓斑�、條狀壓斑和片狀壓斑三類��。結(jié)合理論分析及實驗對比,提出三類壓斑缺陷對應(yīng)的預(yù)防措施�,對不同種缺陷提出生產(chǎn)過程控制要求�,以降低壓斑缺陷發(fā)生概率���,促進冷軋產(chǎn)品質(zhì)量的穩(wěn)定與提升��。

某冷軋廠連續(xù)退火機組帶鋼表面多次出現(xiàn)壓斑缺陷且往往伴隨多種形貌問題同時出現(xiàn)�,準(zhǔn)確判斷缺陷產(chǎn)生原因需要足夠多的質(zhì)量檢查經(jīng)驗�����,同時也對冷軋表檢儀數(shù)據(jù)維護提出了更高的要求�?�?傮w缺陷特征表現(xiàn)為類似斑跡的點狀�����、條狀及片狀,在連退機組出口呈現(xiàn)為白色或灰色�,由于部分缺陷的形狀及分布相對隨機���,且表檢儀對該缺陷的檢測顯示相對類似,無法準(zhǔn)確篩選并分類����,因此對該缺陷的排查及改進存在較大困擾����,造成了大量產(chǎn)品改判降級�����,給廠內(nèi)質(zhì)量控制帶來極大影響��。

1. 缺陷基本特征及原因分析

1.1 點狀壓斑

此類壓斑主要分布在帶鋼上表面,大多位于帶鋼兩側(cè)位置�����,通常情況下缺陷尺寸較小�����,分布呈彌散點狀����,嚴重時伴隨個別條片狀,通常在連退入口較難發(fā)現(xiàn)����。

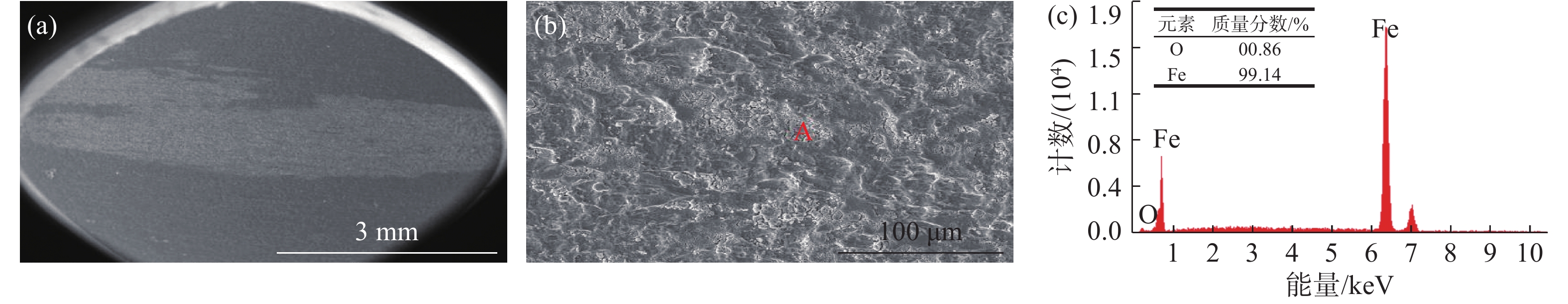

該類缺陷從宏觀形貌上來看�����,無法準(zhǔn)確判斷其產(chǎn)生工序��。使用掃描電子顯微鏡進行微觀觀察����,可見軋制延伸痕跡�,如圖1(a)所示,說明缺陷在軋制工序之前產(chǎn)生��。高倍顯微放大觀察發(fā)現(xiàn)��,缺陷區(qū)域呈現(xiàn)類似顆粒物的凹凸不平形貌���,如圖1(b)所示��,進一步確認帶鋼表面基體存在受損情況,排除表面斑跡。

對缺陷區(qū)域的能譜分析(圖1(c))發(fā)現(xiàn),除Fe和少量的O元素,無其他雜質(zhì)元素存在���。結(jié)合缺陷微觀形貌分析推測,此類壓斑出現(xiàn)的主要原因為氧化鐵皮的壓入[1],在退火爐中氧化鐵皮被H2還原�����,脫離基體���,剩余的Fe被留在帶鋼表面����,在退火后呈現(xiàn)斑跡狀。

1.2 條狀壓斑

條狀壓斑主要分布在帶鋼下表面的兩側(cè)����,缺陷形貌與劃痕類似�����,存在一定的長度與寬度��。該類缺陷尺寸較大����,且一旦出現(xiàn)則持續(xù)存在�,通過連退質(zhì)量檢查可以快速發(fā)現(xiàn)并從入口處鎖定缺陷來源。分析產(chǎn)生的原因是酸軋機組膠輥阻轉(zhuǎn)�,使得帶鋼與膠皮摩擦����,膠皮粘附在帶鋼表面進入軋機�,在軋制過程中膠皮與帶鋼黏結(jié)在一起。當(dāng)帶鋼進入退火爐后���,粘附的膠皮在高溫下脫水碳化[2],大部分會在帶鋼運行過程中發(fā)生脫離,但少量會殘留在帶鋼表面�。其典型形貌如圖2所示���,為酸軋入口2#轉(zhuǎn)向輥軋輥膠皮脫落所造成的條狀壓斑缺陷���。

1.3 片狀壓斑

片狀壓斑分布相對隨機��,上、下表面均可能出現(xiàn),寬度方向無特定規(guī)律,長度方向大多集中在帶鋼頭尾至1000 m范圍內(nèi)��。如圖3所示��,缺陷形貌呈無規(guī)則的片狀�,單片或連續(xù)多片出現(xiàn),單片出現(xiàn)時缺陷面積小于1 cm2,連續(xù)多片出現(xiàn)時,通常伴隨有一片缺陷面積較大���,嚴重時帶鋼長度方向連續(xù)2~3個周期出現(xiàn)該缺陷。片狀壓斑缺陷一旦發(fā)生,往往會連續(xù)多卷出現(xiàn)�����。

使用異丙醇對帶鋼進行擦洗�����,對比觀察帶鋼正常區(qū)域和壓斑區(qū)域形貌差異,如圖4所示���。圖中可以看到正常區(qū)域表面平滑,基本沒有殘留物質(zhì)�����,而壓斑區(qū)域存在黑色不規(guī)則片狀物��,表面形貌出現(xiàn)凹坑狀����,故判斷帶鋼基體受損�����,并存在異物殘留情況����。

從圖4(c)的能譜分析可知,缺陷部位包含F(xiàn)e����、O���、Na����、Mg�、Al、Si�、S�����、K、Ca等多種元素�����,推測帶鋼表面可能有外來污染物混入[3]����。

對于外來污染物的混入,從酸軋到連退工序進行全線排查��,發(fā)現(xiàn)主要在酸軋6#張緊輥表面及8#糾偏輥表面存在大量臟污的情況(圖5)�,其他輥系表面均有不同程度污染。連退工序除輥系清理外�,清洗效果不良及堿液殘留也是外來污染的產(chǎn)生原因��。

2. 壓斑缺陷的預(yù)防措施

(1)針對點狀壓斑,需要在酸洗表面質(zhì)量檢查時及時發(fā)現(xiàn)缺陷�����,適當(dāng)提高酸洗濃度與溫度�,避免將壓氧缺陷帶入到軋制工序中,必要時可以適當(dāng)提高軋機壓下率消除部分缺陷[4],但根本上還是需要解決熱卷原料的壓氧缺陷��。

(2)針對條狀壓斑�,在酸軋工序中需要重點檢查在線膠輥的轉(zhuǎn)動情況,防止各類原因造成的輥子阻轉(zhuǎn)[5]。

(3)針對片狀壓斑,在線膠輥在使用周期內(nèi)需確保輥面狀態(tài)良好�,無脫膠破損等異常情況�����,并在每次檢修時,對輥面粘附的異物進行清理[6-7]���,防止脫膠及異物隨帶鋼進入軋機。同時在連退工序中�����,保證清洗段電導(dǎo)率及溫度在工藝控制范圍內(nèi)���,重點檢查清洗段噴嘴����、擠干輥狀態(tài),防止出現(xiàn)噴嘴堵塞、擠干狀態(tài)不良的情況,并利用檢修時間檢查確認刷輥狀態(tài)���,防止出現(xiàn)帶鋼表面清洗不良及堿液殘留的情況。

3. 結(jié)束語

本文針對某鋼廠冷軋帶鋼表面出現(xiàn)的壓斑缺陷,利用掃描電子顯微鏡觀察其形貌特征����,結(jié)合能量圖譜分析其成因���,從而對每類缺陷提出生產(chǎn)過程控制要求�,降低其發(fā)生概率����,提高產(chǎn)品質(zhì)量����。(1)根據(jù)壓斑缺陷的不同微觀形貌特征,可以分為點狀壓斑、條狀壓斑及片狀壓斑��,結(jié)合能量圖譜得到缺陷部位成分分析�����,推斷其產(chǎn)生原因�。(2)針對不同的壓斑缺陷��,對軋制過程提出相應(yīng)的控制要求����,盡可能從過程控制角度降低壓斑缺陷的發(fā)生概率�,促進冷軋產(chǎn)品質(zhì)量的穩(wěn)定與提升。

來源:金屬世界